疏水性钻井液体系增强煤层井壁稳定性的试验研究

蒋子为,石彦平,乌效鸣

[中国地质大学(武汉)工程学院,湖北武汉 430074]

煤层气是储存于煤层孔隙中的一种非常规天然气资源,其主要成分为甲烷[1-3]。我国煤层气蕴藏丰富,已探明埋深2 000 m以内的煤层气资源量为36.8×1012m3,具有广阔的开发前景[4]。煤岩与常规油气储层岩石在形成机理、化学组成、岩石结构、物理性质、孔隙结构等方面存在较大的差异[5],一般具有裂隙较发育、低孔隙压力、低渗透率等特点,钻井液易侵入使煤层污染,导致煤层气产量降低;同时由于煤储层多为应力敏感性地层,煤岩机械强度低,容易垮塌破碎,钻采后的煤层在钻井液中浸泡时间越久,煤层垮塌或吸水膨胀越严重,且煤岩微裂缝、孔隙以及节理发育,容易发生漏失[6-7]。因此,在煤层气钻井过程中,钻井液需要保持井壁稳定,同时降低对煤储层的影响[8-11]。

煤阶决定了煤岩润湿性,羟基和羧基的含量影响煤岩表面润湿性[12]。Orumwense[13]通过接触角和ζ电位的测试,评价了煤粉浮选过程中电解质助凝剂和絮凝剂对煤表面性质的影响。陈跃等[14]通过研究发现煤的物质组成和孔隙结构对其润湿性有显著影响。Gosiewska等[15]研究发现煤岩中不连续的矿物分布极大地影响水对煤岩的润湿性,增加煤岩表面的矿物质含量可减小接触角,增大矿物质颗粒尺寸可以减小接触角。刘良华等[16]研究了不同种类表面活性剂对煤岩润湿性的影响。刘水文等[17]测试了6种水溶液的表面张力及其与成庄矿煤样的接触角和煤样的临界表面张力。王亮等[18]采用主成分分析法研究了松软煤体煤尘的润湿特性和主要影响因素。

笔者选择不同种类的表面活性剂进行优选复配,开发出一种复合表面活性剂配方,该表面活性剂可以减小钻井液表面张力,提高煤岩疏水性,并对适合于煤层气钻井的水基钻井液的滤失性、流变性、抑制性、润湿性等性能进行了综合评价。

1 试验部分

1.1 试验材料和仪器

主要试验材料:建平钠基膨润土(建平钠土,下同):辽宁建平县万兴膨润土有限责任公司;羧甲基纤维素LV-CMC:广州市中业化工有限公司;聚阴离子纤维素(HV-PAC):广州市中业化工有限公司;阳离子表面活性剂YS-1:东莞科创净化设备科技有限公司;非离子型表面活性剂FS-1:江西南昌沙索化工厂;非离子型表面活性剂FS-2:广西润宏化工厂;磺化沥青SPS:山东聊城龙泉化工厂;聚丙烯酰胺(PAM):巩义市怡情净水材料有限公司;磺化酚醛树脂(SMP):河南海洋化工有限公司;聚乙二醇4000(PEG):巩义市怡情净水材料有限公司;氯化钾(KCl):西安新义诚化工原料有限公司;水玻璃:湖北明瑞兴盛原料有限公司。基于室内试验优选出的水基钻井液基础配方(w,下同)A:水+4%建平钠土+2% PEG+3% KCl+1%SPS+0.3% LV-CMC+1% SMP+0.2% HV-PAC+0.3%PAM。

主要试验仪器:QBZY全自动表面张力仪:北京旭鑫仪器设备有限公司;Quanta200环境扫描电子显微镜:美国FEI有限公司;HKY-3压力传递实验装置:江苏海安石油科研仪器有限公司;Biolin光学接触角测量仪:大昌华嘉科学仪器;德国ATM Saphir 550自动单盘金相磨抛机:弗尔德仪器设备有限公司;X’Pert PRO DY2198 X-射线衍射仪:荷兰帕纳科公司;ASAP-2020型微观孔隙分布仪:美国Micromeritics公司;JHP岩心压制机:荆州现代石油科技发展有限公司;GN-2高温滚子加热炉:青岛恒泰达机电设备有限公司;ZNP-1膨胀量测定仪:青岛恒泰达机电设备有限公司。

1.2 试验步骤

试验煤样取自贵州织金地区,在5 g过0.18 mm(80目)筛的煤屑中加入1 mL水玻璃和1 g膨润土,使用JHP岩心压制机在15 MPa的条件下压制15 min,得到试验所需岩心(直径25 mm、长度约9.8 mm)用于后期膨胀量试验;使用岩心钻取机钻取煤岩,得到长度约0.7 cm、直径2.5 cm岩芯若干,用于后期的压力传递试验。

2 结果与讨论

2.1 煤岩XRD与微观结构测试

煤岩试样采自贵州织金地区,该地区煤样主要为黑色亮型中条带状块煤,有玻璃光泽,原生结构,具贝壳状、阶梯状断口。煤岩成分以亮煤为主,偶夹镜煤条带,顶部见少量暗淡煤。煤岩中含较多结核状黄铁矿。煤体坚硬,节理较发育,多垂直于层理面,少量与层理面斜交(倾角约40°),节理面多被黄铁矿充填,少见方解石薄膜。夹矸为黑色炭质、高炭质泥岩夹极少量亮煤条带,宽1~2 mm。对所采岩样进行XRD分析,结果见表1。

由表1可见:该地层煤岩具有较强膨胀性的伊利石和绿泥石矿物的质量分数为15%,石英(脆性矿物)的质量分数较高,达到10%。

采用ASAP-2020型微观孔隙分布仪对煤样的微观孔隙分布进行分析,结果见图1。用扫描电子显微镜(SEM)对煤样进行全貌观察,结果见图2。

图1 煤样微观孔隙分布

图2 煤样SEM照片

由图1及图2可见:该地层孔隙发育,存在大量3~400 nm的纳米级裂缝、孔隙,主要集中在25.9~363.2 nm,并伴有少量30~40 μm的较大孔隙,使得钻井液滤液更容易侵入,且黏土矿物在煤岩中分散,钻井液侵入煤岩后可能造成化学势增大和应力集中,使得裂缝扩张或者沿着矿物间接触面形成新裂缝,进而造成井壁失稳。

2.2 表面活性剂复配与优选

煤岩与各种流体的接触角是描述煤岩润湿性的一个较重要直观的指标。对10余种单剂进行筛选和复配,选出对煤岩岩样接触角较好的3种单剂:阳离子型表面活性剂YS-1、氟碳类FS-2、非离子型FS-1。利用正交试验对3种表面活性剂进行复配,其结果见表2。

表2 正交试验法优选表面活性剂的复配配方

表2中第6组复合表面活性剂“0.01% YS-1+0.05% FS-2+0.005% FS-1”的复配效果相对其他组较优。采用该复合溶液处理前后,岩样与清水的接触角分别见图3。

图3 复合表面活性剂溶液处理前后煤样与清水的接触角

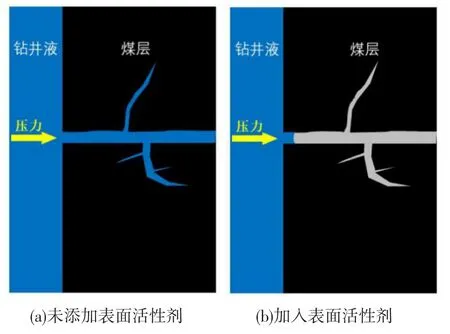

由表2及图3可见:织金煤岩在清水中主要为中性润湿。添加了复合表面活性剂(0.01% YS-1+0.05% FS-2+0.005% FS-1)后,清水对煤岩的表面张力由69.71 mN/m降至29.03 mN/m,降低了58.36%,而接触角由65.5°增至124°,增加了89.31%,使织金煤样由中性润湿转变为疏水性润湿,表明优选的复合表面活性剂能够有效地减小煤岩与钻井液的界面张力,提高与煤岩的接触角。主要原因是复合表面活性剂在煤岩表面形成排列整齐而又稳定的疏水分子层,阻缓钻井液体系中的液相侵入煤层中的裂隙中(见图4)。

2.3 复合表面活性剂对煤岩压力传递的影响

液体与岩样之间的相互作用可通过压力传递试验进行评价。在煤岩的压力传递试验中,在相同的试验条件下,上游压力向下游传递得越慢,表明岩样阻缓液体进入岩样中裂隙中,使得岩样趋于稳定[19-22]。分别使用清水、复合表面活性剂对煤岩岩心进行了压力传递试验。试验条件:围压为3 MPa,上游压力2 MPa,每1 min 记录1次试验数据,得到的压力传递试验结果见图5。

图4 复合表面活性剂对钻井液侵入煤层的影响

由图5可见:采用清水时,在上游压力为2 MPa的作用下,经过7.5 h,下游压力的逐渐由0 MPa增加至与上游压力一致,此时试验结束。而在优选的复合表面活性剂溶液对煤岩的压力传递试验中在同样的试验条件下,经过25 h,下游压力逐渐由0 MPa增至0.06 MPa,增幅缓慢。上述结果表明:复合表面活性剂能够有效地减缓液相侵入煤岩中,提高井壁稳定性。

2.4 复合表面活性剂对水基钻井液性能的影响

2.4.1 基本性能评价

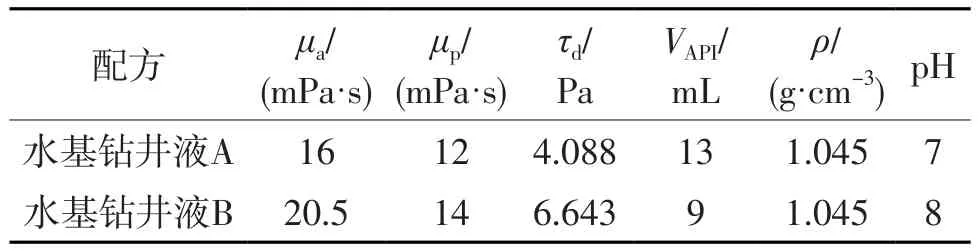

将优选的复合表面活性剂添加至水基钻井液A中(记为“水基钻井液B”),在室温条件下评价了水基钻井液A和水基钻井液B (复合表面活性剂+水基钻井液A)”的pH、密度、流变性、滤失性、等基本参数,结果见表3。

由表3可见:水基钻井液的流变性能在添加复合表面活性剂后变化不大,滤失量却明显降低,表明复合表面活性剂与水基钻井液配伍性较好,且能够有效地降低钻井液体系的滤失量,该试验结果与表面活性剂溶液对煤岩的压力传递试验结果相似,其原理同为在泥饼表面形成疏水层,进而降低钻井液体系的滤失量。

表3 复合表面活性剂对水基钻井液的基本性能影响

2.4.2 润湿性评价

将煤样分别浸泡于水基钻井液A中和优化后的钻井液体系B中浸泡24 h后,测量其接触角,见图6所示。

图6 钻井液体系A和B处理后煤样与清水的接触角

由图6可见:在水基钻井液A中加入复合表面活性剂后,煤样与钻井液的接触角由56°增至87.45°,增大了56.25%。在钻井液体系中引入的复合表面活性剂能够有效地改变织金煤岩表面的润湿性,使其由亲水润湿转变为中性润湿。但是,相对于只有复合表面活性剂溶液作用后的煤岩的接触角增加幅度,加入表面活性剂的钻井液B体系对其作用后,煤岩的接触角增加幅度降低的原因主要是由于钻井液体系中的黏土矿物、添加剂等颗粒物使得钻井液体系的pH、电性等发生了改变。同时负电性的黏土矿物颗粒会附着于煤岩表面,对煤岩表面形成排列整齐而又稳定的疏水分子层产生一定的影响。

2.4.3 抑制性评价

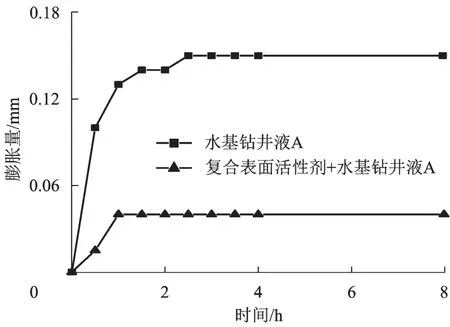

为评价表面活性剂对岩样的抑制性,采用ZNP-1膨胀量测定仪,分别测量人工压制煤样(直径25 mm、长度16 mm)与水基钻井液A和水基钻井液B接触后的膨胀量,结果见图7。

图7 水基钻井液中复合表面活性剂对煤样膨胀量的影响

由图7可见:与水基钻井液B接触8 h后,人工煤岩岩心的膨胀量仅为0.04 mm,比水基钻井液A与煤岩接触时膨胀量(0.15mm)降低了73.33%。主要原因是水基钻井液B中的复合表面活性剂能够有效地改变了钻井液的润湿性,使岩样由亲水润湿转变为中性润湿。这种润湿性能的改变有效地阻缓了水侵入岩样(如图4所示),降低了煤岩内部与水的接触,从而抑制煤岩的进一步水化膨胀。

2.4.4 热滚回收率评价

称取3.35~1.7 mm(6~10目)煤岩试样50 g,分别置于含有水基钻井液A、水基钻井液B的老化罐中进行热滚老化(温度80 ℃,滚动16 h),热滚后用0.425 mm(40目)的筛网回收并在100 ℃温度下烘干4 h,待冷却24 h后,称取煤岩试样质量,计算回收率,结果见表4。

由表4可见:使用水基钻井液A时,回收率高达95%,添加复合表面活性剂后,滚动回收率略有提高。主要原因为复合表面活性剂在岩样滚动过程中(模拟真实钻进状况)能够作用于煤岩表面,在表面形成疏水层,降低水相通过裂隙进入岩样的内部,有效改善了水基钻井液的抑制性,降低煤岩孔、裂隙中黏土矿物的膨胀。

表4 复合表面活性剂对煤样热滚回收率的影响

3 结论

对织金地区煤岩性能进行了测试,织金煤岩孔隙发育,存在大量3~400 nm的纳米级裂缝、孔隙,通过正交试验优选出复合表面活性剂,其组成(w)为0.01% YS-1+0.05% FS-2+0.005% FS-1,并对其各项性能进行了评价,得到以下结论。

1)该复合表面活性剂能够有效地减小煤岩与钻井液的界面张力,提高与煤岩的接触角,使煤岩与清水的接触角由65.5°增至124°,增幅为89.31%。

2)该复合表面活性剂能够有效地阻缓液相侵入煤岩中,降低对煤岩的压力传递,且与水基钻井液具有较好的配伍性。

3)复合表面活性剂能够有效地改变织金煤岩表面的润湿性,使其由亲水润湿转变为中性润湿,煤样与清水接触角由56°增至87.45°;煤岩表面形成疏水层,降低水相通过裂隙进入岩样的内部,有效地提高水基钻井液的抑制性,对煤岩回收率高达95.9%,降低煤岩孔、裂隙中黏土矿物的膨胀。