含CO2采油井油管腐蚀影响因素及防治措施研究*

李家锋

(中海油常州涂料化工研究院有限公司,江苏常州 213016)

随着注水开发时间的不断延长,油田会逐步进入高含水阶段,区块内油井含水率逐渐上升,部分油井含水率甚至达到了90%以上[1-3]。注水区块内采油井产出液的矿化度普遍较高,并且通常含有较多氯离子、细菌、CO2以及硫化物等,这会对采油井的油套管带来严重的腐蚀问题[4-9]。尤其是对于含CO2的采油井,产出液中CO2和O2在井筒温度以及流速条件下具有极强的腐蚀性,会加速油管腐蚀速率,严重的还会造成部分采油井油管的腐蚀穿孔,严重影响油田的正常生产[10-15]。

西部S油田经过长时间的注水开发后,采油井的含水率上升明显,并且产出液中CO2的含量较高。近年来,该区块内采油井大多出现了较严重的油管腐蚀现象,给油田带来了较大的经济损失。因此,针对S油田含CO2采油井油管腐蚀严重的问题,通过室内模拟试验,评价了采出液含水率、温度、CO2分压、矿化度和流体流速对油管钢材腐蚀速率的影响,优选出一种性能优良的季铵盐咪唑啉类抗CO2缓蚀剂RYH-301,综合评价了其防腐蚀效果,以期为含CO2采油井的防腐蚀技术提供借鉴。

1 油田开发现状及油管腐蚀问题

西部S油田位于鄂尔多斯盆地西部,主力油层为长8油层,储层原始地层压力25.64 MPa,饱和地层压力13.51 MPa,储层平均温度80 ℃。该油田产出天然气中CO2分压为1.5~2.8 MPa,产出水为氯化钙水型,平均矿化度为32 500 mg/L,采油井含水率(w)一般为60%~90%,平均为70%。

西部S油田共有采油井105口,前期均采用注水开发,采油井油套管钢材大多为J55材质,随着注水开发的不断进行,采油井油管出现了比较严重的腐蚀现象。据统计,S油田105口采油井均存在油管腐蚀问题,其中,油管腐蚀穿孔的油井共计21口,油管断脱的油井共计6口,其中有3口井由于油管腐蚀问题无法正常开采,采油井油管腐蚀问题已经对该油田的正常开发造成了严重的影响。因此,有必要对S油田采油井油管腐蚀规律进行研究,分析影响油管腐蚀的主要因素,并有针对性地研究防腐蚀措施。

2 采油井油管腐蚀影响因素研究

采油井油管腐蚀影响因素较多,一般主要包括采出液含水率、矿化度、温度、CO2分压和流体流速等。室内使用高温高压动态腐蚀反应釜,模拟井筒动态腐蚀环境,评价了不同因素对采油井油管腐蚀的影响。腐蚀试验用钢片均采用现场油管钢材(J55材质)进行加工,腐蚀试验时间均为72 h。

2.1 主要试剂与仪器

主要试剂:抗CO2缓蚀剂RYH-301(有效质量分数90%),实验室自制;不同矿化度模拟水,使用无机盐配制;储层脱气原油,取自目标油田现场处理站;高纯工业CO2(φ>99.99%),南京长元工业气体有限公司。

主要仪器:HCGF型高温高压动态腐蚀反应釜,海安华彩石油仪器有限公司。

2.2 含水率对腐蚀速率的影响

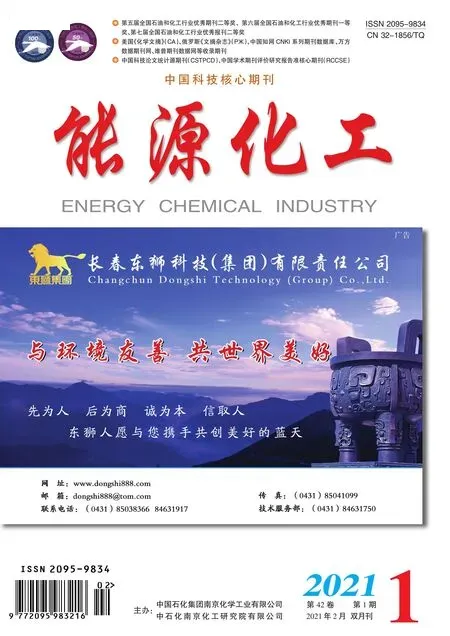

使用矿化度为32 500 mg/L的模拟水与储层脱气原油按不同比例混合,配制不同含水率的模拟采出液,在试验温度80 ℃,CO2分压1.5 MPa,流速0.5 m/s的条件下,考察不同含水率的采出液对油管钢材腐蚀速率的影响,试验结果见图1。

图1 含水率对油管钢材腐蚀速率的影响

由图1可见:随着油井采出液含水率的不断增加,钢片的腐蚀速率也逐渐增大;当含水率小于50%时,钢片的腐蚀速率较小;而当含水率增大至70%以上时,腐蚀速率大幅上升。这是由于当采出液中含水率较低时,其主要是油包水型乳状液,钢片在采出液中被大量原油包裹,能够有效阻止腐蚀现象的发生,钢片的腐蚀速率较低;当含水率增大至一定程度时,乳状液类型发生转变,主要变成水包油型乳状液,此时钢片在采出液中主要被水润湿,因此在模拟井筒环境下钢片的腐蚀速率就会大幅上升。

2.3 温度对腐蚀速率的影响

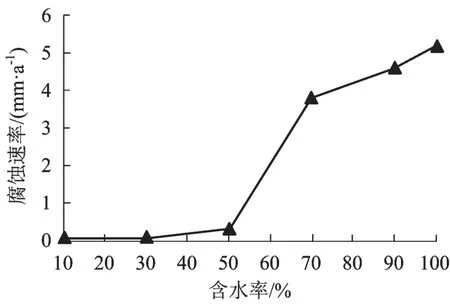

使用含水率为70%的模拟采出液,在矿化度32 500 mg/L,CO2分压1.5 MPa,流速0.5 m/s的试验条件下,考察了不同试验温度对油管钢材腐蚀速率的影响,试验结果见图2。

图2 温度对油管钢材腐蚀速率的影响

由图2可见:随着试验温度的不断升高,钢片的腐蚀速率逐渐增大,当温度为100 ℃时,腐蚀速率达到5.675 mm/a。这是由于随着试验温度的升高,采出液中的氧扩散速率会逐渐加快,从而导致电极化反应速率加快,并且温度越高,腐蚀产物膜的沉积和钝化就越困难,上述因素的综合作用会导致腐蚀速率的逐渐增大。

2.4 CO2分压对腐蚀速率的影响

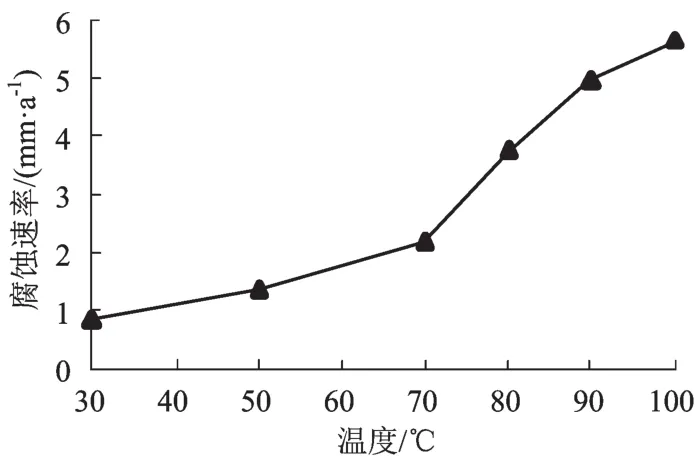

使用含水率为70%的模拟采出液,在矿化度32 500 mg/L,试验温度80 ℃,流速0.5 m/s的试验条件下,考察了不同CO2分压对油管钢材腐蚀速率的影响,试验结果见图3。

图3 CO2分压对油管钢材腐蚀速率的影响

由图3可见:随着油井采出液中CO2分压的不断增加,钢片的腐蚀速率逐渐增大,当CO2分压为3 MPa时,腐蚀速率达到7.247 mm/a。这是由于随着CO2分压的增大,采出液中溶解的CO2越多,溶液pH越低,会使溶液中H+的去极化作用增强,进而使钢片的腐蚀速率加快;此外,随着溶液pH的降低,会使部分腐蚀产物膜发生溶解,导致钢片未腐蚀表面更多地暴露在腐蚀介质中,造成腐蚀速率的增大[16-17]。

2.5 矿化度对腐蚀速率的影响

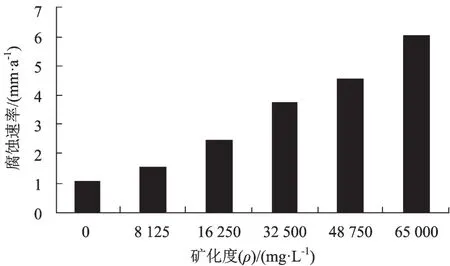

在试验温度80 ℃,CO2分压1.5 MPa,流速0.5 m/s的试验条件下,使用不同矿化度的模拟水与储层脱气原油配制含水率为70%的模拟采出液,考察了不同矿化度对油管钢材腐蚀速率的影响,试验结果见图4。

图4 矿化度对油管钢材腐蚀速率的影响

由图4可见:随着油井采出液矿化度的不断升高,钢片的腐蚀速率逐渐增大,当矿化度为65 000 mg/L时,腐蚀速率达到6.057 mm/a。这是由于随着矿化度的升高,腐蚀介质中的离子含量越来越多,会导致电导率逐渐升高,电荷运动速率逐渐加快,从而使钢片的腐蚀速率加快。

2.6 流速对腐蚀速率的影响

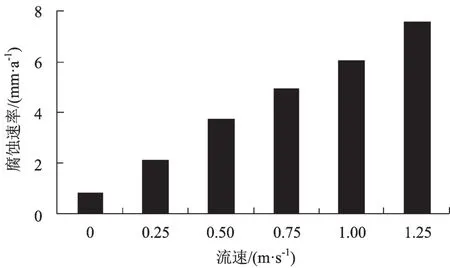

使用含水率为70%的模拟采出液,在矿化度32 500 mg/L,试验温度80 ℃,CO2分压1.5 MPa的试验条件下,考察了不同流速对油管钢材腐蚀速率的影响,试验结果见图5。

图5 流速对油管钢材腐蚀速率的影响

由图5可见:随着模拟采出液流速的不断增加,钢片的腐蚀速率逐渐增大,当流速为1.25 m/s时,腐蚀速率达到7.542 mm/a。这是由于当钢片处于静态腐蚀环境中时,腐蚀产物比较容易在钢片表面沉积成膜,使腐蚀速率下降;而随着腐蚀介质流速的增大,阴极腐蚀性离子和阳极腐蚀性离子之间的交换作用加快,使腐蚀速率加快;此外流速越大,对腐蚀产物膜的冲刷作用越强,使其不易在钢片表面沉积,进而使钢片的腐蚀速率增大。

3 腐蚀防治措施研究

通过对西部S油田开发现状及采油井油管腐蚀问题的分析,结合采油井油管腐蚀影响因素研究结果,室内通过大量缓蚀剂的优选及评价试验,筛选出一种性能优良的抗CO2缓蚀剂RYH-301,并对其缓蚀性能进行了评价。

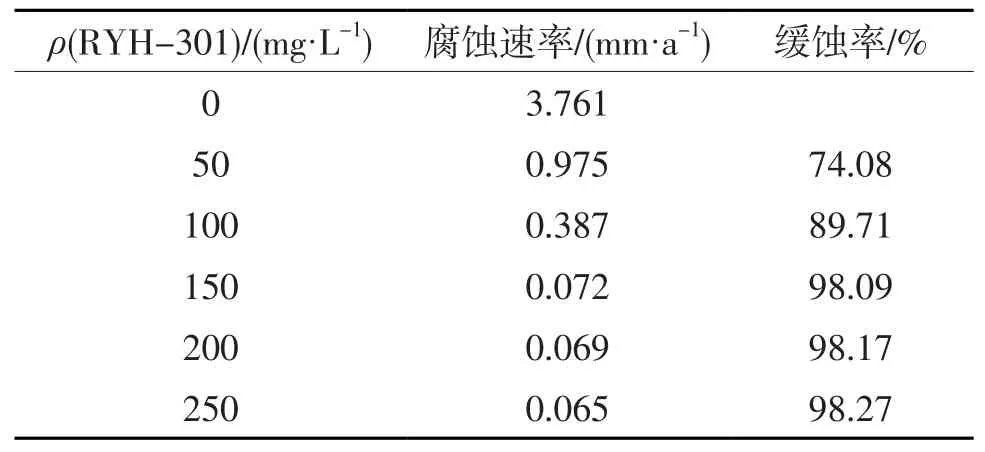

使用含水率为70%的模拟采出液,在矿化度32 500 mg/L,试验温度80 ℃,CO2分压1.5 MPa,流速0.5 m/s的试验条件下,评价了抗CO2缓蚀剂RYH-301不同加量时的缓蚀效果,试验结果见表1。

表1 缓蚀剂RYH-301质量浓度对腐蚀速率的影响

由表1可见:随着缓蚀剂RYH-301质量浓度的不断增大,目标油田采油井油管钢片的腐蚀速率逐渐下降,当其质量浓度为150 mg/L时,腐蚀速率降至0.072 mm/a,缓蚀率达到98%以上;再继续增大缓蚀剂质量浓度,缓释率提高幅度不大。结果表明抗CO2缓蚀剂RYH-301能够对S油田含CO2采油井油管钢材起到较好的防护作用,在井筒腐蚀环境中可以有效降低油管的腐蚀速率。

4 结论

1)对西部S油田开发现状及采油井油管腐蚀问题进行了分析,室内采用高温高压动态腐蚀反应釜评价了不同因素对目标油田采油井油管钢材腐蚀速率的影响,结果表明:随着采出液含水率、温度、CO2分压、矿化度以及流速的增大,油管钢材的腐蚀速率均呈现出逐渐增大的趋势。

2)通过室内试验模拟,优选出一种性能优良的抗CO2缓蚀剂RYH-301,其质量浓度为150 mg/L时,能将目标油田采油井油管钢片的腐蚀速率降至0.072 mm/a,缓蚀率达到98%以上,具有较好的防腐蚀效果。