钼尾矿综合利用研究

范佳志,王伟明

(伊春鹿鸣矿业有限公司,黑龙江 伊春 153000)

中国是世界上第三大矿业大国,随着经济的快速发展,我国每年的尾矿排放量巨大,若能对这些废弃资源进行综合利用,必然能提高资源的利用率,消除对环境的影响,变废为宝[1-3]。

但是对于共伴生金属含量较低的尾矿,单独回收金属矿物不仅在技术上存在困难,而且经济上可行性也较低,因此回收尾矿中的非金属矿物,对于提高矿产资源综合利用率具有重要意义[4]。

微晶玻璃,又叫玻璃陶瓷,与传统的金属材料相比,微晶玻璃具有耐侵蚀、耐磨、不导电、不导磁等优良性能,微晶玻璃可分为硅酸盐类微晶玻璃、铝硅酸盐类微晶玻璃、氟硅酸盐类微晶玻璃等,特别是硅酸盐微晶玻璃,被广泛应用于建筑化工、机械、电化学等领域[5-7]。钼尾矿中的非金属矿物主要以硅酸盐和碳酸盐为主,因此采用尾矿制备微晶玻璃的研究具有可行性[8,9]。

某大型钼矿开采造成大量的钼尾矿堆积,所以将钼尾矿制备成高附加值的微晶玻璃具有良好的社会效益和经济效益。

1 试验部分

1.1 试验原料

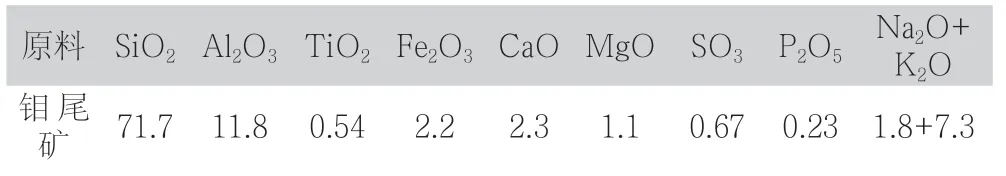

实验原料为某大型钼矿钼尾矿,化学组成见表1。从钼尾矿化学组成来看,适合用作生产微晶玻璃的主要原料。其余材料包括石英砂、纯碱、方解石、氧化锌、碳酸钡、硼砂等。原料主要成份为SiO2-Al2O3-CaO。其中SiO2构成微晶玻璃的骨架,Al2O3提高玻璃的化学稳定性、热稳定性等。CaO起到降低原料熔点,调节熔渣的流动。

表1 原料化学成分%

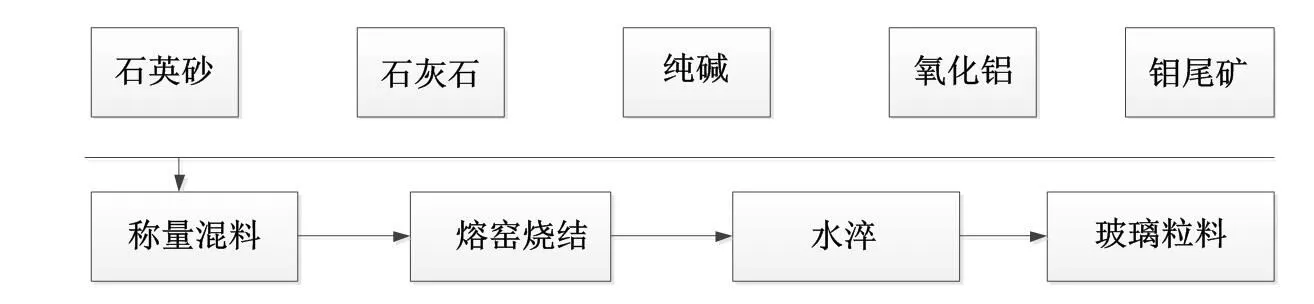

1.2 试验工艺

微晶玻璃的生产工艺主要有烧结法和压延法。烧结法因工艺比较简单,工艺要求比较低的特点,目前在国内被广泛采用。本试验采用烧结法制备微晶玻璃,试验工艺流程如图所示。

图1 烧结法制备微晶玻璃工艺流程

1.3 试验过程

主晶相的选择对制备出良好微观结构及理化性能的材料有重要影响。根据钼尾矿的组成,选择硅灰石(CaO·Al2O3·SiO2)为制备材料的主晶相,钙长石等为副晶相。CaO对熔体结晶能力影响相当大。为使制品析晶及不发生失透,CaO含量选择15%~20%。Al2O3含量10%左右,以达到结晶均匀,促进玻璃的分相与析晶的目的。SiO2是网络形成体,适当增加SiO2有利于减缓高温析晶倾向,但其含量太高如超过70%,则玻璃粘度太大,制品几乎不能结晶;而SiO2含量太低(如小于40%),则玻璃易失透,制品无法成型,因此,引入SiO250%~60%。

试验分别选用钼尾矿含量为50%、60%、70%、80%的原料制备微晶玻璃,控制石英砂、纯碱、方解石、氧化锌、碳酸钡、硼砂等辅料配比。主要以透辉石和硅灰石为主晶相,采用烧结法工艺得到玻璃粒料,而后晶化制备微晶玻璃。

2 试验结果与讨论

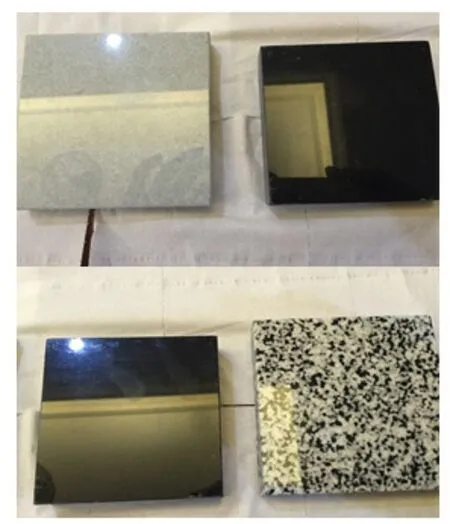

试验分别选用钼尾矿含量为50%、60%、70%、80%的原料可以制得玻璃料粒,得到微晶玻璃高尾矿添加量的玻璃粒料呈深绿、棕黑色;低尾矿添加量的玻璃粒料呈浅绿色,见图2。玻璃料粒晶化后经过切磨抛后的微晶石样品最终以钼尾矿原色、灰色、黑色和三种混合色等四种为最优,见图3。

图2 钼尾矿含量依次为50%、60%、70%、80%的原料制得的玻璃料粒

图3 玻璃料理晶化后经过切磨抛后的微晶石样品

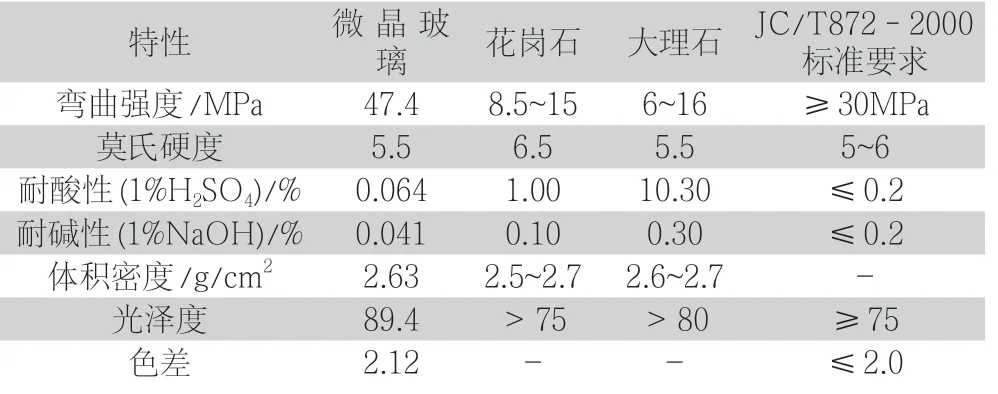

按照建材行业标准“JC/T872—2000建筑装饰用微晶玻璃”检测了钼尾矿微晶玻璃的弯曲强度、耐酸碱性和体积密度。并与天然石材和JC/T872—2000行业标准规定的微晶玻璃理化指标进行了对比,如表2所示。

钼尾矿微晶玻璃的综合性能优于大理石和花岗石。尾矿微晶玻璃除色差外,其它指标均达到或超过JC/T872—2000规定的微晶玻璃理化指标。对于钼尾矿微晶玻璃色差稍大于JC/T872—2000行业标准的原因,可能是因为所检测的微晶玻璃样品具有不同尾矿用量和花色配方组成的不规则仿花岗石花纹,而非单色系,由于测试仪器和检测方法的局限性,容易造成检测结果偏大所致。

表2 钼矿尾矿微晶玻璃与天然石材等理化指标对比

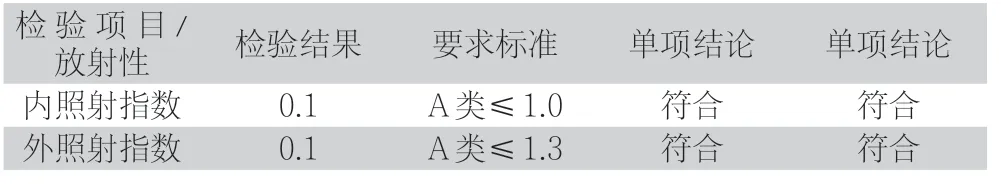

根据GB6566—2010建筑材料放射性核素限量国家标准要求,建筑主体材料产品内照射指数不大于1.0,外照射指数不大于1.3;环保行业标准HJ/T 297-2006《环境标志产品技术要求:陶瓷砖》要求陶瓷砖环境产品的内照射指数不大于1.0,外照射指数不大于1.3;环保行业标准HJ/T 296-2006《环境标志产品技术要求:卫生陶瓷》要求卫生陶瓷环境产品的内照射指数不大于1.0,外照射指数不大于1.3。钼尾矿微晶玻璃样品放射性指标,内照射指数0.1,外照射指数外照射指数0.1,符合A类标准。

表3 钼矿尾矿微晶玻璃放射性核素限量检测结果

3 结论

钼尾矿是含铁、铝、钙、镁的高硅尾矿,适合于研制以硅灰石和透辉石为主晶相的SiO2-Al2O3-CaO三元系微晶玻璃系微晶石,具有耐磨、耐腐蚀、抗冲击、高强度、热稳定、保温隔热、柔和光感等优良性能。使用钼尾矿可占原料的50%以上,添加晶着色剂,熔剂等配料,可用烧结法工艺在1500℃~1520℃左右制成符合行业技术标准的灰、黑色微晶玻璃系微晶石,为尾矿的综合开发利用提供了一种思路,具有一定的指导意义。