大型高效预热混捏机的开发与应用

姜玉敬,王毅,郑艳珍,王永兴

(1 中商碳素研究院有限公司,江苏 苏州215203,2 山东华鹏精机股份有限公司,山东 烟台264003)

铝电解工业生产技术发展迅速,其主要的特点表现在:铝电解槽的容量不断增大,1970年世界新建电解系列的槽容量为150~160kA,1983年增至180~190kA,20世纪80年代中期以来,工业试验槽的容量突破280kA,进入新世纪,我国较普遍采用了280~400kA容量的超大型槽已形成系列化生产,近10年来500~660kA容量的更大型槽已经在工业生产中使用。这种超大容量电解槽的出现,由于在高效能、自动化水平、环保、节能、经营费用、建设投资等方面的显著优势,使之成为现代铝工业发展的大趋势;随着超大容量铝电解槽的应用,要求预焙阳极的生产技术也越来越高。

预焙阳极生产过程中的关键工序是混捏,为了使颗粒、粉末和粘结剂等原料达到分布均匀、结构均一,且具有塑性、易成型等目的,通常采用的混捏方法有两种:一种是挤压混捏法,这种方法是把应变力反复地加在不同的相互接触的糊料上,让应力加在糊料的各个部位,使力的方向交错地通过糊料的不同平面,造成物料相互挤压变形和相对流动。第二种是分离混捏法,此法是从一部分糊料中分出少量的糊料加到另一部分中,这样反复进行分离和重合的过程。此外,还有揉搓、高压、负压等混捏方法。

我国有关大型炭素企业采用了进口连续搅拌混捏机,连续搅拌混捏机的工作原理是叶片和螺杆被组装在2个水平方向平行的轴上,按同一速度和方向转动。材料随着叶片的转动体积收到压缩、拉伸发生变化,同时靠叶片剪切作用进行捏合,分散效果好,但由于物料混捏时间短,混捏的物料物理性能差;同时叶片磨损严重、使用寿命短,不仅造成产品质量下降,而且购买国外配件价格昂贵等。

为克服现行预焙阳极生产过程中混捏工序存在的不足,进一步提高阳极生产效率和质量、降低能耗等,满足现代化铝冶炼生产的要求,我国山东华鹏精机股份有限公司成功研制开发了大型高效节能型预热混捏冷却系统,该系统设置独立预热、混捏、冷却工艺单元,三段工艺同时进行,实现了国际先进炭素生产工艺配套设备完全国产化,享有完全自主知识产权,完全可以替代国外先进企业的进口产品,与美国BP、德国艾力许等国际品牌系列产品相比,企业生产投入和生产成本大大降低,实现混捏产品多样化,产品成品率有所提高,为铝用炭素企业生产出满足大型铝电解槽生产用的高质量产品提供了保障。

1 大型高效节能型混捏机工作原理及加热性能

炭素糊料的制备包含干料预热、糊料混捏及糊料冷却三个工序,我国已开发出标准化的预热、混捏及冷却系统设备,其性能达到国际先进水平,从装备水平上保证了炭素产品的质量,并且大幅度降低了设备投资,目前,我国已成功研发单体最大容量的NHS6000双层预热混捏机,见图1所示。

1.1 大型高效预热混捏机工作原理及加热性能

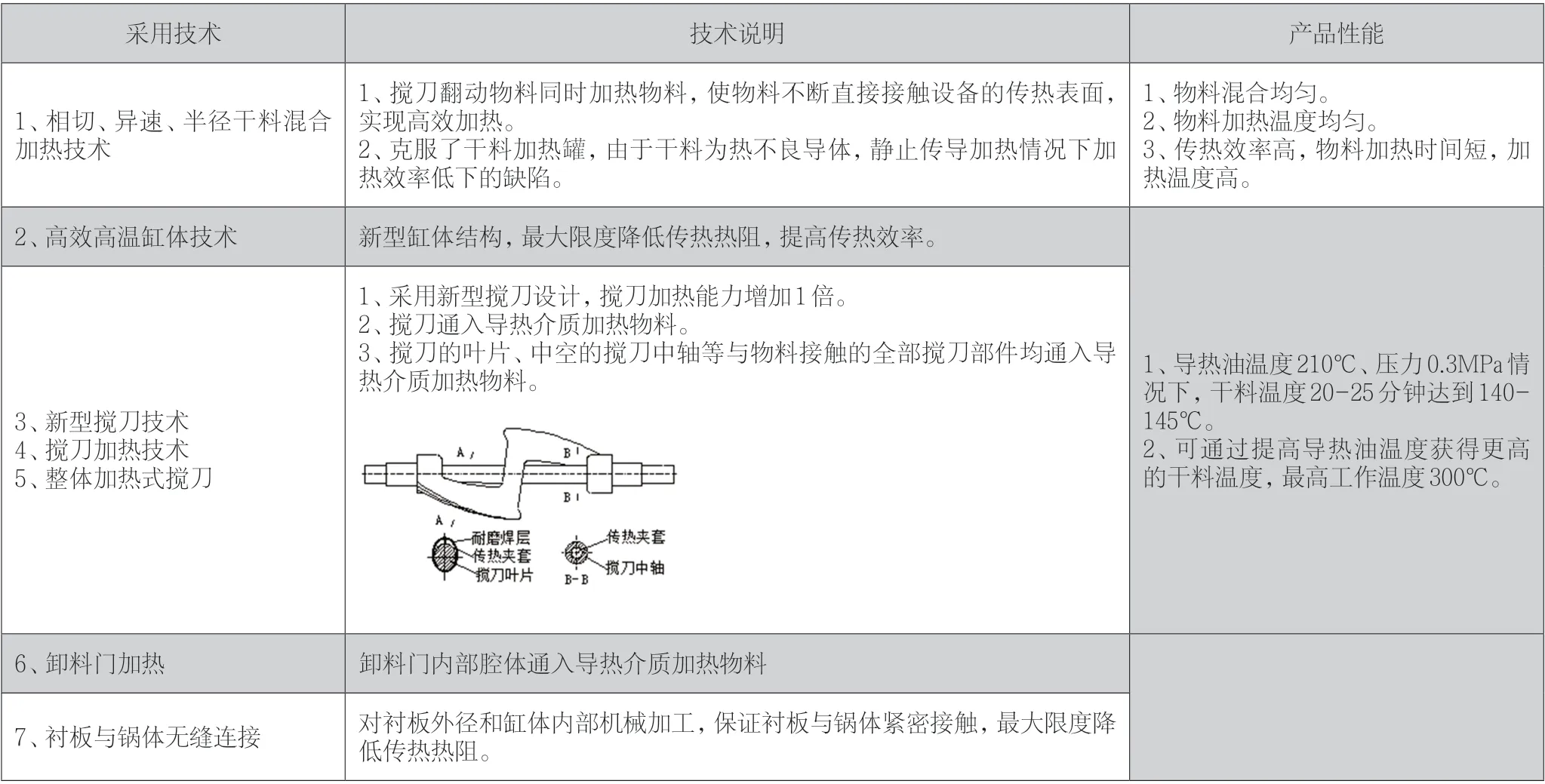

大型高效预热混捏机工作原理及加热性能归纳如表1。

表1 大型高效节能型混捏机工作原理及加热性能

表2 大型高效节能型混捏机主要生产技术参数

1.2 大型高效预热混捏机主要生产技术参数

按照年产量每日生产20h、年平均生产320日计算,大型高效节能型混捏机主要生产技术参数见表2。

图1 大型高效节能型混捏机

2 大型高效节能型混捏机的主要技术及特点

2.1 大型高效节能型混捏机的主要技术

大型高效节能型混捏机的主要技术包括如下方面:

(1)对高效节能型预热混捏冷却系统进行全自动化设计:采用PLC全自动控制,网络通讯方式,可实时测量、显示、传递设备工作和状态参数,实现系统全自动化运行。

(2)对混捏系统进行精确测温设计:采用补偿锁紧装置,自动补偿由于被测量对象温度的大幅度、快速变化造成的测温元件结构性变化与振动,保持测温元件结构的稳定性,从而保证温度测量的准确性及快速响应性;采用测温组件内部核心部件模块化设计,实现应用于不同规格、类别产品测温装置核心部件的互换性、通用性、按需组合性,从而简化测温组件结构、降低生产成本;金属测温组件外壳形状采用曲面设计,外壳表面采用涂层和表面处理技术,提高金属测温组件外壳的抗炭素糊料粘附性能。

(3)对混捏机系统地进行无泄漏密封设计:对回转轴端超细颗粒(0.075mm以下)进行密封;采用颗粒密封装置采用长效抗磨损技术;采用密封装置便捷维护、更换技术。

(4)对混捏机进行强化传热设计:传热表面制作湍流化装置,采用无序分布多点凸凹形结构,使导热介质流经其表面时产生涡流和紊流,破坏原有传热表面,形成二次传热表面,降低传热热阻;采用多支回转面形翘片式搅叶,增加传热面积、降低传热热阻,进一步强化搅刀的传热功能。

(5)动压力工作环境。缸体内外部压力平衡装置采用浮动式结构。当缸体内外部压力平衡情况下,浮动装置在弹性组件的作用下处于闭合状态;当缸体内部由于大量物料进入而瞬间压力升高的情况下,缸体内部压力克服弹性组件阻力使浮动密封结构开启释放压力,直至内外部压力达到平衡。

2.2 大型高效节能型混捏机的特点

大型高效节能型混捏机的主要特点有:

(1)集成了预热、混捏及冷却功能为一体的三段工艺同时进行的成套混捏系统。采用全面积加热技术,加热结构五进五出、通过阀门调节保证均匀加热,加热效率高、加热均匀,保证糊料混捏过程中温度均匀,从而保证混捏质量;预热、混捏过程在比较高的温度下进行,属于高温混捏过程。冷却过程将糊料温度降低至适宜成型的工艺温度,实现与低温混捏共同的目的,使沥青吸附层的内部分层结构更趋于有序排列。满足预焙炭阳极大型化、高产化生产的需求;预热、混捏及冷却功能单元模块化设计,采用立式上中下层三层布置结构,节省设备摆放空间;

(2)实现了预热、混捏、冷却系统PLC自动化控制;精确糊料冷却温度的测量,完备混捏工艺,提高生产效率;

(3)提高糊料进入成型工序的糊料冷却温度,冷却温度的提高有利于保持粘结剂沥青良好的粘合性,有利于挤压成型;生坯回胀减少、焙烧品收率升高、废品率降低。

(4)无泄漏密封,保护生产环境、提高产品质量、节约成本;新型缸体结构,提高干料预热效率,节约能源;

(5)采用专用设备加工缸体内径,搅刀与缸体间隙控制精度高,粒度破碎少;

(6)液压锁紧旋转卸料系统,密封可靠,排料迅速、不残余物料;

(7)温度精确实时测量,生产工艺精确控制;

(8)性能特点:采用相交同速、交合重迭混捏技术。搅刀超过缸体中心,作用范围大;两搅刀旋向相同、转向相反,一搅刀向中间拨料、另一搅刀向两边拨料,物料在缸体内“8”字形流动。

引进日本原型搅刀,带复叶、搅叶截面椭圆形,推动物料沿椭圆截面的各垂直方向移动,挤压作用增强,使物料颗粒间充分混合,强化混捏效果。椭圆型截面使物料难于附着,搅刀表面不易粘料。

3 工业应用效果

新开发的大型高效预热混捏机成功应用于河南科峰碳材料有限公司、开封炭素、新疆东方希望碳素有限公司、索通发展股份有限公司炭素糊料制备生产过程,经过运行,各项指标均表现优异,其性能达到国际先进水平,从装备水平上保证了炭素产品的质量,并且大幅度降低了设备投资。

3.1 工业应用获得的主要技术指标

(1)设备集成了预热、混捏及冷却功能并满足预焙阳极大型化、高产化生产的需求;

(2)预热、混捏及冷却功能单元模块化设计,采用立式上中下层三层布置结构,节省设备摆放空间;

(3)实现了预热、混捏、冷却系统PLC自动化控制;

(4)糊料冷却温度的测量比较精确,误差2℃左右;

(5)混捏工艺更加完备,设备提高生产效率1.5倍;

(6) 高温高效预热机可以使干料温度达到190-200℃,单位产量节约热能10%;

(7)预焙阳极成品率平均提高3%~5%;

(8)炭素混捏系统粉尘收集系统降低沥青用量2%;

(9)提高成型工序体积密度0.02以上;

(10)冷却的糊料状态发散;

(11)提高糊料进入成型工序的糊料冷却温度,冷却温度的提高有利于保持粘结剂沥青良好的粘合性,有利于挤压成型;生坯回胀减少、焙烧品收率升高、废品率降低。生产过程中,在干料预热机入口导热油温度达到275-280℃、压力0.25MPa的情况下,4500Kg干料干混加热30分钟,干料温度达到180℃以上;干混加热50分钟,干料温度达到210℃以上。设备配有搅刀独立循环系统,上述数据是在搅刀独立循环系统尚未开启的情况下达到的,如开启搅刀独立循环系统干料加热效率将进一步提高。

3.2 工业应用获得的技术经济指标

通过工业应用,获得的主要技术经济指标为:实现了单个系统产能9~11万吨/年;糊料冷却温度控制精度±2℃;提高生产效率1.5倍;单位产量节约热能10%;成品率平均提高3%~5%;降低沥青用量2%;成型产品体积密度提高0.02g/cm3;在导热油温度275℃~280℃、压力0.3MPa的情况下,25-30分钟干料加热温度可达到180℃以上;各项技术经济指标先进。

3.3 工业应用获得的经济和社会效益

大型高效预热混捏机的开发与应用,已累计实现利税2.4亿元。该产品在炭素行业的成功运用,大幅度降低了投资成本,提高了生产效率,实现了节能降耗,经济和社会效益显著。

4 结论

大型高效预热混捏机的开发成功与工业应用,为我国铝用炭素工业的高质量发展起到了积极地推动作用,为满足现代化大容量预焙铝电解槽生产技术提供了可靠的保障,为炭素行业的提高生产效率、提高产品质量、节能减排做出了重要贡献。该成套技术在行业具有广阔的推广应用价值,具有显著的经济效益和社会效益。