循环流化床双床气化技术在轻烧镁行业的应用

翟建楠

(中科清能燃气技术(北京)有限公司,北京 100190)

将菱镁矿、水镁石和由海水或卤水中提取的氢氧化镁经800℃~1000℃左右煅烧,使其分解排出CO2或H2O,即得到轻烧镁粉,也称轻烧氧化镁、苛性氧化镁或轻烧镁。轻烧镁被广泛用于于建材、化工、冶金、医药等多个领域,是生产防火板、轻质隔墙板、硫酸镁、造纸、除硫工艺、钢厂护炉溅渣等的理想材料。

轻烧镁生产必须使用气体燃料,一直以来,轻烧窑一直使用单段炉制气,单段炉虽然投资少,但能耗高,必须使用块煤,严重浪费能源,2011年产业结构调整指导目录已将单段式煤气发生炉项目列为淘汰类。2015年,部分厂家按环保部门的要求将单段炉改成了两段炉,虽然两段炉比单段炉稍节能,但焦油和酚水,特别是酚水治理的高昂费用问题又再次严重困扰着海城轻烧镁企业。

以天然气为燃料,可以满足轻烧镁煅烧的要求,但由于我国 “缺油、少气、富煤”的特点,天然气供应不足,且冬季价格飞涨,大大降低了企业的利润水平。

2019年7月1日,生态环境部、发改委、工信部、财政部四部门联合下发的《工业炉窑大气污染综合治理方案》,再次明确要加大煤气发生炉淘汰力度。2020年年底前,重点区域淘汰炉膛直径3米以下燃料类煤气发生炉;集中使用煤气发生炉的工业园区,暂不具备改用天然气条件的,原则上应建设统一的“清洁煤制气中心”。

通过对一些轻烧镁企业的实地调研,得知轻烧镁生产对煤气的要求是洁净、10KPa压力、热值不低于1250kal/Nm3。结合我公司循环流化床气化技术的优势,采用循环流化床双床气化工艺为轻烧镁厂家提供燃料。

1 气化技术选择

1.1 循环流化床气化技术优势

中科院工程热物理研究所研究开发的循环流化床气化技术,具有以下优势:

(1)煤气不含焦油,生产过程无酚水产生,环保性能好;

(2)气化炉为常压空气气化,安全可靠 ,无安全隐患;

(3)气化炉是空间气化,易于实现大型化,单炉产量20~80kNm3/h;

(4)采用DCS完成各工艺系统的检测和控制,更安全、更经济;

(5)节省脱硝费用:清洁煤气因燃烧温度低,燃烧后的NOX排放量为1500mg/Nm3,而天然气NOX排放量是3000mg/Nm3,故使用煤制气比使用天然气更节约脱硝费用。

1.2 采用循环流化床双床气化炉,为轻烧镁煅烧提供冷净煤气

循环流化床气化有单床、双床,可做热荒煤气或冷、净煤气。

由于,循环流化床双床煤气热值比单床提高10%、气化效率提高2%,所以我们首选双床;

煤气若不除尘,尘含量约40~50g/Nm3,此尘经煤气带入炉窑会降低MgO的品位,工艺上不允许,所以只能选择净煤气;

从环保角度考虑,在煤气侧脱硫,则窑后不用考虑脱硫问题,煤气脱硫比烟气脱硫更经济。所以,最后的方案是采用循环流化床双床气化炉,煤气经降温、除尘、脱硫,加压后通过管网输送至轻烧镁炉窑。

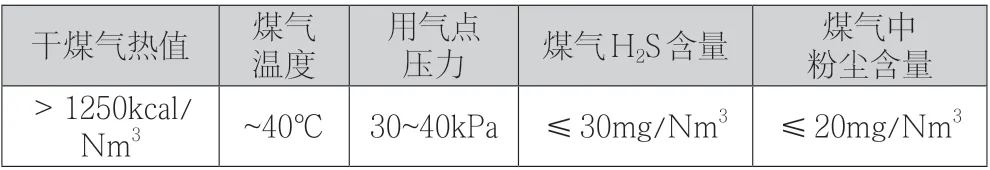

表1 气化炉设计指标

表2 混合干煤气组成

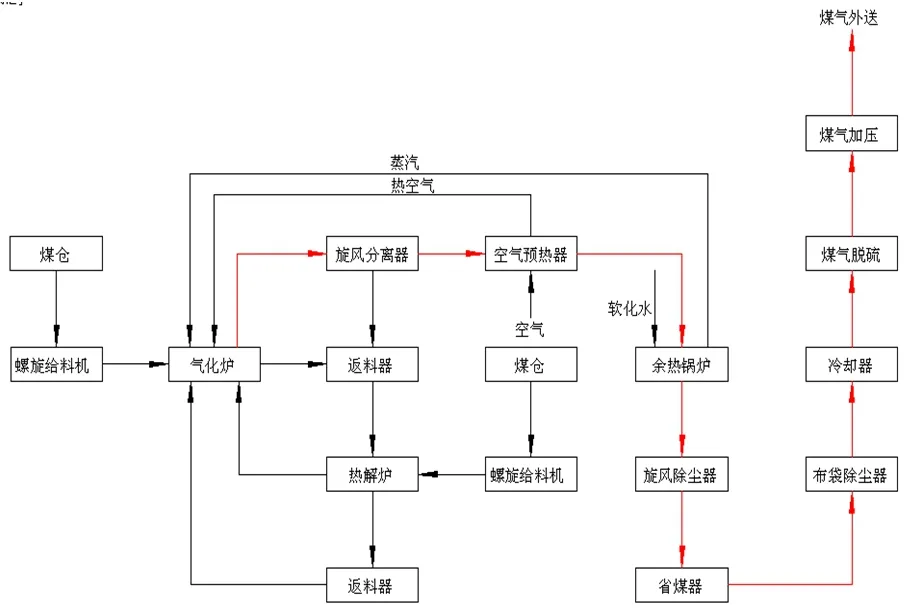

图1 煤气化工艺流程框图

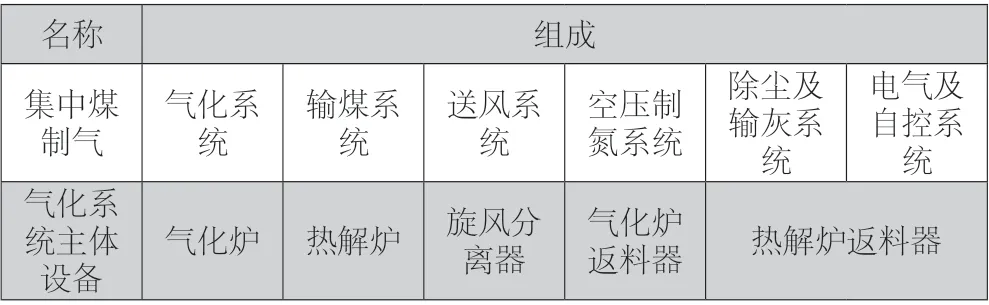

表3 工艺系统及主体设备

根据用户煤气量需求,单台气化炉产气量40000Nm3/h,共设计2台循环流化床双床气化炉。气化炉设计指标见表1,煤气成分见表2。

1.3 双床气化工艺流程

将原煤破碎成8mm以下粒度,再由螺旋给煤机从热解炉加入,与大量的高温物料混合并被快速加热,发生高温热解反应。释放出的挥发分经热解炉与气化炉的连通管进入到气化炉上部成为煤气一部分,热解半焦通过热解炉返料器,进入到气化炉炉膛底部,并与底部通入的600℃高温预热空气发生燃烧和气化反应,产生的高温煤气将固体物料输运至气化炉顶部;部分的固体颗粒参与炉膛内循环,煤气和较细固体物料混合物经过旋风分离器气固分离后,固体物料通过气化炉返料器进入热解炉,加热原煤,从而形成固体物料循环。煤气经过空气预热器降温到700℃左右(同时产生600℃的高温预热空气,用作气化剂);然后再经余热锅炉等继续降温到230℃左右同时产生1.0MPa的饱和蒸汽,184℃的饱和蒸汽。蒸汽一部分用作气化剂,其余使用柔性热源管理系统综合利用。煤气经旋风除尘器除尘后进入省煤器降温至180℃,再进入布袋除尘器,出来的煤气经冷却器降温至~40℃后,进脱硫塔脱除H2S,脱硫后的煤气经加压机升压外送。

气化炉底产生的渣经冷渣机冷却至≤100℃后,由皮带机经斗提输送至渣仓。由旋风除尘器、布袋除尘器收集的灰通过仓泵气力输送至灰仓。

2 工艺系统及主体设备简述

(1)循环流化床气化炉

炉膛采用绝热结构,由防磨耐火材料层、保温层和钢壳组成。耐火材料要求有合适的锚固和支撑结构,保证耐火材料自身重量横向和纵向分配合理。气化炉上下等径,气化炉炉膛布置有DN500检修孔,供维修清理炉膛用,采用风帽布风,炉膛底部设有渣管。

气化炉炉膛布置螺旋给煤机给煤,煤通过落煤管进入炉膛,落煤管顶部布置播煤风。

循环流化床气化炉系统采用床下点火启动。进风道并行布置一台点火燃烧器,燃料为柴油,柴油流量可调节,调节过程中保证燃烧器稳定燃烧,不出现回火、脱火现象。

(2)热解炉

由耐磨耐火材料和钢板外壳构成,由上返料器返料至热解炉中下部,下部与下返料器相连,上部通过连通管与气化炉相连,热解炉工作温度800℃,炉膛采用绝热结构,由防磨耐火材料层、保温层和钢壳组成。耐火材料要求有合适的锚固和支撑结构,保证耐火材料自身重量横向和纵向分配合理。

热解炉布置两组螺旋给煤机给煤,给煤口位于热解炉的中部。

(3)旋风分离器

循环流化床煤气化炉用旋风分离器作为高温煤气与高温半焦的分离装置,旋风分离器出口接空气预热器。旋风分离器采用切向入口和中心筒偏心设计。旋风分离器筒体内壁面及入口内壁面均敷设高温耐磨耐火材料,入口衔接处及锥段连接处过渡光滑无台阶。耐火材料要求有合适的锚固和支撑结构,保证耐火材料自身重量横向和纵向分配合理。

(4)上、下返料器

上、下返料器由耐磨耐火材料和钢板外壳构成。返料器采用风管和风帽布风。风管采用穿墙双层套管设计,以便于清理和检修。冷态启动时采用空气作为返料风,正常运行后由蒸汽进行返料。

3 结论

循环流化床煤气化是国家两部委推荐的工业领域煤炭清洁高效利用技术,既环保又节能,非常适合菱镁行业,可以彻底解决菱镁行业酚水污染、安全等问题。

本项目所产的工业燃气为清洁燃料具有以下优势:

(1)干煤气热值与轻烧窑所用的单段炉或两段炉的煤气热值相近,完全适用于轻烧镁煅烧工艺。

(2)燃烧尾气无须脱硫即可达标排放。

(3)工业燃气供气稳定,不受季节影响,有利于用气单位平稳生产。

(4)工业燃气与天然气相比具有明显价格优势,气价是天然气价格的80%左右。

循环流化床气化技术已在氧化铝、镍、铜等有色金属行业成熟运用,相信在轻烧镁行业也将一定会得到成功应用。希望本文能够为广大从事煤气化炉设计、菱镁行业及相关行业人员提供一定的参考,并通过我们共同的努力把煤制清洁工业燃气推广到更多领域,实现环保与经济双赢的目标。