商用车燃料消耗量(碳平衡法)不确定度评估

尹贻军 邸少伟 李明宣

(1-中国重型汽车集团有限公司汽车研究总院 山东 济南 250101 2-中国汽车技术研究中心有限公司)

引言

近年来,发动机以及整车生产企业和相关政府监管部门对商用车节能重视程度逐渐加大,投入大量精力和成本降低商用车油耗。对于检测机构而言,如何准确测量商用车油耗值和评估燃料消耗量测量不确定度是准确评价商用车节能的前提,本文将基于GB/T 27840-2011 重型商用车辆燃料消耗量测量方法[1]对商用车燃料消耗量不确定度进行评估,目的是为了确定油耗消耗量的准确性,试验测量结果的可靠性是评价测量结果可信程度的最重要的依据。本次评估活动的意义在于可以定量表征试验活动结果的不确定性,不确定度大或者小可以用于判断试验测量结果的可用性和可信度。因为不确定度存在一切检测试验活动中,其无法消除不可避免,所以完整而有意义的试验测量结果由两部分组分,一是试验活动所赋予的测量值,二是该次试验的测量不确定度。

本文将依据中华人民共和国国家计量技术规范JJF1059.1-2012 测量不确定度评定与表示[2]中标准不确定度的A、B 类评定标准,对重型柴油车整车燃料消耗量测量的不确定度进行评估。

1 试验方法

1.1 试验设备

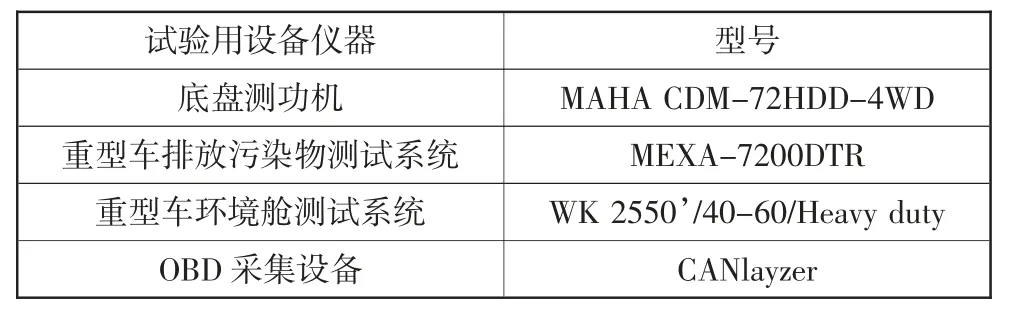

本次油耗试验通过环境舱设备控制试验区域环境温湿度的稳定性,四驱底盘测功机模拟车辆实际道路行驶阻力,全流稀释定容排放系统测量油耗值,所用试验设备型号如表1 所示。

表1 试验设备表

1.2 试验车辆

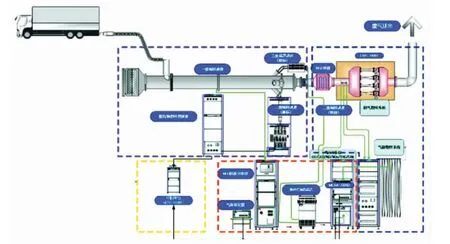

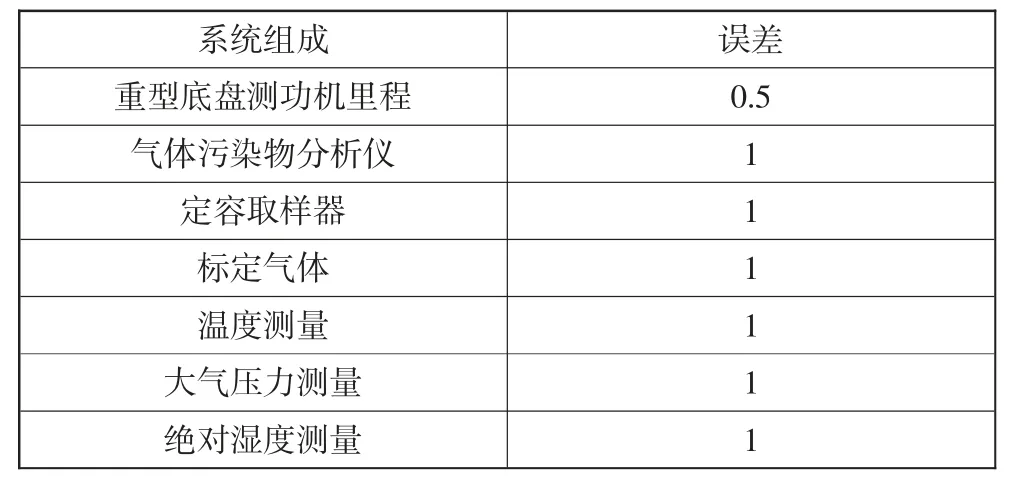

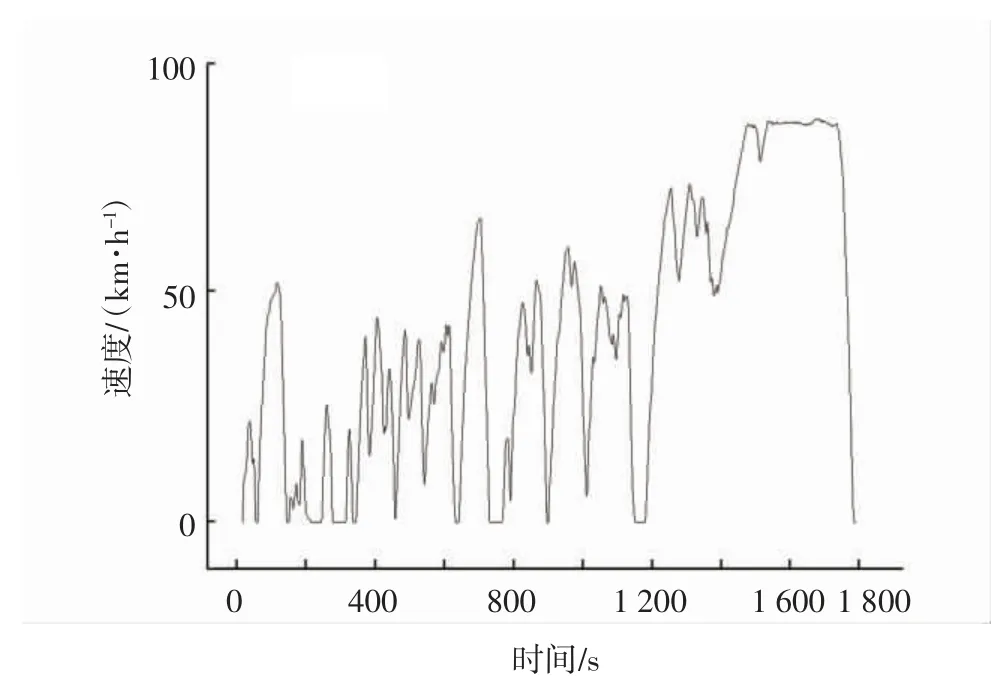

试验车辆为一辆满足国Ⅵ排放标准重型柴油货车,满载质量为4495kg,试验室大气压力为101.3 kPa,温度设定控制25 ℃,湿度设定45%,燃油采用0 号柴油,试验前加满燃油,试验过程中使用同个驾驶员。重型商用车燃料消耗量测量试验基于GB/T 27840-2011 重型商用车辆燃料消耗量测量方法标准中相关规定进行,油耗试验(碳平衡法)示意图如图1 所示,各系统误差如表2 所示,测得油耗平均结果为12.208 L/100 km。

图1 燃料消耗量测试试验示意图

表2 测量系统部分误差表 %

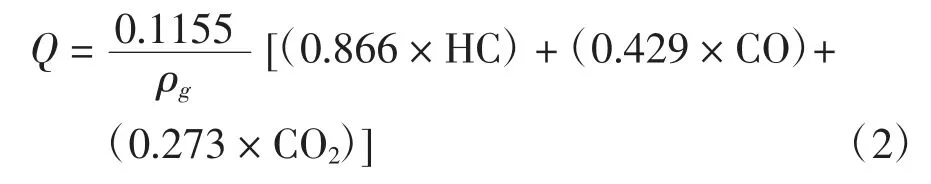

试验设备参数均满足或优于GB/T 27840-2011中的要求;重型商用车油耗试验采用C-WTVC 循环,C-WTVC 是在全球重型商用车瞬态循环(WTVC,Word Transient Vehicle Cycle)的基础上,通过调整WTVC 的加速度和减速度形成的,并结合国内大部分车辆的行驶特点,完善形成的中国重型商用车循环。其适用于质量大于3 500 kg 的重型车,共分3 个阶段,其中1 900 s 为城市工况,900~1 368 s为公路工况,1 368~1 800 s 为高速工况。图2 为CWTVC 循环速度图。试验车辆满足GB/T 27840-2011标准5.1 车辆要求,车辆放置在底盘测功机上,连接汽车尾气管路,确认管路无泄漏并充分排气。按照标准5.4 规定的试验规程进行试验操作,试验期间车辆连接排放设备CVS 管路,排气被环境空气稀释后再进行采样,选择使用碳平衡法对燃料消耗量进行计算。

2 不确定度来源分析

图2 C-WTVC 循环速度图

商用车燃料消耗量影响因素较多,根据法规试验方法、试验使用的设备和试验经验,主要有以下几个方面:标准状况下稀释气体容积,污染物的校正浓度,排放分析仪所用标准气体,分析仪的测量精度,试验车辆行驶里程以及试验人员操作导致的误差,人员误差指的是驾驶员由于个人习惯在离合、换挡、加减速及油门等操作产生的误差[2-3]。从以上分析可知采用碳平衡法测量商用车油耗是一个比较复杂的测量系统。油耗试验测量结果不能直接获取,首先通过不同测量设备测得稀释排气容积Vmix、稀释排气污染物浓度Ci、试验循环中的行驶里程d 等参与测量值,通过建立数学模型经过运算才能得到最终油耗结果。在计算过程中参与测量值会对最终油耗测量值带来不同的影响,包含人员操作、计量器具及环境条件等,据此我们建立商用车燃油消耗量数学模型,将全部测量不确定度来源包含在内,逐步分析各个测量不确定度分量对最终试验结果的影响。

3 数学模型的建立

按照法规标准中要求的测量方法,气体污染物排放测量的数学模型如下:

式中:Mi为排气污染物排放量,g/km;Vmix为稀释排气容积(0°下标况),m3;Qi为标况下污染物浓度,g/L;k为NOx计算中的校正系数,其他气态污染物为1;Ci为排气污染物的校正浓度,10-6;d 为试验循环的行驶里程,km。

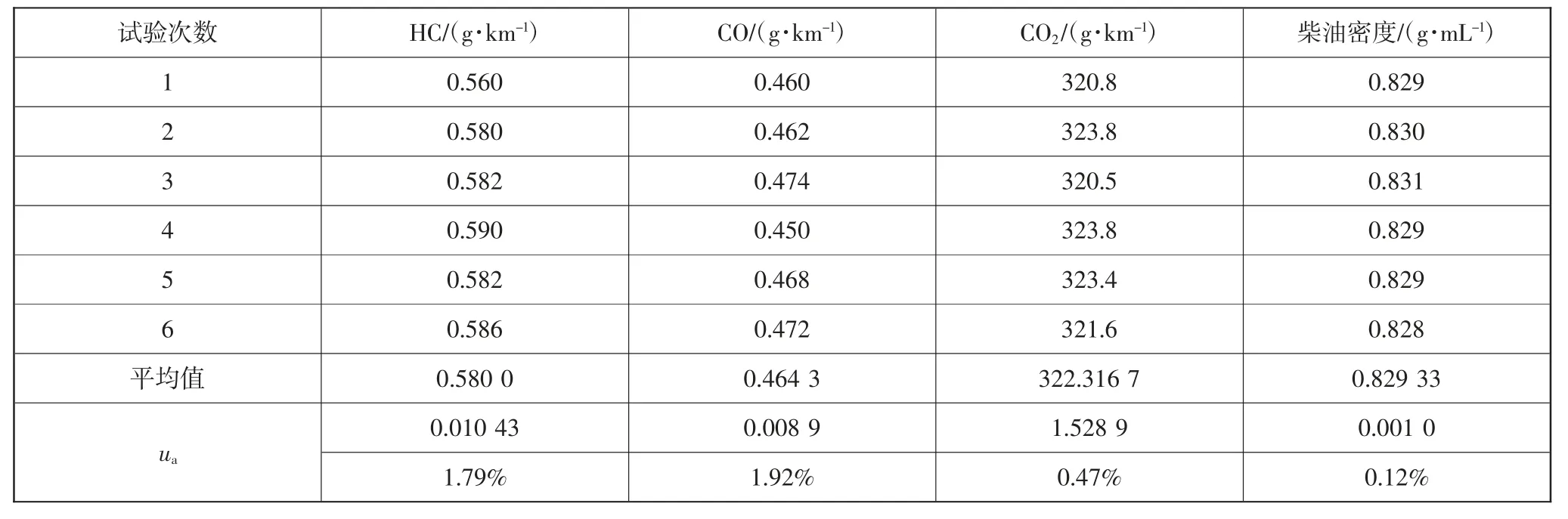

式中:Q 为燃料消耗量,L/100 km;HC 为测得的碳氢化合物排放量,g/km;CO 为测得的一氧化碳排放量,g/km;CO2为测得的二氧化碳排放量,g/km;ρg为15 ℃下的燃料密度,kg/L。

4 不确定度评定

4.1 A 类标准不确定度评定

人员操作影响试验数据重复性是不可避免的,多次试验的重复性是考察试验结果准确度的一个指标。以燃料消耗量为例,试验重复性指的是在不同试验循环驾驶过程中驾驶员对油门踏板、制动踏板以及变速器挡位变更的使用存在不一致的现象。我们可以使用A 类不确定度评价试验人员操作重复性带来的测量影响,同时试验中某些因素对试验结果的影响程度无法使用计算公式量化评估,归为A 类不确定度,本试验中包括试验室的环境中大气压力和温度变化,试验人员操作,A 类不确定度可以通过试验重复性计算使用重复性评估。

采用同一组试验人员,对同一辆车,在相同的试验条件下独立进行6 次重复试验,最终试验观测结果如表3 所示,通过贝塞尔公式计算单次测量的标准差即由于人员操作产生的标准不确定度分量ua,结果如表3 所示,计算得到的实际燃油消耗量的A类不确定度为0.275%。

由于标准要求试验驾驶员操作须将实际车速控制在理论车速±3 km/h 允差范围内。根据JJF1059.1-2012 测量不确定度评定与表示规定:当随机效应或系统效应导致的不确定度分量,既可以按统计方法获得,又可以用其他方法评定时,只允许在uc(y)中包含其中一个,故此处不再对车速误差进行B 类评定。A 类评定结果已经广泛包含人员操作(车辆固定安装、驾驶操作及车辆预处理等)带来的影响。

表3 试验结果信息统计表

4.2 B 类标准不确定度分量评定

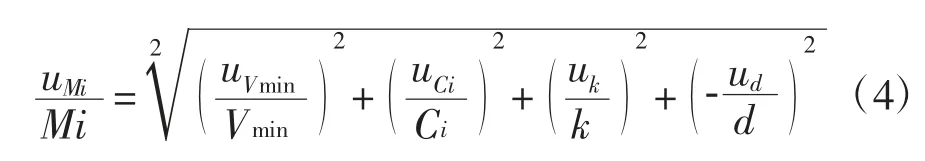

燃料消耗量B 类不确定度公式如下:

参考试验循环C-WTVC 对CO2、CO 及HC 测量结果进行分析计算。公式(1)符合JJF1059.1-2012 中的函数关系,公式中各参数独立,可以采用标准不确定度进行评定,即:

4.2.1 稀释排气容积Vmix标准不确定度的评定

重型车排放污染物测试系统采用文丘里管测定稀释气体容积,该6 次试验的试验数据如表所示。

式中:t 为试验总时间;C 为CFV 标定系数;P 为CFV入口压力,kPa;T 为CFV 入口温度,K。

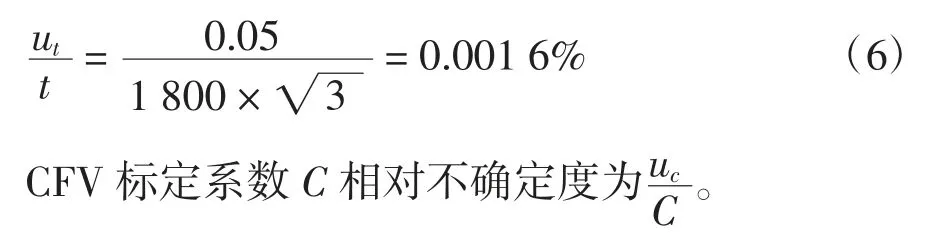

查测量仪说明书得知t 的半宽t=0.05 s,服从均匀分布,k=,则

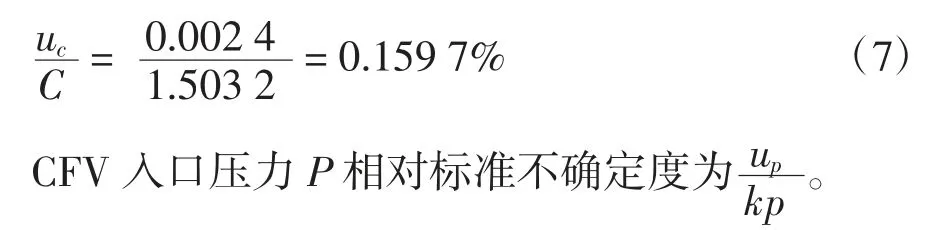

查HORIBA 分析仪CVS7400T 出厂检验报告得到C 的不确定度为0.159 7%

根据说明书该压力测量装置为:

测量范围:0~108 kPa,最大允许误差服从均匀分布,则k=3

根据仪器说明温度测量装置为Pt100,最大误差为±1.0%F.S.;测量范围0~100℃,则测量误差T=±1.0%×100=±1.0 ℃=±1.0K。服从均匀分布,则k=3

4.2.2 污染物浓度相对标准值不确定度

燃料消耗量碳平衡法试验所采用设备精度如表4 所示,分析计算分析仪带的不确定度分量。

表4 设备分析仪信息表

4.2.3 修正系数标准不确定度的评定

稀释空气的修正系数k 计算公式为:

式中:H 为进气的绝对湿度。

进气绝对湿度的计算公式为:

式中:Ra为相对湿度,Pd为饱和蒸气压,Pb为大气压力。

进气饱和蒸气压可以依据进气温度通过查表获得。

根据测量仪器的允许误差范围,本次试验中所使用的的温度计、压力计和湿度计的仪器不确定度均为1%,通过计算得到修正系数k 的不确定度为0.953 2%。

2.2.4 驾驶距离相对标准不确定度的评定

按照底盘测功机装置距离测量的最大允许误差为0.5%,其结果服从矩形分布,取k=3,u=算后获得驾驶距离相对标准不确定度为0.288 7%。

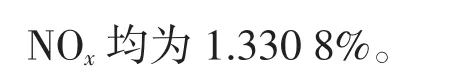

综合可知各污染物测量不确定度,CO 测量不确定度为=2.243%,CO2测量不确定度为1.739%,THC测量不确定度为2.451%,测量油耗B 类不确定度为0.412%

5 排放污染物质量合成标准不确定度

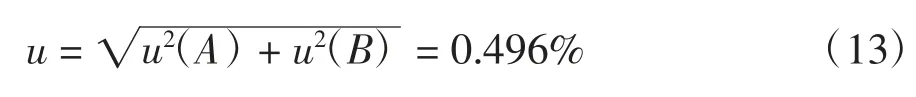

通过碳平衡法计算燃料消耗量仅与CO2、CO 和HC 的浓度质量有关,根据JJF1059-2002 中提供的测量不确定度计算方法,计算各分量的不确定度。最终获得B 类不确定度,合成不确定度为A 类和B 类的组合:

6 扩展不确定度

计算扩展不确定度,包含因子k 取为2,得:

实际燃油消耗量的不确定度是0.992%,4 495 kg货车油耗试验值为12.208 L/100 km,故实际燃油消耗量不确定度为0.119 L/100 km。

7 结束语

依据不确定度评定方法,根据商用车燃料消耗量测量方法,从重型车排放污染物测试设备、试验环境、人员操作等方面对燃料消耗量不确定度进行分析,评估各因素对测量商用车油耗影响。从结果可知,A 类不确定度占扩展不确定度的27.7%,说明试验重复性操作对试验结果影响较小,试验结果稳定,人员对试验结果影响程度较小,试验系统的测试精度是影响不确定度的主要因素。通过本次商用车燃料消耗量不确定度的评定,了解了油耗测量试验不确定程度,保证了商用车燃料消耗量试验的可靠性和设备重复操作测量的稳定性。