浅谈合成氨原料气氢氮比调节工艺的优化

杨俊武

摘要:在造气炉传统工艺设计基础上,采用“小加氮”的工艺操作方式,取代“大加氮”操作方式,在对原料气氢氮比调节工艺优化同时优化稳定造气炉炉温,达到稳定造气炉运行、提高单炉发气量的目的。

关键词:浅谈;合成氨;原料气氢氮比;优化

1 前 言

液氨的主要用途是氮肥、制冷剂、化工原料,工业液氨是将纯净的氮氢气按一定比例混合,在高温高压有催化剂的作用下合成为液氨,所以又叫合成氨。

氨合成化学反应:

从液氨生产的工艺过程及生产实践可知,要使氨合成化学反应顺利进行,必须维持相对稳定的氢氮气比例。而氢氮气比例的调节是在造气工序制备原料气过程中通过调节氮气的加入量来完成,生产液氨的氮来自于空气,氢来自于蒸汽。

造气工序制备生产液氨用的原料气(半水煤气),其过程简单讲就是向造气炉内,交替地通入气化剂(空气和过热蒸汽),与炉内灼热的焦炭(煤)进行气化反应生产合格半水煤气的全过程。

公司造气工序以传统间歇式常压固定床制取合格半水煤气。Φ2610造气炉是制气工序的主要设备,利用造气PLC(可编程逻辑控制器,英文Programmable Logic Controller)控制机及液压油阀站(液压油压阀站内设一组电磁换向阀,通过换向阀对油路进行切换使油压阀油缸供油及回油来实现油压阀的开启及关闭)使液压阀交替开启、关闭完成制气循环的控制。每一个吹风及制气过程称一个制气循环,每个制气循环分为连续的五个阶段:吹风阶段(25秒)、上吹制气阶段(34秒)、下吹制气阶段(50秒)、二次上吹阶段(6秒)、吹净阶段(5秒),吹净阶段结束转入下一个制气循环,周而复始,每个制气循环时间为120秒。

在对氮气加入量进行调节时,主要通过两个途径时间:第一,灌氮。吹风阶段,产生以氮气为主的吹风气,直接进入半水煤气系统,对水煤气中的氢气与氮气比例进行调节;第二,上加氮或称上吹加氮。在上吹制气阶段,将蒸汽通入造气炉内,在制备半水煤气的同时,将部分空气加入补充氮气。通过上述两种“加氮”途径,对氢气与氮气的比例进行调节,实现半水煤气成分的改变,满足后续生产工艺。

“上加氮”的优势在于不仅对氮气与氢气的比例能够调节,还能对上吹制气过程中炉温下降过快的情况进行改善。

完成造气吹风阶段后,进入上吹制气阶段,此时吹风阀不关闭(吹风阀延时关闭),用于调节造气半水煤气中氢氮气比例,上吹制气结束前,吹风阀提前关闭,这种方式称为 “大加氮”。

工艺上,利用专用风阀,在上吹制气过程中,可在造气炉内同时通入空气,用于调节造气半水煤气中氢氮气比例,风阀在上吹制气结束前,提前关闭,此种“上吹加氮”的方式,习惯上称“小加氮”。

“上吹加氮”可简单地分为“大加氮”和“小加氮”,“上吹加氮”的采用有利于原料气的制备。

本文重点浅析合成氨装置造气炉“小加氮”工艺的实现。

2 造气工序“上吹加氮”的现状

公司合成氨装置投产后,都没有“上吹加氮”,半水煤气氢氮气比例的调节一般靠“灌氮”完成,随着操作技能不断提高,经多方努力、技术攻关后,将“大加氮”程序加入到PLC造气控制机上,对稳定造气炉工艺,使单炉发气量提升均有促进作用,同时可大幅减少原料消耗;但同时“大加氮”操作方式的应也存在不足之处,其一,为控制能耗,设计上一般一台风机供应4台造气炉空气,当某台造气炉处于吹风阶段时,其余造气炉处于制气循环的其它阶段,造气风机通过吹风阀向该台造气炉送风,由吹风阶段转入上吹制气阶段时吹风阀延时关闭进行“上吹加氮”,此时其余一台造气炉转入吹风阶段(或用气阶段),这种情况下,造气风机同时供给两台造气炉用气,发生“争风、抢气”,直接影响刚刚转入吹风阶段的造气炉风压、风量,造气炉整体负荷很难再提高,进而影响装置负荷的提高;其二,DN600吹风阀通风量太大,“大加氮”过程中,虽对上吹制气阶段的炉温稳定起到一定作用,但炉况仍波动较大。

3 “小加氮”的实现

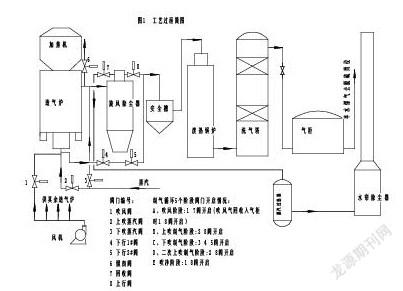

3.1 工艺生产过程(见图1)

为便于阐明,对造气工艺制气循环各阶段进行简述:

3.1.1 吹风阶段

吹风阶段的目的是使燃料所放出的热量积蓄在炭层中提高气化层的温度,为其它阶段提供有利的反应条件,同时副产吹风气。出炉气称为“吹风气”;温度在300℃~400℃左右,吹风气经旋风除尘器除尘后进入吹风气总管,再经蒸汽过热器,最后经水帘除尘器从烟囱排入大气。(“灌氮”时吹风气并不放空而是直接进入半水煤气系统)

3.1.2 上吹制气阶段

吹风阶段结束后开始上吹制气,上吹时气化剂为蒸汽。约0.14MPa左右的低压蒸汽,由造气炉底部送入,自下而上经过炉内炭层分解(吸热过程)而产生半水煤气,炉温随着过程的进行而下降。本阶段所产生的半水煤气(称“上行煤气”),经降温、除尘后送往气柜贮存。

3.1.3下吹制气阶段

上吹制气阶段结束后转入下吹制气阶段,此阶段气化剂蒸汽由煤气发生炉上部进入炉内,经过炭层分解得到半水煤气,由炉底引出时温度在250℃左右,经降温、除尘后送往气柜贮存。

3.1.4 二次上吹阶段

与上吹制气阶段同,二次上吹阶段在上、下吹制气阶段后进行,目的在于置换炉下部及管道中残留的半水煤气。

3.1.5 吹净阶段

流程同上吹制气,但不用蒸汽而改用空气,以回收系统中的半水煤气,吹净后改为吹风阶段,从而完成一个制气循环。

3.2 合成氨原料气氢氮比调节工艺优化方案

3.2.1 采用“大加氮”操作时,吹风阀由于通径比较大,炉底压力对吹风阀的影响非常小,空气也容易经过吹风阀进入造气炉。采用“小加氮”工艺,可避免发生造气炉间“争风、抢气”, 为达到这一目的,加入空气量小且均匀,此时需要选取的上吹加氮风阀的通径相对较小,加之从安全因素考虑,需要将其搭接在上吹蒸汽管的蒸汽阀后。为能在顺利安全地完成“小加氮”过程的同时降低送风阻力,通过查阅相关技术资料并作了计算后,改造设计上,借助蒸汽喷射泵原理,蒸汽管在弯头后采用喇叭型喷嘴,在生产时管道喷嘴局部区域产生一定的負压,实现将上吹加氮风阀送来的空气“吸入”造气炉的过程,完成上吹加氮工艺过程。(如图3所示)

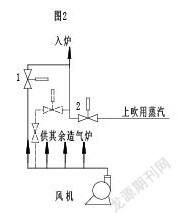

3.2.2从空气总管引入一条Φ273空气支管,配DN250手动阀、DN250油压闸阀各一只(即在图1 中油压阀1前、油压阀2后,见图2),专门用于上吹制气阶段时补充空气,使炉温波动较小。同时取消PLC造气控制机上“大加氮”程序,增加“小加氮”程序。

3.2.3 “小加氮”工艺的运行程序

运行程序:吹风阶段结束,上吹阶段持续一段时间后,打开上吹加氮风阀,部分空气加入,在调节原料气氢氮比的同时炉温能有效控制,炉温波动处于较平稳的状态,并且因风阀通径较小,通入的空气量也比较少,不会影响其它造气炉。上吹制气结束前,依据PLC控制机控制,关闭上吹加氮风阀,上吹制气阶段35~44秒,“小加氮”控制時间为20~25秒。

3.2.4 实现必备条件

造气系统每台造气炉液压油阀站预留有阀位,具备安装用于控制上吹加氮专用阀的电磁换向阀,PLC控制机操作面板必须有空闲按键,生产过程中通过操作按键来完成“上吹加氮”过程。

4“小加氮”与“大加氮”运行比较

2003年1月对2#造气系统实施了“小加氮”工艺改造,受操作及管理等各方面的原因,一直未能正常投用。2004年以后,在公司工程技术人员的共同努力下,“小加氮”工艺操作顺利、正常投用。

从上表可看出,2#造气系统采用“小加氮”操作方式,造气炉工况较好时,可在上吹制气过程中,添加25秒的空气,而采用“大加氮”操作方式,空气添加的时间控制在5秒以内。多年的实践证明,上吹制气阶段,采用“小加氮”工艺操作方式,均匀、稳定、适量、长时间通入空气有利于炉温的控制,进而使造气炉炉况稳定。经初步估算及对比分析,采用“小加氮”操作比“大加氮”操作,单炉发气量提高(50 Nm3~100Nm3)/台.小时,因单炉发气量提高而下降的吨氨原料煤消耗约20kg~40kg,能有效实现原材料消耗降低的目的。

5 结语

通过工艺技术改造,使2#造气系统“小加氮”工艺操作方式得以实现, “小加氮”工艺优化,有利于工艺过程的稳定。

2004年完成改造,直到2021年底合成氨装置停运,此工艺一直服务于生产,一个小小的工艺改进为合成氨的生产作出巨大贡献。目前来讲,间歇式固定床制取合成氨原料气这类工艺在逐步退出历史舞台,但从“小加氮”工艺的实现这一过程来看,只要善于消化吸收前人生产实践经验,通过努力学习,不断创新,无论任何工艺技术都能得到改进和提高。

参考文献:

[1] 化工工艺设计手册(上、下册) 1985 化学工业出版社

[2] 合成氨工艺与节能 张成芳 1988 华东化工学无机化工研究室