全固态锂金属电池表界面化学的研究进展

邹俊彦,张焱焱,陈 石,邵怀宇,汤育欣,

(1.澳门大学应用物理及材料工程研究院,澳门999078;2.福州大学石油化工学院,福州350116)

随着不可再生能源的逐步消耗和人们对能源需求的日益增长,储能设备成为当今社会不可或缺的资源. 储能设备的应用范围包括便携式电子产品、电动汽车、风力发电和水热发电等电力储存装置,其中便携式电子产品最贴近人们日常需求,在商业化的便携式电子储能装置中,锂离子电池的使用最为广泛. 锂离子电池主要由电极、电解质和隔膜等组成,但商业化的锂离子电池的电解质成分含有易燃的碳酸酯类化合物,且电解质呈液态,存在易泄漏、易腐蚀、易涨包和易燃等安全隐患. 因此,开发不燃性固态电解质替代传统电解液成为当今研究的重点[1],该类电池的电解质因不含任何液体成分且负极材料通常为锂金属而被命名为全固态锂金属电池. 尽管全固态锂金属电池有效提高了电池的安全性,但电极与电解质之间的固-固界面接触不如传统商业电池的固-液界面接触好[2],所以存在极化大、易短路以及不稳定等问题. 因此,提高全固态锂金属电池的界面接触,实现高能量/功率密度及快速充/放电成为发展全固态锂金属电池最大的挑战.

为了有效应对挑战,深入研究全固态锂金属电池中电极与电解质的表界面化学对改善界面接触,提高电池倍率性能以及提升功率密度和循环稳定性至关重要[3]. 对全固态锂金属电池的表界面化学研究主要集中在电极材料与电解质之间的界面接触以及固态电解质或电极的表面化学两个方面. 通过电极或者电解质表面修饰构建界面缓冲层,从而提高界面接触和降低界面电阻是目前最常用的方法,但是该方法的工艺比较繁琐,成本较高,因此迫切需要简易、高效且廉价的新方法以解决全固态锂金属电池的界面问题.

本文总结了关于如何优化全固态锂金属电池表界面接触方面的研究工作,整理了现阶段报道的表界面修饰技术,评述了该领域的研究现状并评述了该领域的研究现状,为进一步发掘高效、简易、安全且低耗的界面修饰方法提供了新思路. 根据在不同的电池组件表面采用的不同修饰方法展开综述,分别总结了传统的和具有开创性意义的表面修饰技术及其工作原理.

1 固态电解质表界面修饰技术

根据材料的组成成分,全固态电解质可分为无机固态电解质和聚合物固态电解质两大类. 典型的无机固体电解质有硫化物固体电解质和石榴石型氧化物固体电解质,虽然硫化物固态电解质具有较高的离子电导率和较好的机械延展性,但是其电化学稳定性和空气稳定性较差,严重地限制了电池的能量密度和使用寿命,因此目前研究较多的是基于锂镧锆氧(LLZO)的石榴石型固态电解质. 聚合物固态电解质主要以传统的聚环氧乙烷(PEO)基聚合物固态电解质为代表,由于具有较强的锂络合能力和高分子材料特有的成膜易加工性而被广泛研究,但PEO的高结晶性不利于锂离子的迁移,通常需要升高工作温度或者通过改性掺杂降低其结晶性,即制成有机-无机掺杂型复合固态电解质.

随着固态电解质的进一步发展,除了典型的无机石榴石型固态电解质和聚合物PEO 基固态电解质,近几年新兴了一类可用于固态电解质的多孔材料,以金属骨架化合物(MOF)、共价有机骨架化合物(COF)和多孔芳香骨架聚合物(PAF-1)为代表. 多孔材料具有天然的限域空间,可吸附客体分子并满足其在孔道内传输. 当孔道内吸附可电离出锂离子的锂盐分子时,可实现锂离子在孔道内快速传导,因此在固态锂离子电池中具有应用前景. 多孔材料作为固态电解质的新选择,不仅为固态电解质研究方向开辟了新道路,而且由于结构的独特性可有效改善锂离子的传导方式[4,5],对于锂金属电极与固态电解质之间的界面锂枝晶生长有显著的抑制效果[4]. 该类抗锂枝晶固态电解质能有效保护锂金属电极,为全固态锂金属电池界面的改善提供了新思路.

虽然全固态锂金属电池在安全性和能量密度上优于传统的锂离子电池,但是电解质与电极之间的固-固接触并不如传统锂离子电池的固-液接触好,因此电解质与电极之间的接触性和高界面电阻是制约全固态锂金属电池发展的最大屏障. 提高固-固界面接触性和降低界面电阻,通常需要在电解质或电极表面进行修饰以改变电解质与电极间的界面组成,实现对界面接触性的改善. 对不同类型的电解质表界面修饰技术进行归纳,可为进一步提高全固态锂金属电池的界面性能提供一定的参考.

1.1 无机石榴石型固态电解质表界面修饰技术

石榴石的通式为A3B2(XO4)3(A=Ca,Mg,…;B=Al,Cr,Fe,…),当X 为Si 时是一类硅酸盐. 其中,A,B和X离子分别为八配位、六配位和四配位阳离子[6,7]. 当A为Li+时,该类石榴石固体具有锂离子传导性,因此在全固态电解质方面具有一定的应用价值,被称作石榴石型固态电解质[8]. 除了较好的锂离子传导性以外,石榴石型固态电解质具有较稳定的化学性质,可与锂金属相接触而不发生副反应,被认为很适合应用在锂金属电池中. 但是,组装全固态锂金属电池与传统的锂离子电池不同,电解质与电极之间的接触是刚性的固-固接触,而非液体浸润式接触,且负极是金属单质,金属对电子传导的能力强于离子传导,所以锂离子在石榴石型固态电解质与正极之间的传导只能靠固体颗粒之间的点接触实现,在石榴石固态电解质与锂金属负极之间的传导则受到传输动力学的影响. 因此,提高石榴石型固态电解质锂离子电池性能的根本问题在于如何解决固态电解质与电极间的界面接触和锂离子传导性. 通过对石榴石型固态电解质表面进行化学修饰能有效增大电解质与电极之间的接触和降低界面电阻.

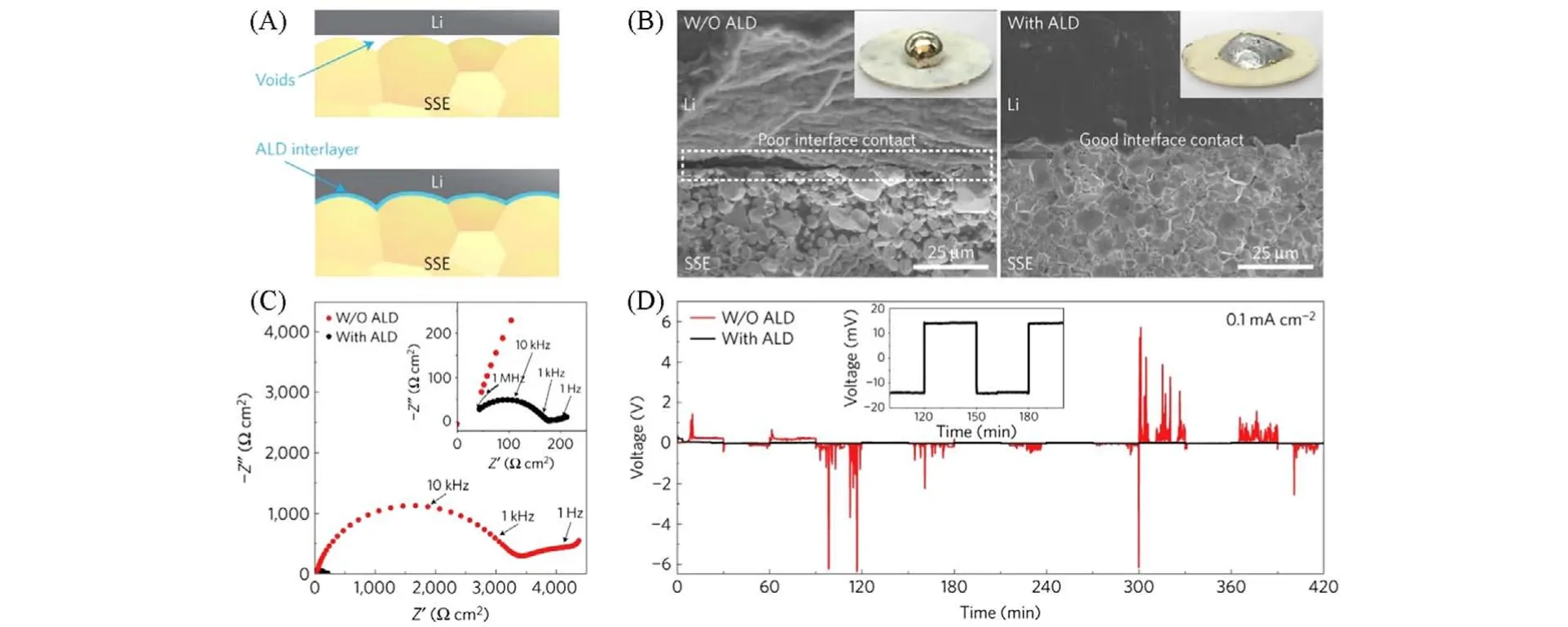

提高石榴石型固态电解质和锂金属负极之间的接触性最简单的一种方法就是在石榴石型固态电解质表面生长一层涂层,该涂层通过与金属锂电极发生化学反应生成锂合金以增加锂电极和石榴石型固态电解质之间的接触性,并通过增大对金属锂的浸润性来降低固-固接触的界面电阻. 最近,Hu课题组[9]通过在石榴石型固态电解质表面涂覆一层氧化铝(ALD)涂层使其对金属锂的浸润性显著提高,界面电阻也明显降低,有效提高了电池的电化学性能[图1(A)~(D)]. 类似的研究分别在石榴石型固态电解质表面生长Si,Al,Au和ZnO等涂层,都能达到降低界面电阻、增大固-固接触的目的(图2)[10~14].研究还表明,涂层和锂单质反应生成锂合金的化学反应驱动力有助于锂渗透到多孔石榴石缝隙中,从而有效提高锂电极的离子传导性,为锂离子在固态电解质和电极之间的传导提供了路径,电池的性能随之提高[10].

Fig.1 Characterizations of garnet solid⁃state electrolyte/Li metal interface[9]

Fig.2 The reaction between Al and Li promotes enhanced molten Li infusion onto the garnet’s rough surface,whereas the formation of a Li⁃Al alloy fills the gap between the garnet solid electrolyte and the Li metal to improve interfacial contact and enhance Li+transport(A)[11],schematic view of the superlithiophilic garnet⁃Li metal interface enabled by the in situ⁃formed, lithiated Si layer(B)[12], cross⁃section SEM image(C) and elemental mapping(D)of the garnet electrolyte coated with a 50 nm ALD ZnO layer,schematic of the lithi⁃um diffusion process along the ZnO coating layer on the garnet surface(E),the cross⁃section SEM images of the Pristine(F) and the lithium infiltrated porous garnet with a porosity of 60%—70%(G), the cross⁃section SEM image of the porous garnet coated with conformal ZnO surface layer using ALD process(H)and lithium infiltrated porous garnet with ZnO surface treatment,where almost all pores have been filled with lithium metal(I)[10]

然而,在石榴石固态电解质表面生长一层修饰层通常需要较长时间和热压处理,该工艺对材料的形态保持和热稳定性都具有一定的要求. 最近,一种新兴的表面处理技术问世,即通过改变电解质表面张力和熔融锂的黏度实现在短时间内将上述生长涂层焊接到石榴石固态电解质表面,可有效节省时间和提高表面修饰效果. Hu等[15]利用该焊接技术将锂金属在短时间内焊接到不同的物质表面(包括石榴石型固态电解质),而且能保证各固态电解质材料对锂金属的浸润性(图3). 除了焊接技术能提高石榴石固态电解质对金属锂的浸润性外,另一种通过消除固态电解质表面的LiCO3的方法,同样能提高石榴石型固态电解质对锂金属的浸润性[16~19].

Fig.3 Images demonstrating the effectiveness of the Li⁃Sn alloy welding process on garnet SSE pellets[15]

1.2 聚合物固态电解质表面修饰技术

聚合物固态电解质由于分子量较大,表现出较好的柔韧性和易加工性,相对于刚性的石榴石型固态电解质,其与电极之间的接触性更好. 目前常见的聚合物电解质的基体主要有聚环氧乙烷(PEO)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯(PMMA)、聚氯乙烯(PVC)和聚偏氟乙烯(PVDF)等,其中对PEO的研究最为广泛[20,21]. 1973年,Wright等[22]报道了PEO-KSCN复合物的导电性,这是开始对聚合物电解质研究的标志. 迄今,PEO 依然是研究最广泛的聚合物固态电解质材料,因为它的骨架结构最为简单,自身含有酸性官能团,无需任何有机增塑剂就能与锂盐以络合物的形式稳固地结合起来[23~25];而且PEO的电化学稳定性较好,不会与金属电极发生化学反应,对锂枝晶的形成具有一定的抑制作用,从而有效保障电池的安全性和循环性能. 但是PEO在室温下具有很强的结晶性,电导率难以满足应用的要求,因此对PEO的改性研究日益增多[26~29]. 为了提高PEO材料的电导率,通常采用添加无机填料和升温至玻璃化转变温度(60 ℃)以降低结晶度来实现. Goodenough 等[30]将石榴石电解质LLZTO 与PEO 共混,采用热压法制备复合电解质,并探讨了ceramic-in-polymer 以及polymer-in-ceramic 2 种类型的复合电解质(图4)的性能,发现2种电解质都展示出良好的电化学性能.

Fig.4 Schematic illustration for PEO⁃LLZTO CSE:“ceramic⁃in⁃polymer”,“intermediate”, and“polymer⁃in⁃ceramic”[30]

虽然,在PEO聚合物固态电解质体系中添加无机填料增大了材料的导电性,但其机械强度并无明显增强,电池在较高的温度下运行对PEO电解质的机械强度削弱较大,极易导致锂枝晶的生长,影响电池的使用寿命,因此提高PEO基聚合物电解质的机械强度非常必要.

最近,一种新型的PEO 基复合电解质表面修饰技术为增强聚合物电解质的机械强度提供了新思路. Shen 等[31]通过热压转印法将氮化硼纳米片均匀涂覆在PEO 基聚合物电解质片表面,在有效增强PEO 聚合物表面的机械强度的同时可满足锂离子通量在PEO 基电解质界面处均匀分布. 实验结果表明,采用热压转印法将氮化硼纳米片涂覆在PEO基聚合物电解质表面后制成的全固态锂金属电池可有效抑制锂枝晶的生长,电池的电化学性能也明显提高(图5). 相似的方法还有通过热压转印法将MAPbCl3钙钛矿薄膜涂覆在PEO聚合物电解质上,完整的MAPbCl3薄膜可有效提高PEO表面的机械强度和锂金属电极与PEO基固态电解质之间的界面稳定性,从而有效抑制锂枝晶的生长,提高全固态锂金属电池的循环稳定性和倍率性能[32].

Fig.5 Schematic illustrations of the BNNSs exfoliation process(A) and the transfer process(B); typical charge⁃discharge voltage profiles of Li/LFP cells with PEO and BNNSs⁃coated PEO electrolytes at 2 C(C); rate performance comparison of the Li/PEO/LFP cell with the Li/BNNSs⁃coated PEO/LFP cell(D) and plots of specific discharge capacity and coulombic efficiency versus cycle number of the Li/PEO/LFP cell and Li/BNNSs⁃coated PEO/LFP cell cycling at 2 C(E)[31]

2 全固态锂金属电池电极表面修饰技术

全固态锂金属电池的界面由固态电解质和相应的电极组成,因此降低界面电阻和提高界面接触性除了可以通过在电解质表面修饰来改善以外,还可以通过修饰电极表面来降低界面电阻. 研究人员通过大量的分析技术如X光电子能谱分析(XPS)[33,34]、原位X射线吸收光谱(XAS)[35]和表面增强拉曼散射(SERS)[36]等对电极表面的元素变化及化学成分进行表征,证明了电极表面经修饰后,电池性能得到有效提高.

正极是锂电池的重要组成部分之一,主要由可逆脱锂和嵌锂的过渡金属氧化物固体组成. 因此,在全固态锂金属电池中,电解质与电极之间的接触是通过固体间颗粒的点接触实现. 由于正极材料决定着电池的性能,固体之间的点接触对锂离子的嵌入和脱出影响都很大,通过对电极表面进行一定的修饰以增大电极与电解质之间的固-固接触具有重大意义.

与正极材料一样,锂电池的负极材料在电池的充放电过程中,作为嵌入和脱出锂的载体,决定着电池能量储存和释放的能力,是锂电池的重要组成部分之一. 负极的电位比正极低,正负极的电势差构成电池的电压. 由于锂单质的电位最低,仅为−3.04 V(vs. 标准氢电极),因此锂金属作为锂电池的负极是较理想的选择.

本文根据不同的电极材料分别对其表面修饰技术进行归纳,同时对新兴的电极修饰方法进行了总结.

2.1 锂电池正极材料的表面修饰

锂电池正极材料包括复合氧化物和聚阴离子化合物2大类. 复合氧化物根据结构可划分为尖晶石结构的过渡金属氧化物和层状结构的过渡金属氧化物;而聚阴离子化合物主要是橄榄石型化合物. 尖晶石型复合氧化物主要包括锂锰氧化物(LiMn2O4),层状结构的过渡金属氧化物有锂钴氧化物、锂镍氧化物和锂锰氧化物(LiMnO2)等,其中锂钴氧化物最为常见. 聚阴离子橄榄石型化合物使用最为广泛,主要是磷酸亚铁锂(LiFePO4).

目前关于正极材料表面修饰报道最多的一种方法是涂覆法,即在正极材料活性物质颗粒表面涂覆一层缓冲层,用以缓解充放电过程中元素扩散引起的电极材料体积变化[37]. Okumura等[38]在LiCoO2电极表面引入一层NbO2缓冲层,交流阻抗谱分析结果显示这一行为有效降低了电极与电解质之间的电荷转移电阻;同时DR-XAS扩展X射线吸收精细结构分析结果表明,NbO2层的引入有效地限制了脱锂过程中界面Co—O键的变化,减轻了LiCoO2体积变化引起的界面应力,从而降低了电荷转移过程的活化能. 这种在电极材料与电解质之间引入缓冲层的修饰方法还可以通过溅射技术在电极正极材料颗粒表面包覆一层物质实现. 如,Kato等[39]将通过溅射技术在LiCoO2表面涂覆一层LiNbO3后的复合物作为正极材料,与电解质颗粒混合制成正极片,用于组装全固态锂金属电池. 结果表明,引入LiNbO3缓冲层后,保持了LGPS 电解质极高的离子电导性,有效避免了硫化物固体电解质与电极氧化物材料的不稳定性接触,电池的性能极好,由该电极制备的一系列全固态锂金属电池能同时实现高能量密度和高功率密度的突破(图6).

Fig.6 Schematic diagram of the all⁃solid⁃state electrochemical cell prepared herein, along with SEM images of the electrode layers(A);the Ragone plots of the cells prepared in this study and previ⁃ously reported batteries and capacitors(B)[39]

利用相似的方法和作用原理,在高镍三元正极材料NCM811表面通过稀磷酸与其残留锂化物反应及复合石墨烯或碳纳米管,能获得一层多功能涂层,有效提高了正极材料的电化学性能和安全性能[40]. 实验结果证明,包覆技术通过阻隔电极材料与电解质之间的直接接触,减少界面间的副反应来提高电池的电化学稳定性.

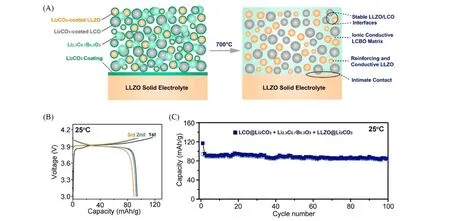

为了增加电极材料颗粒与电解质之间的接触,Goodenough等[41]利用低熔点的具有离子传导性的无机材料Li3BO3作为黏结剂,插入到电解质和电极之间作为缓冲层,经加热处理后有效提高了电极材料与电解质之间的接触. 最近,相似的方法也被Han等[42]用于全固态锂金属电池的电极修饰中,在正极材料的颗粒表面包覆Li2CO3,升温至700 ℃后,黏结剂Li2.3C0.7B0.3O3与之混合,有效避免了电解质和电极材料颗粒之间的直接接触,且在高温下潜在的交叉掺杂反应明显减少. 电化学性能测试结果表明,该全固态锂金属电池表现出较稳定的充放电循环性能(图7).

Fig.7 Schematics of the interphase⁃engineered all⁃ceramic cathode/electrolyte(A); charge/discharge profiles of the interphase⁃engineered all⁃ceramic Li/LLZO/LCO cell for the first three cycles at 0.05 C at 25 ℃(B) and cycling performance of the interphase⁃engineered all⁃ceramic Li/LLZO/LCO cell at 0.05 C at 25°C(C)[42]

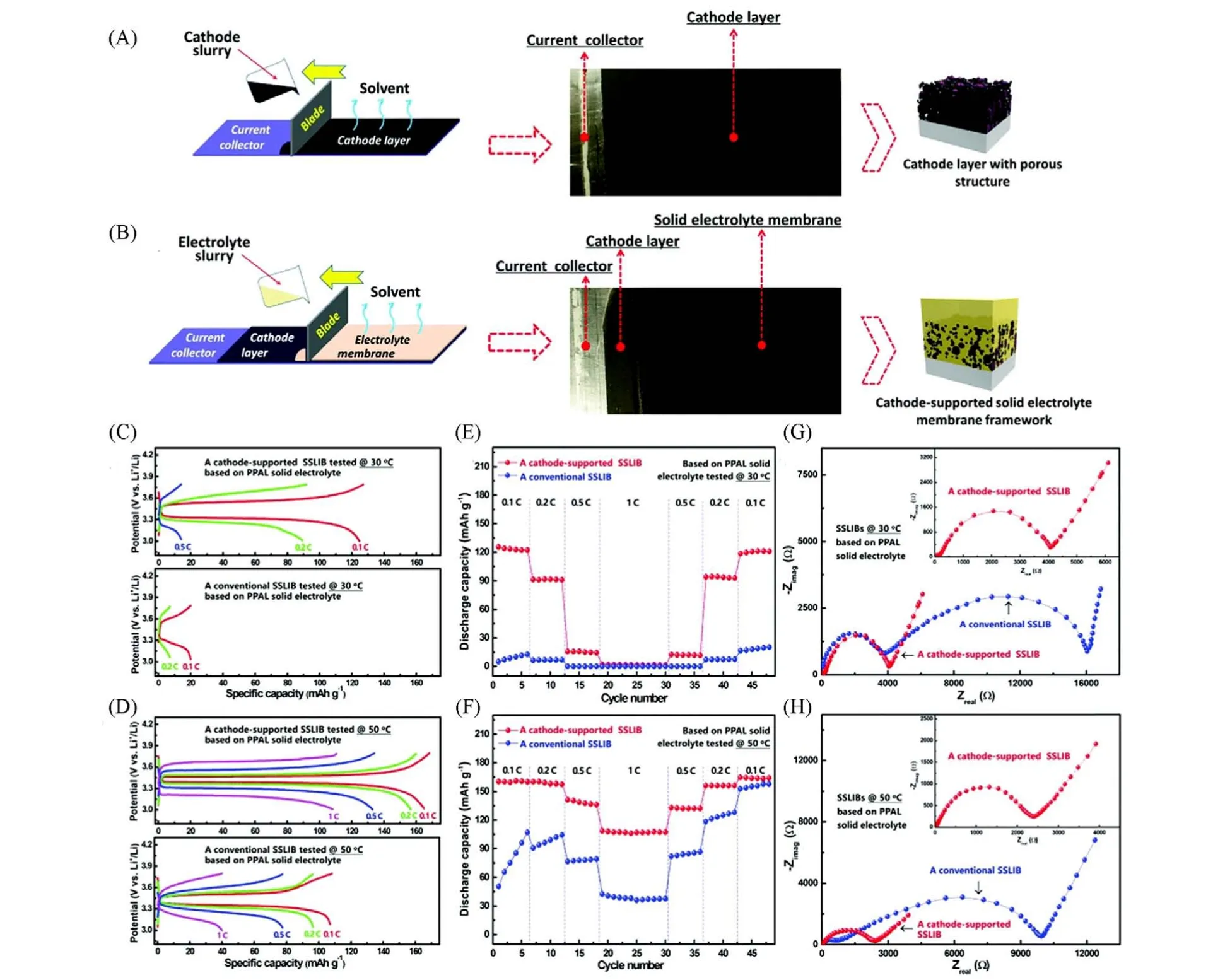

虽然上述涂覆溅射等电极表面处理技术有效地解决了电极和电解质之间接触较差的问题,但是最大的缺陷是工艺较为繁琐. 最近,一种简便的流延法为更有效降低电极和电解质之间的界面电阻提供了新的表面修饰技术[43]. 利用常规的方法制备正极材料后,直接在干燥的电极片表面通过流延法涂覆一层电解质浆料并将溶剂挥发干燥即可. 该方法最大的优点在于电解质浆料能充分地浸润于电极材料颗粒之间,安全性高,并能有效提高电解质与电极之间的接触性. 电化学分析结果表明,固态电池的界面电阻明显降低,正极表面经流延处理后的电池倍率性能显著提高(图8).

Ben课题组[44]利用相似的方法对正极材料的表面进行修饰,不同的是只需在LiFePO4型电极片表面滴涂锂盐(LiPF6)的有机溶液,经蒸发除去有机溶剂,即可显著降低电池界面电阻. 该方法通过类似于流延法的原理,利用电解液的流动性浸润电极表面来改善其多孔性的结构,有机溶剂挥发后,正极材料颗粒之间的孔隙被固体电解质填充,表面变得平滑而增大了与电解质固体的接触面积. 实验结果表明,与未经电极表面液滴法处理的固态锂电池相比,其界面电阻呈数量级降低,而且电池的倍率性能及电化学稳定性极佳. 由于Peukert 效应的存在[45],储能装置的电化学性能随充/放电速率的增加而降低,因此目前报道的大部分全固态锂电池不能承受过快的充/放电速率[46~49]. 但与其它同电极固态电解质锂电池的电化学稳定性相比,Ben等[44]采用液滴流延法处理正极表面的LiFePO4/LiPF6@PAF-1/Li固态锂电池能承受更高的电流密度,是较简单有效的电极表面修饰法(图9).

Fig.8 Fabrication of the cathode⁃supported solid electrolyte membrane framework[43]

2.2 锂电池负极材料的表面修饰

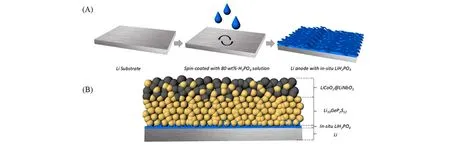

锂金属电池负极材料通常采用锂金属单质[50],这是因为锂金属质量最轻,电极电位最低,作为负极材料比容量较大. 但是,在电池充电过程中由于负极表面易形成枝晶导致电池短路而存在安全隐患,限制了其商业化应用,因此对锂负极材料的改善研究一直是锂电池研究领域的热门课题. Ogawa等[51]在金属Li 表面通过激光脉冲沉积法沉积了一层Si,以LiCoO2作为正极材料,Li2S-P2S5作为固态电解质组装成电池,研究结果表明,Si层可有效抑制金属锂和固体电解质之间的反应,电池的循环性能也显著提高. 除了Li-Si合金,越来越多的合金被尝试应用在锂金属电极层以提高锂负极与电解质间的界面稳定性,常见的有Li-In,Li-Al 等,其中Li-In 合金已经普遍应用于科研的电池制备实验中. 如图10所示,Zhang 等[52]在锂负极表面原位生长一层LiH2PO4固态物质,制得了LiCoO2全固态电池. 实验数据表明,该固态物质层的存在有效提高了锂负极与Li10GeP2S12固态电解质界面之间的稳定性,界面阻抗也相应降低了,电池的放电容量和循环性能表现优异,电化学性能显著提高. Ben等[44]利用类似于正极表面的修饰法对锂片表面进行流延液滴处理,所组装电池的界面电阻明显降低. 实验证明,在锂负极表面涂覆或者生长一层缓冲层的方法在其它负极材料如石墨负极表面形成薄层[53]也能有效提高锂离子在电极与电解质之间的扩散速度.

Fig.9 Schematic and characterization of the LiFePO4/LiPF6@PAF⁃1/Li cell[44]

Fig.10 Schematic of the preparation process of in situ LiH2PO4 protective layer(A) and the LCO/LGPS/LiH2PO4⁃Li ASSLIB with optimized structure(B)[52]

3 总结与展望

锂离子电池作为当今社会最贴近人们生活的储能设备之一,具有能量密度高、轻便、可循环使用等优点. 但由于目前商业化的锂电池含有易燃性的液态电解质,存在易泄漏及易燃易爆炸等安全隐患,因此开发设计不可燃且具有离子导电能力的固体材料用作锂金属电池的电解质被认为是较为理想的选择. 但是,固态电解质与电极的界面接触是固体颗粒之间的点接触,界面电阻较大,严重影响电池的电化学性能. 因此,如何增加界面接触和降低界面电阻是科学家致力研究的课题,通过在电解质或电极表面修饰一层界面层是常用方法. 其中,以石榴石型为代表的无机固态电解质是通过在电解质表面生长一层涂层,再经过与电极热压处理,生成新的界面层可有效增加界面接触;新兴的焊接表面修饰技术快速在石榴石型固态电解质表面生成一层界面层可避免热压对电解质带来的损坏. 以PEO为代表的聚合物固体电解质一般通过混合无机填料提高电导率,但是机械强度并无显著改善. 一种新的PEO表面修饰技术是利用热压转印法把氮化硼纳米片均匀涂覆在PEO基聚合物电解质片表面,有效增强PEO聚合物表面的机械强度的同时,满足锂离子在PEO基电解质界面处均匀分布,此方法为聚合物PEO基固态电解质的表面修饰技术开辟了新的蹊径,有效缓解PEO聚合物在较高温的工作环境下对其机械性强度的削弱. 电极表面的修饰技术也在不断进步,通过溅射涂覆法引入界面层于电解质与电极颗粒之间是最常用的正极材料表面修饰技术,该方法能有效抑制充放电过程中电极材料与电解质之间的反应和体积变化. 此外,在负极锂金属表面原位生长一层界面层也能达到增加界面接触和降低界面电阻的目的. 最近发现的流延(液滴)法被认为是较简便高效的电极表面处理技术,将电解质浆料直接滴涂延展在正极表面干燥,有效增加界面的接触同时简化了工序. 由于该方法也同时适用于锂金属负极材料,因此有望取代传统的电极表面处理方法,为电极表面修饰技术提供了新的参考方案.

综上所述,解决全固态锂金属电池的界面接触问题虽然已经取得了一定的进展,但是进一步优化固-固界面的接触对于推动全固态电解质的锂金属电池的实际应用至关重要,因此需要发展新的表界面修饰技术并研究其优化机制来更有效提高全固态锂金属电池的整体性能.