液态CO2相变爆破技术布孔参数优化研究*

赵丹,吴禹默 ,贾进章 ,佟兴东,甄纹浩

(1.广东海洋大学 寸金学院, 广东 湛江市 524000;2.辽宁工程技术大学 安全科学与工程研究院, 辽宁 阜新市 123000;3.辽宁工程技术大学 安全科学与工程学院, 辽宁 葫芦岛市 125105;4.矿山热动力灾害与防治教育部重点实验室, 辽宁 葫芦岛市 125105;5.凌钢股份北票保国铁矿有限公司, 辽宁 北票市 122104;6.阜新水务集团有限责任公司, 辽宁 阜新市 123000)

0 引言

目前,增透是瓦斯抽采最经济、有效的方式[1]。主要增透方式有:水力压裂技术、射流冲孔瓦斯抽采、水力割缝瓦斯抽采、复合射孔爆破增透技术和开采保护层增透法等。我国于 1965年首次将水力压裂技术应用于瓦斯抽采领域,我国学者张英华[2]分析了水力压裂机理,得出了钻孔自然流量的衰减规律。苏联最早把水射流技术运用到煤矿行业[3]。我国学者刘明举[4]分析了这一技术防治瓦斯灾害的相关机理,完善了一般水力冲孔技术的操作流程。瞿涛宝利用水力割缝这一增透技术使得割缝后煤层瓦斯的总流量及其透气性系数都得到了明显提高。复合射孔爆破增透技术最早应用于20世纪50年代,主要用于油气开采勘探中,复合射孔爆破增透技术可有效地提高抽采率[5]。淮北爆破技术研究所等单位最先使用液态CO2爆破致裂技术,有效地降低了煤层瓦斯灾害发生率,提高了井下开采安全。周西华等[6]通过数值模拟方法研究不同地应力条件下的液态CO2气爆影响半径,模拟研究表明:爆破影响半径随地应力增大而减小;Caldwell T[7]发现,液态CO2爆破技术只是高压气体的作用,不属于真正意义上的爆炸范畴;董庆祥等[8]通过TNT当量法将爆破产生的能量置换成炸药爆炸产生的能量,并建立模型,从能量层面上研究了液态CO2相变致裂技术的作用机理;黄文尧等[9]通过实验研究得出以下结论:当爆破控制孔处于采空区爆破裂隙带内时,裂纹的发展方向可以得到有效的控制,从而降低工作面推进阻力,不仅能满足爆破的要求,还可以提高瓦斯抽采效率。

在上述学者理论和试验研究的基础上,本文基于煤岩损伤力学原理分析了液态CO2相变爆破增透机理,并依此在算法中增加了损伤场方程,利用数值模拟优化爆破钻孔的布置参数,通过在三元矿3#煤层 1312 工作面进行现场工业试验,经爆破孔布置参数优化后,煤层瓦斯抽采效果显著提升,并使煤层高效增透。

1 液态CO2相变爆破增透机理

1.1 应力波传导规律

爆炸中心近区的爆炸冲击波在煤岩体中以超声波的速度传播,在它的作用下,被破碎煤体的基础参数会急剧增大。其中爆炸中区才是应力波的主要波及范围[10-11]。随着应力波的继续传播,应力波衰减到无法对岩体产生破坏。采用胡克定律来描述应力煤岩体质点运动方程[12]:

式中,ρ为煤(岩)的密度,kg/m3;u、υ和w分别为煤(岩)体质点三个位移分量,m;为质点三个加速度分量;m/s2;σx、σy、σz、τxy、τxz、τyz为煤(岩)体质点的六个应力分量,MPa。

在介质中,平面波的传播,通常设波的传播方向与x轴平行,则由胡克定律和平面波可知,质点的传播由纵波cp和横波cs直接决定,传播速度为:

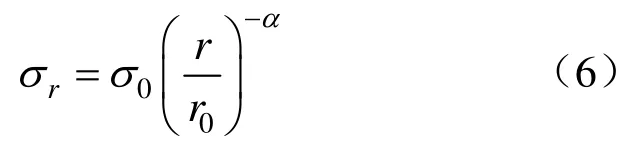

应力峰值在均质煤体中衰减规律[13]:

式中,σr为r处应力波峰值,MPa;α为常规应力波衰减系数;σ0为孔壁压力,MPa;r0为装药半径,m。

爆破后产生的应力波在煤体内传导过程中应力逐渐衰减,应力波导致裂隙扩展的强度也会逐渐减弱,若应力波衰减至小于煤体自身抗拉强度时,则裂隙停止扩展,但由于煤层中各部分煤体抗拉强度存在差异性,当应力波传导至抗拉强度较小的裂隙区时会产生一定的衍射现象,使裂隙区尖端形成不连续的破碎区,最后逐渐贯通形成较大的裂缝[14]。

1.2 相变致裂影响半径分析

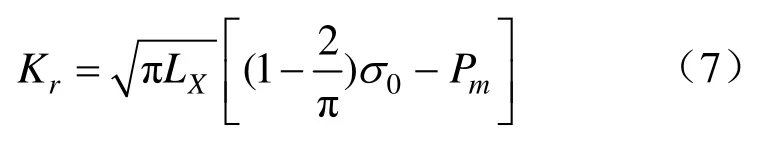

煤体爆破后产生的压碎区和裂隙区共同构成了煤体的裂隙范围圈,且始终沿着压力降低的方向延展。为了使分析更加简短易懂,现将煤岩体假设为线弹性体,采用弹性断裂力学对其进行分析描述[12],计算公式如下:

式中,Kr为应力强度因子;LX为裂隙扩展瞬间长度,m;σ0为孔壁压力,Pa;Pm为地应力,Pa。

进行液态CO2相变爆破时,由于冲击波的作用,煤岩结构会遭受到严重的破坏形成压碎区。虽然其半径不大,但消耗的能量却相当的大。根据声学近似原理[16],可求得压碎圈半径:

式中,ρz为煤岩、炸药密度,kg/m3;CP、DP为煤岩声速、炸药爆速,m/s;vd为动态泊松比,vd=0.8v;σcd为抗压强度(压碎圈),MPa;rb为对比距离,mm;b2为侧向应力系数,

在裂隙圈与压碎圈分界面上有:

式中,σR为分界面上的径向应力,MPa。

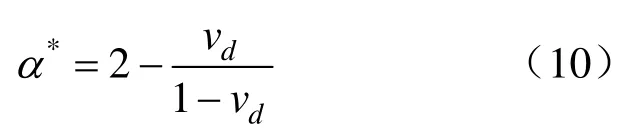

此外,应力波的衰减指数可以用式(10)来表示:

式中,*α为应力波衰减系数;vd为动态泊松比。

由式(12)、(13)可得煤岩中裂隙圈半径R2为:

2 液态CO2爆破增透数值模拟分析

2.1 数值计算模型参数与边界条件

根据三元煤矿3#煤层1312工作面参数,采用ANSYS-LSDYNA有限元分析软件建立煤体气爆损伤模型,模拟分析煤层液态CO2爆破致裂演化特征。

建立双爆破孔数值模型,模型尺寸为15 m×15 m,采用固流耦合方式进行运算。边界条件为:现场实测煤层地应力为15 MPa,侧压系数取1.5,即水平应力为 20 MPa,建立模型的两端添加水平约束,底端固定约束,在模型四周添加无反射边界条件,能够有效消除模型边界的限制[16-17],双孔模型如图1所示。

图1 相变气爆致裂平面应变模型网格示意

2.2 数值模拟结果分析

本文主要研究钻孔间距、致裂器间距及致裂器不同布置方式对液态CO2爆破致裂效果的影响,并依此对液态CO2相变爆破增透技术进行钻孔抽采参数的优化研究。

(1)不同炮孔间距致裂效果分析。图 2为不同爆破孔间距煤岩体损伤分布云图。相邻爆破孔的孔间距为4 m时,如图2(a)所示,两爆破孔之间煤体损伤区域相对较大,造成煤岩体产生大面积的压碎范围区;相邻爆破孔的孔间距为5.5 m时,如图2(d)所示,两爆破孔之间形成的裂纹并未形成有效的贯通,而是形成了各自相对独立的爆破裂隙范围区。综上可知,当相邻爆破孔的孔间距较小时,爆破产生的应力场相互叠加,产生更好的爆破效果,对煤岩体会造成大面积的压碎范围区;爆破孔的孔间距较大时,孔间的应力波相互影响减弱,叠加效果相对较差,爆破孔的孔间裂缝无法形成有效的贯通,最终会形成各自相对独立的爆破裂隙范围区。

不同爆破孔间距的双孔爆破模拟结果表明:孔间距过大,会使爆炸产生的应力波之间相互叠加的效果减弱。导致相邻爆破孔之间无法形成有效的贯通;爆破孔的孔间距过小,则会造成煤岩体产生大面积的破碎。因此,为了确保煤岩体裂缝的最终贯通,效果同时又节约成本,相邻致裂孔最佳布置间距应为4.5 m。

图2 不同孔间距损伤系数D分布云图

(2)不同致裂器间距致裂效果分析。图 3为不同致裂器间距损伤系数D分布云图。当致裂器间距为1 m时,如图3(a)所示,爆破后煤岩裂隙发育程度最好,且致裂范围相对密集,裂纹贯通程度最高,但与其他三组相比损伤面积最小,利用率较低,考虑经济性可知现场致裂器间距不宜为1 m。从图3(b)、图3(c)可看出,在间距2 m时,爆破后裂纹贯通效果较好,且两致裂器间裂隙连通范围面积最大,利用率最高。在间距3 m时,两致裂器间的裂纹贯通效果较差,裂缝贯通区变窄,导致此区域煤层中游离的瓦斯运移效果较差。致裂器间距为4 m时,致裂器间损伤破坏区域几乎相对独立,致裂器间无裂缝贯通区。

图3 不同致裂器间距损伤系数D分布云图

根据不同致裂器间距CO2气爆模拟结果,从爆破后致裂器间的贯通效果和节约施工成本考虑,确定致裂器最佳串联距离为2 m。

(3)不同致裂器布置方式致裂效果分析。从图4可知,采用平行布置方式时,相邻致裂器的致裂孔裂隙圈相对集中,导致两两平行的致裂孔中间区域形成爆破盲区,使爆破空间利用率降低,且当煤体破碎区范围集中时,过度的煤岩破坏会使爆破效果降低,不利于瓦斯抽采。致裂器采用交叉布置时,裂纹在横、纵方向均顺利贯通,裂纹贯通面积比平行布置方式时大,爆破空间利用率较高,爆破盲区及破碎区相对减少,爆破效果有所提高。因此,致裂器交叉布置更佳。

图4 不同致裂器布置方式损伤系数D分布云图

3 液态CO2相变爆破增透技术试验

3.1 工程概况

液态CO2相变爆破试验地点选取在三元煤矿3#煤层1312工作面回风平巷距开切眼650 m处,该工作面煤层倾角10°~16°,煤层厚度约4.62 m。现场测得该工作面煤层瓦斯压力 0.36 MPa~0.39 MPa,最大原煤瓦斯含量为6.98 m3/t,煤层坚固性系数为0.48,透气性系数为0.0632 m2/(MPa2·d),三元煤矿3#煤层1312工作面为高瓦斯低透气性煤层,有必要进行液态CO2相变爆破增透。

3.2 钻孔施工设计

根据上述数值模拟结果进行布孔,如图5所示,7#~10#为爆破孔,并在相邻爆破孔距离中点布置一个观测孔,编号为11#~13#,钻孔间距为4.5 m,孔内致裂器串联间距为2 m。14#~16#为距离10#爆破孔40 m处设置的3个自然抽放孔,可避免爆破冲击波干扰,钻孔半径为113 mm,方位角为72°,仰角为1°,孔深为40 m,爆破孔封孔长度为15 m,其余均为12 m。待钻孔封孔完成后,安装好抽采管路、抽采浓度及流量检测设备,进行30 d瓦斯抽采。

图5 试验现场钻孔布置示意

3.3 液态CO2爆破增透效果分析

3.3.1 钻孔自然瓦斯涌出特征分析

通常采用瓦斯流量衰减系数α来衡量煤层瓦斯预抽的难易程度。可对煤岩炮孔自然瓦斯涌出量进行定时测量,对公式(12)进行回归分析可得到瓦斯起始时的涌出强度q0值和瓦斯流量衰减系数α值[19]。

式中,qt为自排时间t天时的钻孔自然瓦斯流量,m3/min;q0为自排时间t=0时的钻孔自然瓦斯流量,m3/(min·100 m);α为钻孔自然瓦斯流量衰减系数,d-1;t为钻孔自排瓦斯时间,d。

选取 12#观测孔和 15#正常抽采孔进行试验测定。测定钻孔自然瓦斯涌出量及衰减情况见表1。

对比图6中12#观测孔和15#正常抽采孔瓦斯流量涌出衰减程度变化,可看出:实施液态CO2爆破后,观测钻孔的初始瓦斯涌出量明显增加,涌出量是普通抽采孔的3.18倍,钻孔瓦斯流量衰减系数由15#孔的α15=0.0472d-1降低为 12#孔的α12=0.0107 d-1,即α12=0.227α15,表明实施 CO2爆破后,钻孔瓦斯涌出量衰减强度降低了77.3%,即煤层瓦斯抽采持续期更长。

表1 3#煤层百米钻孔瓦斯自然涌出特征计算结果

3.3.2 煤层透气性系数变化分析

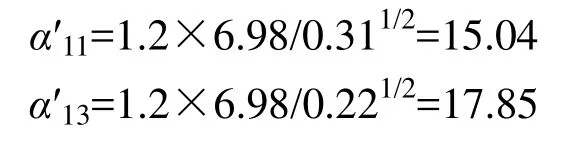

封孔后测定观测 11#和 13#钻孔的煤层瓦斯压力。测压完成后,卸除瓦斯压力,待钻孔瓦斯流量稳定后,计算爆破后的煤层透气性系数λ。钻孔参数见表 2,计算公式[19]见表 3。计算煤层透气性系数步骤:

图6 百米钻孔自然瓦斯涌出特征

表2 11#、13#钻孔参数

表3 径向不稳定流动参数计算公式

(1)计算瓦斯含量系数:

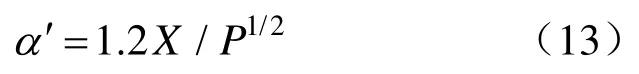

式中,α′为瓦斯含量系数,m3/(t·MPa0.5);X为瓦斯含量,m3/ t;P为瓦斯压力,MPa。

(2)计算炮孔煤壁暴露面积:

式中,r1为炮孔半径,m;L为炮孔长度,m。

(3)t时,炮孔比流量为:

式中,qt为自排时间td时的炮孔自然瓦斯流量,m3/min;S为炮孔壁暴露面积,m2。

(4)计算系数A与B值:

式中,q为瓦斯比流量,m3/m2·d;p0为煤层实测瓦斯压力,MPa;p1为泄压后钻孔瓦斯压力,MPa。

式中,α为炮孔自然瓦斯流量衰减系数,d-1。

(5)计算煤层透气性系数λ值:

(6)验算时间准数F0值:

根据验算结果时间准数F11、F13在 10~102之间,故透气性系数λ值计算公式选用正确。

液态CO2爆破煤孔后,11#与13#钻孔瓦斯流量均选用现场测定值,通过计算可知,钻孔爆破后,使原煤层透气性系数从 0.0332 m2/(MPa2·d)提高到1.4992 m2/(MPa2·d)~1.8296 m2/(MPa2·d),煤层透气性得到较大改善。

4 结论

(1)研究了 CO2相变爆破增透技术的应力波传导机理以及爆破过程裂纹的扩展机理,将致裂区的裂隙范围圈分为压碎区和裂隙区,并分析其损伤程度,计算致裂区裂纹扩展延伸的半径。

(2)应用 ANSYS/LS-DYNA软件建立液态CO2相变爆破模型,根据液态CO2双孔气爆损伤模拟得出最佳布孔间距为 4.5 m,致裂器最佳串联距离为2 m,致裂器宜交叉布置。

(3)采用数值模拟得到的最佳优化钻孔布置方案,在三元煤矿 1312工作面回风顺槽距开切眼650 m处进行液态CO2爆破试验,研究表明:瓦斯抽采效果显著提升,瓦斯涌出量衰减强度降低了77.3%;煤层透气性从原始煤层的0.0332 m2/MPa2·d提高到 1.4992 m2/(MPa2·d)~1.8296 m2/(MPa2·d),约为原透气性的 45倍。经统计,抽采两个月爆破试验钻孔累计抽采瓦斯流量为1 748 304 m3,三元煤矿1312工作面液态CO2相变爆破增透效果明显。