炭质泥岩破碎带的突出预测与防突措施*

苏伟伟,田世祥,马瑞帅,林华颖,余捷

(贵州大学 矿业学院, 贵州 贵阳 550025)

0 引言

煤与瓦斯突出是地应力和瓦斯压力作用在含瓦斯煤岩体的一种动力现象[1]。由于突出发生的突然性和破坏性,往往会带来大量的人员伤亡和巨大的经济损失[2]。随着煤矿开采深度的增加,地应力与瓦斯应力的加大,一些含瓦斯的岩石也发生了突出。如前苏联的顿巴斯煤田在 1955—1975年期间发生了3293次砂岩和瓦斯突出[3]。比利时艾格莱波矿发生岩石和瓦斯突出事故,造成121人死亡[4]。这些年我国也发生了多次煤、岩石与瓦斯的突出事故[5-9]。国内永川煤矿(1991—1994年)、北票矿区的冠山二井和台吉竖井(1970年)、吉林营城五井(1975年)、东梁二井(1983年)、甘肃窑街矿区海石湾风井(1995年)、阜新矿区艾友矿(2007年)相继在井下作业时发生过岩石和瓦斯突出。因此,在井下岩巷掘进过程中无论是煤层还是含高瓦斯压力的岩石构造带,都应做好防突措施。炭质泥岩具有吸附性,其揭露过程中如何做好防突措施值得探索。本文以石庄沟煤矿主斜井揭穿含高瓦斯压力炭质泥岩层为工程背景,开展针对性的防突措施研究,以期为相同工程应用提供参考。

1 炭质泥岩成因及吸附特性

挺水植物和沉水植物死亡后,残体在湖底沉积,由于滨浅湖前沿斜坡上的大量泥质块体在暗流作用、重力作用下向湖底搬运滑塌,并不断沉积淹盖这些植物遗体[10-11]。长期地质活动中,这些混杂着大量植物遗体及碎屑杂质的淤泥在埋藏过程中,经过压实、胶固作用后,形成炭质泥岩。岩样中含有大量的黏土矿物及非黏土矿物,非黏土矿物包括碎屑矿物、自生矿物、有机质,有机质在地层中经过氧化还原反应后生成瓦斯。炭质泥岩层的成气原理和煤层成气原理有一定类似,但不完全相同,煤层瓦斯成因是经过生物化学和煤化变质作用成气,而炭质泥岩内部瓦斯一般是在泥岩成岩过程中的生物化学阶段由产生甲烷细菌在厌氧条件下降解形成的。在吸附性上炭质泥岩与煤同属物理吸附,但炭质泥岩的吸附性能主要取决于其中的黏土矿物成分[12]。黏土矿物孔隙结构复杂,主要由纳米孔组成,孔径2 nm~50 nm的孔隙提供了主要的孔隙体积和比表面积,并且黏土矿物也具有I类等温吸附曲线特征,符合 Langmuir单分子层吸附理论模型,最大瓦斯吸附量与其比表面积有较好的正相关性,比表面积越大,甲烷吸附量越大[13]。

2 井筒揭穿炭质泥岩层防突实践

2.1 工作面概况

石庄沟煤矿位于阜康市东 40 km的白杨河西岸,主井施工至882 m附近时,施工超前探钻,发现在打钻过程中出现顶钻、卡钻,以及瓦斯涌出量异常等现象。经超前探钻孔资料分析,该破碎带的主要岩性为含炭量较高的泥岩,含炭量为28%,厚度大约2 m~3 m,其走向262°,倾角57°,岩层赋存稳定,顶底板均为细砂岩,破碎带具体位置见图1。根据《防治煤与瓦斯突出细则》要求,钻孔过程中出现喷孔、顶钻等动力现象,必须采取区域综合防突措施。

图1 井筒和破碎带位置关系示意图

2.2 突出危险性预测

针对炭质泥岩吸附瓦斯的特征,采用初始释放瓦斯膨胀能为预测指标进行突出危险性预测。初始释放瓦斯膨胀能是从能量的角度反映煤岩体的突出危险性,其综合反应地应力、瓦斯压力及煤岩体力学强度等因素在突出过程中的作用。它不但适用于煤与瓦斯突出的预测,同样适用岩石与瓦斯突出。

2.2.1 原始瓦斯压力测定

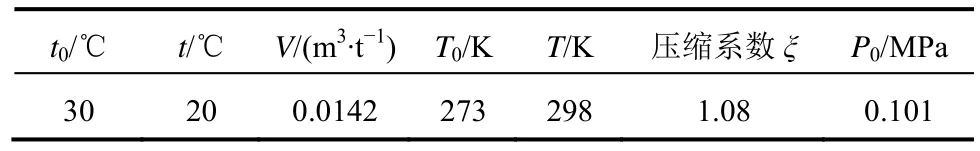

由于主井岩石破碎带裂隙较为发育,测压孔施工前对岩石破碎带采用注浆法进行封堵裂隙。封堵后施工2个下行测压孔,测压孔穿层布置,测定钻孔参数见表1。

表1 瓦斯压力测定钻孔参数

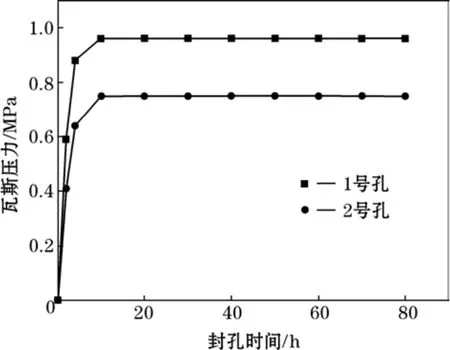

实践过程中,石庄沟主井炭质泥岩破碎带采用M-Ⅱ型瓦斯压力测定仪测定瓦斯压力,压力测定结果如图2所示。

图2 主斜井测压钻孔瓦斯压力

由图2可知,1,2号孔压力均在10 h后达到稳定,稳定压力分别为0.93 MPa(表压力)、0.75 MPa(表压力)。10 h~80 h期间,1,2号孔压力均无变化,故主井掘进至井筒长度882 m位置,破碎带的瓦斯压力为0.93 MPa。

2.2.2 初始释放瓦斯膨胀能测定

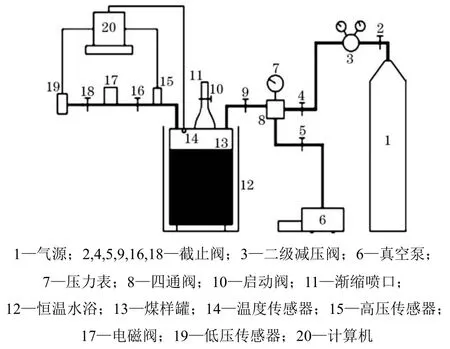

初始释放瓦斯膨胀能测定系统由甲烷气瓶、2XZ-1型旋片真空泵、KF-5型低温浴槽、煤样罐、温度计、计算机采集系统、高压传感器、低压传感器、阀门、压力表等部分组成。实验原理见图 3。实验过程中,取300 g炭质泥岩放入煤样罐中抽真空8 h,后续煤样罐内充入瓦斯至0.93 MPa,保持罐内20℃恒定8 h;设定压力传感器的测定速度,打开高、低压传感器与电磁阀之间的阀门后,立刻打开渐缩喷口;计算机开始采集罐内各时刻压力和温度,并对采集到的数据进行处理;将罐内岩样换成同体积铁块,重复上述操作。

图3 初始释放瓦斯膨胀能测试原理

经膨胀能计算软件处理后得出,主斜井掘进长度至882 m时,炭质泥岩破碎带的初始释放瓦斯膨胀能指标为64.39 mJ/g,大于初始释放瓦斯膨胀能的弱突出临界值42.98 mJ/g,进一步证明该炭质泥岩层具有突出危险性。

2.3 主斜井揭穿炭质泥岩防突措施

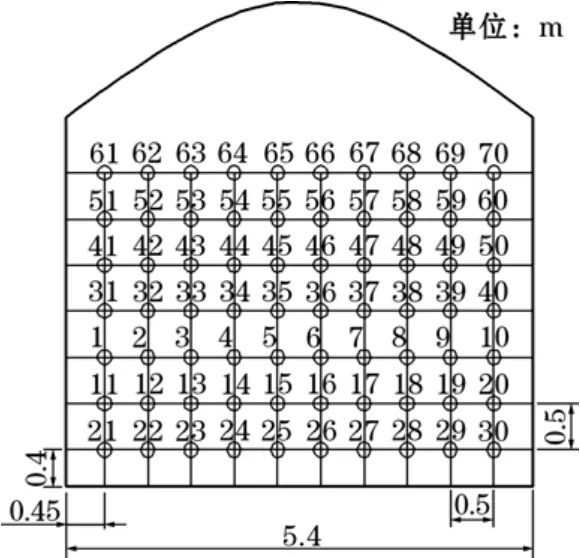

主斜井掘进至距炭质泥岩层法相距离7 m时,采用穿层钻孔抽放炭质泥岩层瓦斯。抽采过程中共施工70个瓦斯抽放钻孔,采用直径为90 mm的钎头进行钻进,抽放半径为 1.5 m,钻孔控制范围为上帮12 m、下帮6 m、两侧5 m,钻孔施工如图4所示。

图4 石庄沟主斜井抽放钻孔开孔位置

在实验室条件下对炭质泥岩进行吸附常数测定和工业分析,结果见表 2,结合炭质泥岩构造带参数(见表3),根据朗缪尔方程计算:

式中,X为瓦斯含量,m3/t;a、b为煤的吸附常数;P为瓦斯压力,MPa;V为单位重量煤的孔隙容积,m3/t;T0为标准情况下的绝对温度(273 K);P0为绝对压力(0.101 325 MPa);T为瓦斯的绝对温度,T=273+t;ξ为瓦斯的压缩系数;e为自然对数的底,e=2.718;t0为实验室测定煤的吸附常数时的试验温度,℃;t为煤层温度,℃;n为系数;A为灰分,%;W为水分,%。

现场实测得出,钻孔控制范围内岩体体积为12 220.5 m3,岩体相对密度为2.6 t/m3。故理论上钻孔控制范围内储存瓦斯为30 972.612 84 m3,但现场在抽放瓦斯68 101.5 m3后,仍能不断地抽放出瓦斯。

2.4 防突措施效果检验

同煤一样,炭质泥岩岩样表面具有大量的孔隙,岩块之间有大量裂隙。表面的孔隙是在炭质泥岩形成过程中,由排出的液体和气体形成的微小气孔组成。裂隙则是伴随着炭质泥岩的形成而形成的。炭质泥岩的力学强度较煤低,在地质构造运动中,受到同等构造应力时,形成的裂隙也比煤多。且现场测量可得,炭质泥岩透气性系数为 29.620 m2/(MPa2·d),属易抽放岩层。瓦斯的抽放效果主要取决于煤岩体的透气性,以及煤岩体内瓦斯和钻孔内的瓦斯压力梯度。石庄沟炭质泥岩破碎带透气性好、瓦斯压力大。这些特性致使在抽放时钻孔控制范围外的瓦斯流向抽放钻孔,使得抽放瓦斯量大于瓦斯理论计算量。

表2 石庄沟煤矿炭质泥岩工业分析及吸附常数参数

表3 石庄沟煤矿破碎带岩层参数

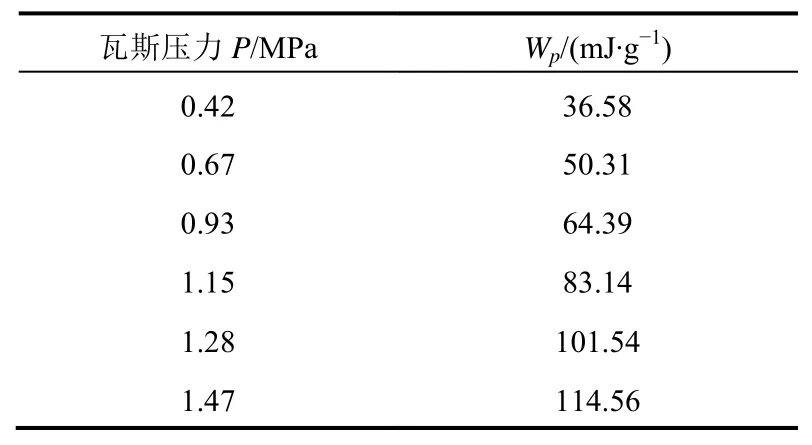

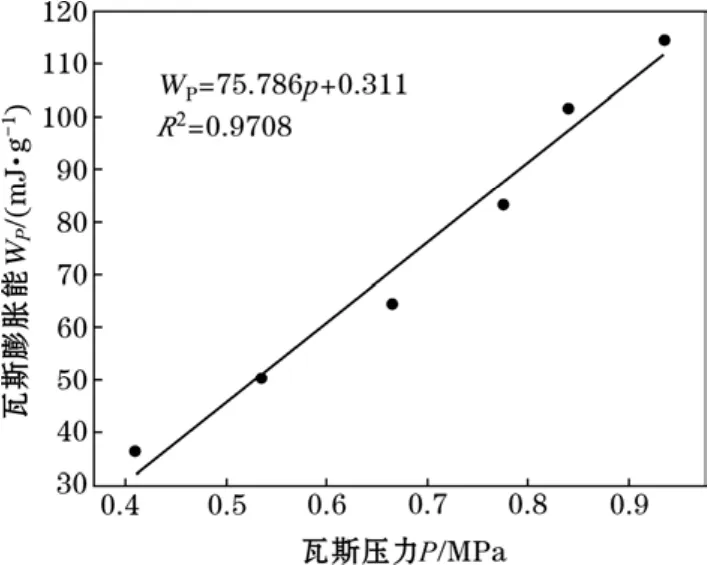

为缩短工程周期,同时为验证消突措施的有效性,在瓦斯抽放11 d后,采用初始释放瓦斯膨胀能指标法对主斜井前方炭质泥岩破碎带进行效果检验。由于煤岩体初始释放瓦斯膨胀能与瓦斯压力呈线性关系,且不同煤岩层斜率是不同的[15],因此,选取石庄沟炭质泥岩层岩样对岩样做不同压力下的初始瓦斯膨胀能测定(数据见表4)。

表4 炭质泥岩岩样初始释放瓦斯膨胀能测定结果

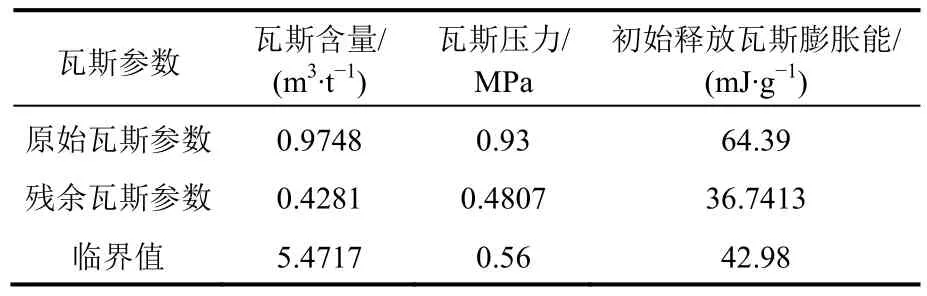

以初始释放瓦斯膨胀能Wp为纵坐标,瓦斯压力P为横坐标,将表4中数据在坐标系中描点,运用origin软件对图中数据进行线性拟合,得到炭质泥岩初始释放瓦斯膨胀能Wp和瓦斯压力P关系如图5所示,由图5中公式计算可得,石庄沟煤矿炭质泥岩破碎带对应弱突出时的临界瓦斯压力为0.56 MPa。

由于施工抽放钻孔后,钻孔的卸压使得炭质泥岩层的透气性增加,且岩体破碎、裂隙发育,无法准确测定炭质泥岩破碎带的残余瓦斯压力[16]。为了对炭质泥岩破碎带是否消除突出危险性进行准确验证,在抽放钻孔控制范围内取岩样,采用直接法测定炭质泥岩破碎带残余瓦斯含量,所测得的残余瓦斯含量为0.4281 m3/t,把所测结果代入式(1),得到炭质泥岩破碎带残余瓦斯压力为0.4807 MPa。与炭质泥岩破碎带原始瓦斯参数相比(见表5),残余瓦斯参数均小于弱突出时的临界值。此时认定炭质泥岩层已不具备突出危险性。

图5 石庄沟煤矿炭质泥岩的P-Wp关系曲线

表5 工作面瓦斯参数对比

为确保消突检验的准确性,在主斜井掘至构造带顶板5 m左右位置时,再次对炭质泥岩层进行瓦斯参数测定,测定的瓦斯压力为0.18 MPa,残余瓦斯含量为0.2663 m3/t,此时可以揭露炭质泥岩层。目前石庄沟煤矿已安全穿越炭质泥岩破碎带,且揭露和穿越过程中无动力现象及瓦斯涌出异常现象。

3 结论

(1)石庄沟炭质泥岩破碎带发生弱突出时的临界瓦斯量为 0.4281 m3/t,临界瓦斯压力为 0.56 MPa,采取瓦斯抽采措施后,残余瓦斯压力、残存瓦斯含量、初始瓦斯膨胀均低于弱突出临界值,达到了消突目的,安全揭露了破碎带,保障了安全生产。

(2)运用瓦斯膨胀能指标法对炭质泥岩层破碎带进行突出预测与防突效果检验,从揭露结果来看,针对高瓦斯炭质泥岩破碎带的突出预测和防突措施是有效的,也证实了膨胀能指标法用于炭质泥岩预测和消突效果检验的合理性。

(3)地质破碎、裂隙发育,特别是施工抽放钻孔后无法准确测定瓦斯压力,可利用瓦斯含量间接得到初始释放瓦斯膨胀能。