瓦斯抽采半径测定与工程应用*

池津维,王绪贵,郭江龙

(1.中煤科工能源科技发展有限公司, 北京 100013;2.贵州织金马家田煤业有限公司, 贵州 毕节市 552108)

优先治理开采煤层瓦斯是煤矿安全生产的前提与保障,工作面钻孔抽采瓦斯作为区域防突措施,是降低工作面瓦斯含量,防治煤与瓦斯突出的重要手段。施工钻孔时既要保证钻孔控制范围覆盖整个工作面,又要节约抽采成本使工作面尽快实现抽采达标,因此需要确定该工作面钻孔的合理布孔间距。采用现场钻孔测试采集数据,压力指标法、流量法和示踪气体法测试钻孔影响半径,压力指标法和流量法计算钻孔有效半径。

1 瓦斯抽采半径测试原理

钻孔在预抽煤层瓦斯时,在煤层瓦斯压力和孔底负压的共同作用下,钻孔周围煤体的瓦斯不断进入钻孔被抽走,形成以钻孔中线为轴心的类似圆形的抽采影响圈,其半径称为抽采影响半径;随着抽采时间的延长,抽采影响半径会逐渐加大,直到煤层瓦斯压力与孔底负压之差不足以克服深部煤体瓦斯运移到钻孔的阻力时为止[1]。在钻孔抽采影响圈内,煤体的瓦斯压力和瓦斯含量会不断降低,当残余瓦斯压力(残余瓦斯含量)和瓦斯预抽率同时达到有效值时,有效半径圈的半径称为抽采有效半径。

1.1 瓦斯抽采影响半径测试原理

根据国内常用的瓦斯抽采影响半径考察的方法,本次瓦斯抽采影响半径设计采用压力指标法,在无法测得钻孔瓦斯压力时采用流量法。

(1)压力指标法测试抽采影响半径的基本原理为:随着抽采时间的延长,抽采钻孔的影响逐渐变大,影响区域的瓦斯压力均会逐渐降低,所以通过测试抽采钻孔周边钻孔的瓦斯压力变化即可测得抽采影响半径。具体测试方法为:在抽采钻孔周边一定距离施工平行测压钻孔,测定煤层瓦斯压力。当观测钻孔压力稳定后,对抽采钻孔联抽,抽采过程中观测侧压空压力情况,随着瓦斯抽采时间的延长,抽采影响范围逐渐变大,在影响范围内的测压钻孔瓦斯压力降低。所以,根据瓦斯压力变化情况即可确定抽采影响半径,如果测得瓦斯压力较高,实际工程应用则以瓦斯压力下降10%判断影响半径。

(2)流量法测试抽采影响半径的基本原理为:顺层排放钻孔的自然瓦斯流量和排放时间的关系一般呈较好的负指数关系,在排放钻孔周边施工抽采钻孔,随着抽采时间的延长,抽采钻孔的影响范围逐渐变大,当影响范围扩大到排放钻孔时,由于瓦斯来源减小,排放钻孔的自然瓦斯流量会偏离原负指数曲线,所以可以通过排放钻孔的流量变化曲线确定抽采半径。

(3)示踪气体法测试抽采影响半径的基本原理为:抽采钻孔影响区域内的瓦斯会再向抽采钻孔流动,如果在抽采钻孔一定距离的煤体中注入性质稳定且易检测的惰性气体,抽采过程中惰性气体会随瓦斯一起流向抽采钻孔,所以通过惰性气体的示踪作用即可判断测试点是否在抽采影响范围内。具体测试方法为:在抽采钻孔周边一定距离施工平行观测钻孔。观测孔内注入惰性示踪气体,在抽采过程中,测试抽采钻孔内是否有示踪气体,如果在抽采钻孔内检测到示踪气体,则说明观测钻孔在抽采影响半径内。

1.2 瓦斯抽采有效半径测试原理

煤矿瓦斯预抽的主要目的是防治煤与瓦斯突出和减少采掘工作面瓦斯涌出,所以瓦斯抽采措施是否有效主要有两个基本判据:一是消除突出危险性,实际工程应用中,主要通过煤层残余瓦斯压力或残余瓦斯含量指标进行判断;二是减小瓦斯涌出,实际工程应用中,主要通过瓦斯预抽率指标判断是否抽采达标。当煤层具有突出危险性时,须同时满足上述两个判据,当煤层原始瓦斯压力小于0.74 MPa且原始瓦斯含量小于8 m3/t时,则只需满足第二个判据即可。基于上述瓦斯抽采有效判定的基本原则,瓦斯抽采有效半径可以通过瓦斯抽采流量和瓦斯压力考察,或者两者同时采用,相互验证。操作时需采集测试参数,在抽采孔周边施工平行测压钻孔,测定煤层瓦斯压力(测试压力不必然等于煤层原始瓦斯压力),施工过程中测试煤层原始瓦斯含量,测压钻孔压力稳定后,对抽采孔联抽,抽采过程中每天观测测压钻孔瓦斯压力和抽采钻孔的流量、浓度等抽采参数。

1.2.1 压力指标法计算有效抽采半径

当实测瓦斯压力大于 0.74 MPa时,抽采过程中,若累计抽采时间t时,距离抽采钻孔r的测压钻孔瓦斯压力下降到0.74 MPa以下。则可直接得到“抽采时间t时瓦斯抽采有效半径r”的结论。当瓦期压力小于0.74 MPa时,或实测瓦斯压力不准确时,如顺层钻孔测试的原始瓦斯压力普遍偏低,此时无法直接通过压力降低绝对值判定是否抽采有效,需要根据预抽率计算瓦斯压力降低相对值判断抽采是否有效。根据《煤矿瓦斯抽采达标暂行规定》、《煤矿瓦斯抽放规范》等标准、规范对预抽率要求,采掘工作面的瓦斯预抽率η达到标准要求,瓦斯含量Q与瓦斯压力P的关系服从朗格缪尔式,工程中可简化为:

式中,Q为瓦斯含量,m3/t;P为瓦斯压力,MPa;α为煤层瓦斯含量系数,m3/(t·MPa0.5)。

则残余瓦斯压力达标标准为P(1-η)2,如实现瓦斯预抽率30%的目标,则瓦斯压力降低51%以上即为抽采达标。所以当测试的瓦斯压力值较低时,若累计抽采时间t时,距离抽采钻孔r的测压钻孔瓦斯压力下降(1-η)2以上时,则可得到抽采时间t时瓦斯抽采有效半径为r的结论。

1.2.2 流量法计算有效抽采半径

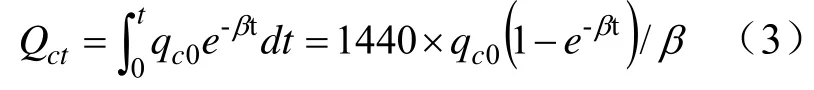

流量法计算有效抽采半径的基本原理是通过计算累计瓦斯抽采量和抽采范围的瓦斯储量,进而计算瓦斯抽采率和残余瓦斯含量,通过达标抽采率和瓦斯含量临界值判断抽采是否有效。抽采钻孔联抽后,每天测试钻孔抽采参数,对测试的瓦斯抽采纯量与累计抽采时间做回归分析得到负指数函数关系式[2]:

式中,qct为抽采时间t下平均瓦斯抽采纯量,m3/min;qc0为有效钻孔长度条件下钻孔初始瓦斯抽采量,m3/min;β为钻孔瓦斯抽采量衰减系数,d-1,t为钻孔的瓦斯抽采时间,d。

对式(2)积分,可以得到任意时间t内钻孔瓦斯抽采总量Qct:

式中,Qct为任意时间t内钻孔瓦斯抽采总量,m3。

测定煤层原始瓦斯含量,根据测定抽采时间t时的抽采钻孔影响半径r和煤层厚度等基本信息,可计算钻孔控制范围内的瓦斯储量,进而计算时间t内瓦斯预抽率函数。当计算的预抽率大于或等于达标预抽率,即可计算预抽时间t时的瓦斯抽采有效半径,见式(4)。

式中,r为抽采半径,m;η达标为达标预抽率,%;h为煤层厚度,m;L为抽采钻孔长度,m;γ为原煤容重,t/m3;W为煤层原始瓦斯含量,m3/t。

2 抽采半径与合理抽采时间测定

2.1 测试方案设计

根据矿井开拓情况,选择在 M16煤层 11161工作面回风巷的一段巷道测试,测试前保证在施工段前后20 m范围内无钻孔影响。试验时将在此区域施工1个抽采孔和5个测压孔,其布置如图1所示。在每个测压孔装上压力表,记录每个测压孔的原始压力,待各个测压孔的压力稳定后施工抽采孔,抽采孔施工完成后进行抽采,同时记录每个测压孔压力值的变化情况,将瓦斯压力下降到稳定压力,10%以上的钻孔是为抽采影响范围内的状况,将距抽采钻孔最远的抽采影响范围内的钻孔到抽采钻孔的距离,视为抽采影响半径。

图1 测试钻孔布置方案

同时测定每个测压钻孔的瓦斯压力,根据每个测压孔的原始瓦斯压力和抽采后的压力,可以得到每个测压孔的预抽率,如果n(n=1,2,…,5)号钻孔以及n号钻孔之前的每个测压孔的瓦斯压力下降量都大于或等于51%,而n号孔之后的测孔压都小于51%,则n号孔距抽采孔的距离就是抽采钻孔的有效半径[3]。因此,确定钻孔瓦斯抽采影响半径的指标为瓦斯压力下降10%以上,确定抽采钻孔有效抽采半径的指标为瓦斯压力下降51%以上[4]。

2.2 现场施工及采集数据

现场施工于2017年11月18日至21日进行,共施工5个孔径为75 mm、孔倾角19°、方位角343°、终孔深度50 m的顺层测压孔,钻孔封孔后接压力表观察瓦斯压力变化。现场测得最大瓦斯压力为0.43 MPa,最大瓦斯含量为7.10 m3/t。至12月7日,连续7日各测压钻孔压力值稳定不变,抽采钻孔于12月8日开始施工并与抽采系统连接。抽采孔开始接管抽采后,观察测压孔瓦斯压力值变化并进行记录。至2018年1月19日试验结束共观测42 d。依照观测数据绘制了观察孔瓦斯压力随时间的变化曲线[5],如图2所示。

2.3 抽采半径随抽采时间变化规律分析

由图2可知,在抽采钻孔开始接管抽采后,各观察钻孔瓦斯压力随时间呈现跳跃式且总体下降的趋势,且距离抽采孔越远,随时间变化越缓,即距离抽采孔越远的煤体,瓦斯压力下降到抽采合格标准所需的时间越长[6]。

在假设赋存条件不变的情况下,钻孔周围煤层透气性变化与煤层瓦斯预抽量成正比[7],通过对瓦斯流动的相关分析,结果表示有效抽采半径与抽采时间符合乘幂函数关系[8]。将各钻孔瓦斯压力值进行线性回归,将各个钻孔瓦斯压力值达到抽采有效线所需时间与该钻孔到抽采孔的距离进行线性拟合,可得出如下公式:

图2 观察孔瓦斯压力随时间变化曲线

抽采影响半径:

有效抽采半径:

式中,Ry为抽采影响半径,m;Rc为抽采有效半径,m;t为抽采时间,d。

将假设抽采时间分别代入公式(5)、(6),得到本煤层理想状态下抽采时间与抽采影响半径、抽采有效半径的关系,见表1。

从表1中可知,在理想状态下,本煤层的抽采影响半径和抽采有效半径随着时间延长而增加。理论上顺层预抽钻孔的最大孔间距可以取2倍的瓦斯抽采有效半径,但瓦斯抽采具有一定的不均衡性,所以钻孔间距应在此基础上适当减小,同时为了方便现场施工放线,对理论孔间距进行缩小取整作为合理钻孔孔间距。结合煤矿采掘接替等因素考虑,将抽采时间 80 d所能达到的抽采效果作为本煤层抽采半径考察经济点,确定在目前抽采条件下,采用Φ75 mm的钻头施工钻孔,抽采时间80 d时,本煤层抽采有效半径为2.5 m,抽采影响半径为3.7 m。

表1 M16煤层抽采时间与抽采半径关系

2.4 瓦斯抽放实践

井田内全区及大部可采煤层有5层(M2、M6、M14、M16、M30煤层),M16煤层为较稳定的大部可采煤层,煤层厚度0.14 m~2.20 m,平均1.54 m,其瓦斯含量大小受煤层埋深影响较大。矿井分两个采区开采,一采区M16煤层瓦斯压力为0.05~0.15 MPa,瓦斯含量为4.84 m3/t~14.81 m3/t,瓦斯放散初速度为22.1 mmHg~22.4 mmHg,煤的坚固性系数为 0.78~0.93,煤的破坏类型为Ⅱ类,钻孔瓦斯流量衰减系数α=0.018 d-1~0.024 d-1,透气性系数λ=1.720 m2/(MPa2·d)~244.675 m2/(MPa2·d),属于可以抽采~容易抽采煤层。M16煤层属Ⅲ类不易自燃,无爆炸危险性。

11161工作面是一采区 M16煤层的首采工作面,其回风巷及巷道两侧内的瓦斯含量为 3.95 m3/t~4.86 m3/t,绝对瓦斯涌出量为0.385 m3/min~3 m3/min。预测工作面正常回采时的绝对瓦斯涌出量为 11.99 m3/min,最大绝对瓦斯涌出量 16.79 m3/min。区域防突措施为本煤层顺层钻孔抽采瓦斯,结合有效抽采半径测定结果,结合现场实际确定的抽采方案为在11161运输巷上帮施工一组预抽钻孔,钻孔开口高度为1.4 m,间隔2.5 m,终孔距离为2.5 m,倾角21°,孔径75 mm,孔深90 m。现场施工从2017年12月24日开始至2018年2月10日施工结束,共计施工163个钻孔。钻孔控制整个采煤工作面改造的部分(包括11161改造运输巷巷下帮15 m)范围。钻孔采用边施工边接管抽采形式进行,钻孔从2018年1月20日开始接管抽放,到2018年2月10日接管结束,截止2018年4月10日共计抽量87 901.77 m³。瓦斯抽放量曲线如图3所示。

图3 瓦斯抽采量随时间变化曲线

2.5 抽采达标判定

本次预抽钻孔设计间距为 2.5 m,预抽钻孔竣工后经验收,相邻钻孔最大间距均小于设计间距,钻孔布孔均匀程度满足设计要求,预抽煤层瓦斯钻孔可以控制整个评价区域煤层。防突钻孔控制区域煤层储量为40 072.4 t,瓦斯储量为284 514 m3。根据瓦斯抽采后煤的残余瓦斯含量计算公式求得抽采后煤的残余瓦斯含量为4.92 m3/t。现场防突人员根据效果检验钻孔布置图,在检验测试钻孔施工过程中现场取样,井下解析,又密封带回地面瓦斯实验室进行深度解析,采用 DGC瓦斯含量计算系统计算得最大残余瓦斯含量为4.742 m3/t,残余瓦斯压力为0.323 MPa。瓦斯抽采率按抽采瓦斯量计算为30.9 %。

综上所述,11161采煤工作面改造区域本次评价范围最大残余瓦斯含量为4.84 m3/t,残余瓦斯压力为0.322 MPa,瓦斯抽采率为31.5%,满足《煤矿瓦斯抽采达标暂行规定》要求。

3 结论

(1)采用压力指标法测定钻孔有效半径,分别得到了钻孔有效半径、钻孔影响半径与时间关系公式。

(2)通过公式计算得到抽采80 d后钻孔有效半径和影响半径不再扩大,确定钻孔的有效半径为2.5 m,影响半径为3.7 m。

(3)根据测定结果设计了11161工作面改造区域抽采方案,经80 d抽采后,对此区域进行效果检验,测得最大残余瓦斯含量为4.742 m3/t,残余瓦斯压力为0.323 MPa,瓦斯抽采率为30.9 %,满足《煤矿瓦斯抽采达标暂行规定》的要求。