机油压力动态监测在发动机台架试验中的应用

郑建,杨名名,吴宇,黄强炜

(上海机动车检测中心研究认证技术有限公司,上海 201805)

1 引言

发动机润滑系统通过飞溅润滑和压力润滑的方式,来减少相关零部件的磨损,同时带走一部分热量。润滑系统需要合理的油压与流量分配来保证其良好的工作特性。在台架上进行发动机试验时,机油在发动机内形成闭环,如果要监测各个关键运动副或是冷却单元的机油流量,难以实现,所以台架监测主要以主油道机油压力监测为主。

发动机设计时会确定各个运行工况所需的机油压力,通过油泵及管路阀门设计达到其预期性能。随着零部件的老化以及相关故障的出现,机油压力可能出现偏离设定值的情况。当机油压力过低或过高时都会使得润滑表面难以形成良好油膜,从而加速磨损;机油压力过高还会对油路、油封、滤清器等造成损伤,诱发漏油等故障[1-5]。目前发动机台架试验时,依据整个工作范围内机油压力的最大值与最小值,设定单一的阈值来进行监测。

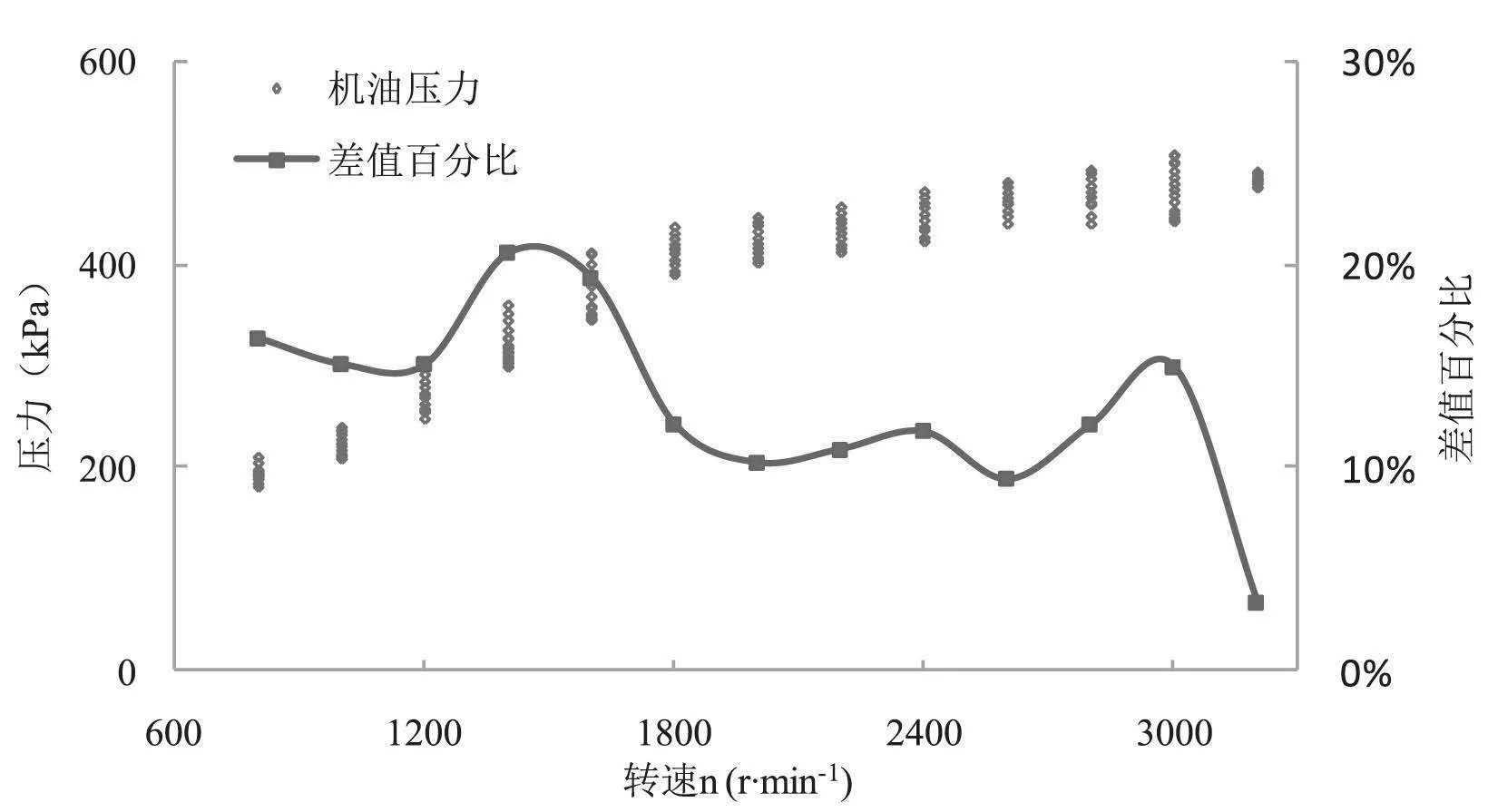

台架试验中对机油进行单一阈值监测方式容易实现成本低,但监测覆盖不够全面,容易发生故障。高转速下机油通道泄漏,机油压力达到下限阈值需要时间,而发生泄漏后,部分部件得不到良好润滑而继续运转会损伤该部件摩擦表面;而低转速时通道堵塞,机油压力的增大不会立即触发上限阈值,部分部件得不到良好润滑而继续运转会损伤该部件摩擦表面。图1中发动机每个转速下,机油压力最大值与最小值的差值百分比最多可达20%以上,表明发动机各个工况间机油压力差异明显。因此有必要针对每个工况分别设置阈值,通过动态监测的方式来监测发动机机油压力。

图1发动机不同转速下的机油压力差异性

机油对发动机起到润滑和冷却的作用,机油温度一定程度上表征着发动机当前的工作状态,因此台架试验必须监测机油温度。机油温度会影响机油的密度与粘度等物性参数,由此带来机油压力的较大变化[6]。所以本文机油压力动态阈值的设定将机油温度的影响纳入了预测模型。

2 建立机油压力预测模型

国内外对于润滑系统中机油压力的单独预测研究较少,基于仿真软件建立润滑系统的一维流动模型[7-13]或者三维CFD模型[14]等对整个系统的各个参数进行同时预测的研究较多。基于流动模型的预测方法准确度较高,但存在一些不足:①计算所需各类参数较多且复杂,需要额外试验支撑;②计算成本与时间成本较高;③所能预测参数多于需求,造成资源浪费。机油压力主要取决于发动机转速、机油温度、发动机扭矩等,且一阶多元线性模型可较好的预测其变化趋势[15-16]。因此,本文基于发动机转速、机油温度、发动机扭矩三个参数构建机油压力预测模型。

为保证精度,选用二阶多元非线性方程来拟合机油压力与发动机转速、机油温度、发动机扭矩的映射关系,如下式(1)所示。

Poil=a0+a1n+a2T+a3M+a4n2+a5T2+a6M2

+a7n·T+a8n·M+a9T·M

(1)

式中:Poil——机油压力预测值,单位kPa;n——发动机转速,单位r·min-1;T——机油温度,单位K;M——发动机扭矩,单位N·m;a0~a9——常系数。

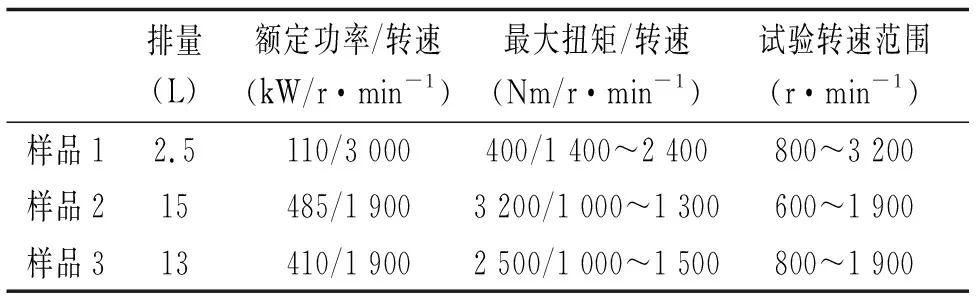

采用在不同试验台架测得的三台不同柴油机万有特性试验数据,基于该方程通过MATLAB软件,选取最小二乘法拟合函数进行迭代求取常系数值a0~a9,试验样品信息如表1所示。

表1 试验样品信息

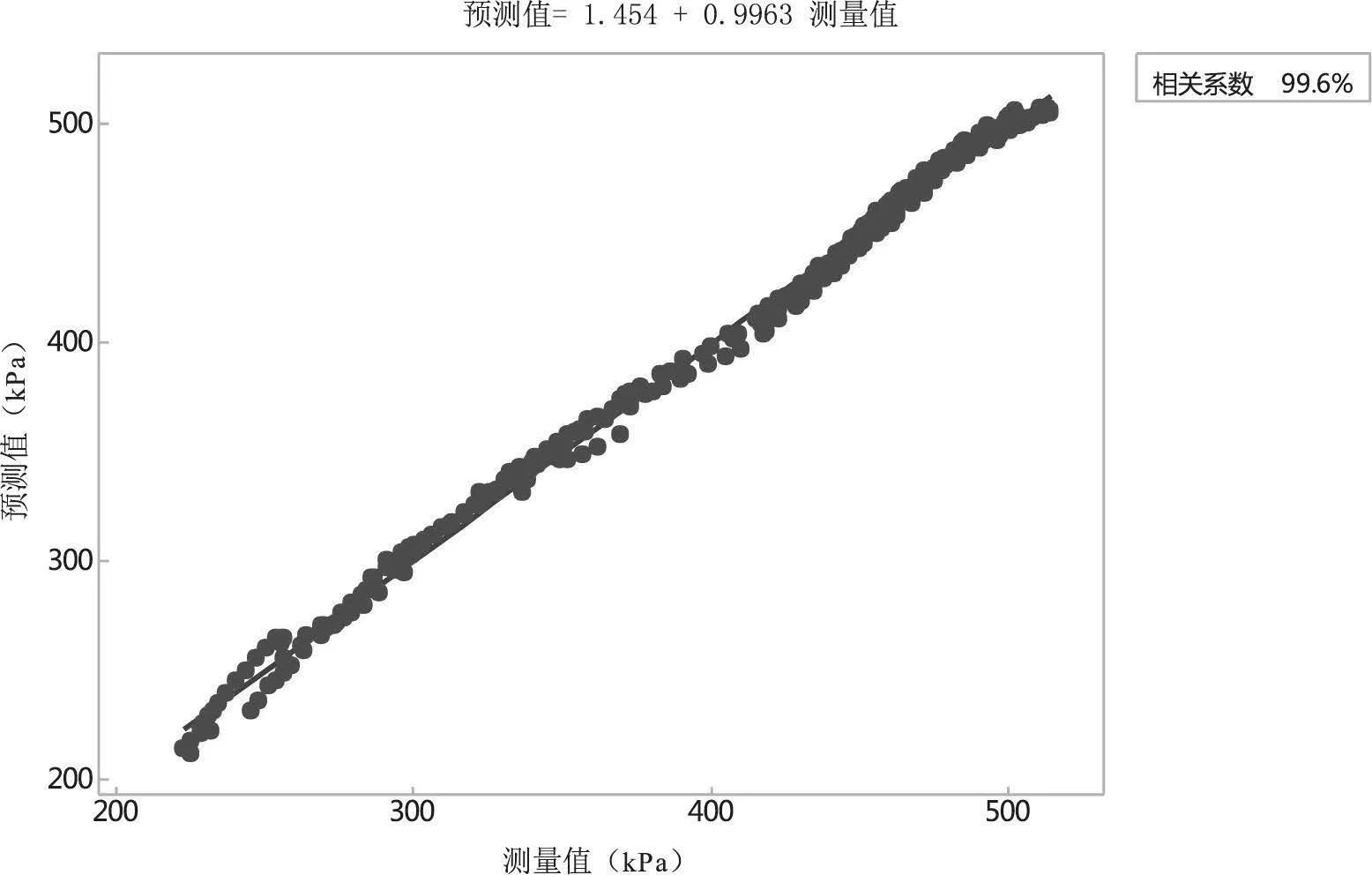

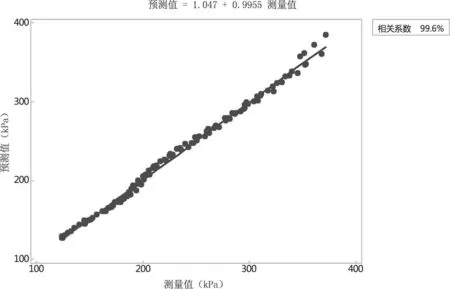

通过拟合计算所得3个机油压力预测方程,计算各自的万有特性下的机油压力值。将其与实测值进行线性回归分析,如图2~图4所示。二者线性相关系数R2均大于0.99,表明预测模型变化趋势十分接近实际情况。

图2样品1机油压力预测值统计分析

图3样品2机油压力预测值统计分析

图4样品3机油压力预测值统计分析

如图5,统计对预测值与测量值的差值百分比(二者误差)。由此可知二者误差整体较小且符合正态分布,平均值0.027%、标准偏差2.089%、5%以内的误差样本占比95.4%。

图5预测值误差分布图

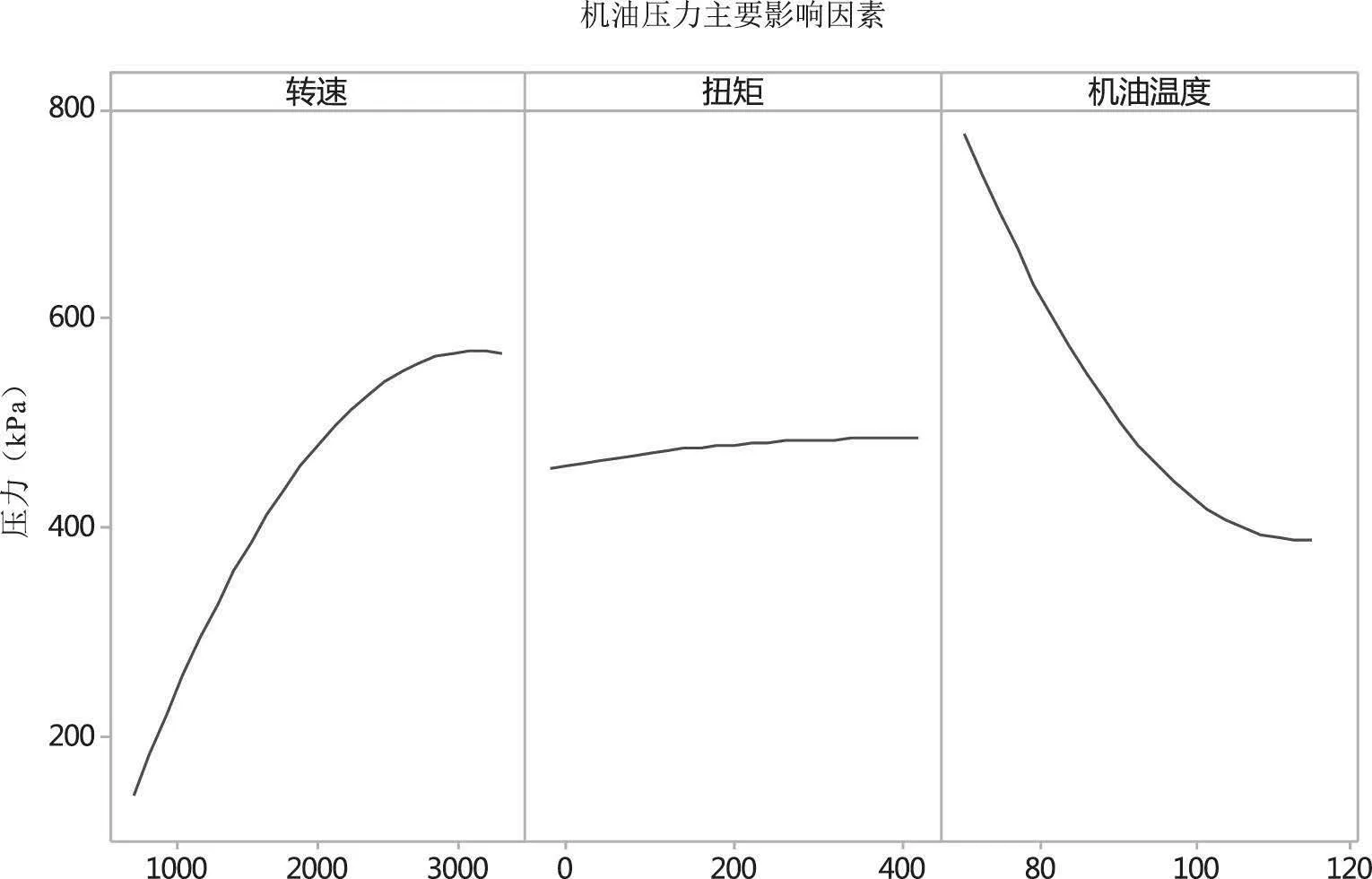

绘制发动机转速、发动机转矩、机油温度与机油压力的映射关系图,如图6所示。研究发现:

1)机油压力随着转速增加呈现明显的正相关趋势,达到一定转速后趋于稳定;

2)机油温度的升高使得机油压力急剧下降,达到某一温度后变化减缓;

3)机油压力与发动机扭矩之间相关度不高。因此,机油压力的主要影响因素为发动机转速和机油温度。

图6机油压力主要影响因素

3 机油压力的动态监测

3.1 机油压力阈值曲线

通过构建随发动机转速和机油温度变化的机油压力阈值MAP图,将其输入到发动机ECU中来完善发动机自身的监测系统。发动机工况过渡时,机油压力与机油温度等参数变化趋于稳定需要一定的时间。既可以通过分析特定参数的变化过程,从而制定相应的屏蔽算法;也可以直接在监测系统中加入时延装置,达到一定时间内过滤监测信号的效果。

考虑到转速是发动机的关键参数,发动机台架测控系统中已有完备的相关算法。因此,机油压力动态监测系统在发动机台架测试系统应用时,仅采用转速作为自变量建立机油压力的监控阈值曲线。

基于机油压力预测模型,在给定发动机工况与机油温度范围内计算相应的机油压力,从而确定每个转速下的临界组值(上限与下限)。该组值增加10%之后作为报警阈值,增加30%作为停机阈值。对于正常的低转速工况,其压力相对较低,如果此时设定的阈值(增加10%之后作为报警阈值,增加30%作为停机阈值)低于润滑油压力最低要求值时,取厂家规定的发动机润滑所需最低机油压力。由此构成相应的报警与停机监控阈值曲线,将其输入台架系统用以动态监控。当发动机机油压力越过当前转速下的报警值时,台架系统自动弹出报警信息,提醒台架实验人员关注发动机状态;当越过停机值,则发动机自动停机,以免给发动机带来损伤。

3.2 台架试验验证

机油压力的监测阈值需将台架试验最极端工况考虑在内。在样品3进行的台架试验中,热机后机油温度最低60℃,发动机厂家规定最高机油温度115℃。

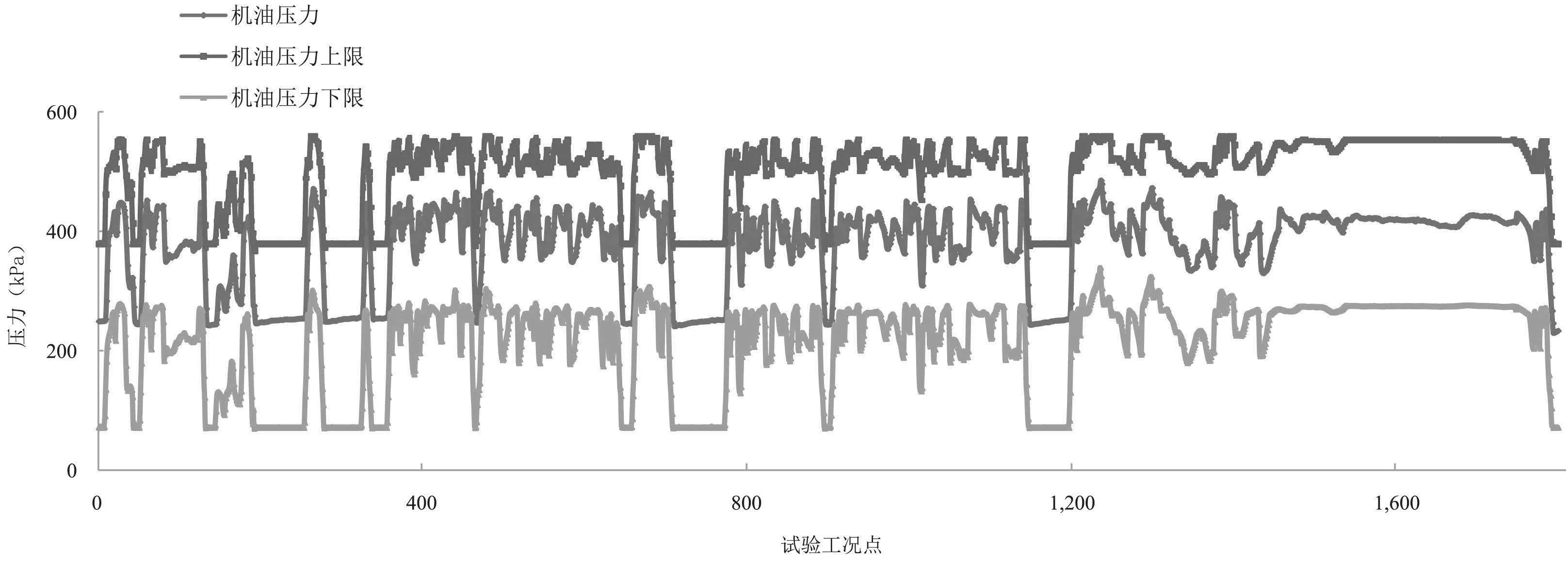

将阈值曲线导入试验台架,在样品3上进行机油动态监测,见图7。按照GB 18297-2001《汽车发动机性能试验》进行的万有特性试验[17],机油压力测量结果如图8所示。可知发动机在进行稳态试验时,机油压力动态监测阈值能涵盖其所有正常运行工况。

图7样品3试验台架

图8稳态试验机油压力监测

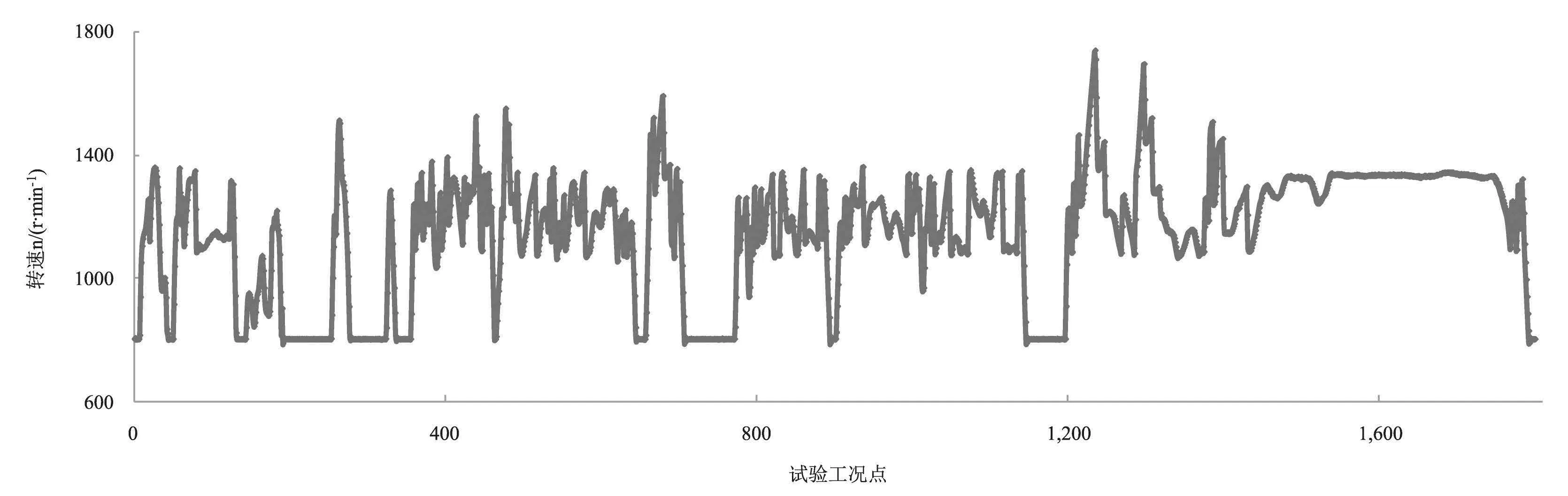

按照GB 17691-2018《重型柴油车污染物排放限值及测量方法(中国第Ⅵ阶段)》进行的热态WHTC试验[18],如图9所示。试验结果如图10和图11所示。由此可知,发动机机油压力随转速变化趋势相同;发动机瞬态工况下,机油压力动态监测正常。

图9热态WHTC试验循环工况

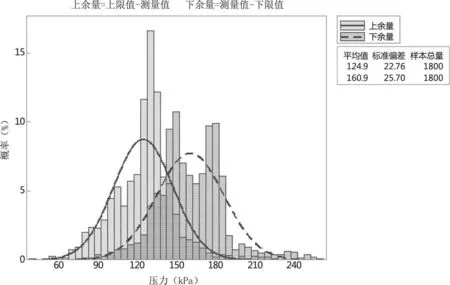

图10瞬态试验机油压力动态监测

图11机油压力与上下阈值差值统计

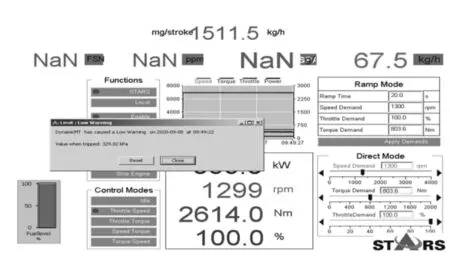

样品3台架试验中通过将机油压力监测阈值的下限整体增大,来模拟润滑系统低压故障。如图12和图13所示,当超过预警限值时,台架系统弹出报警信息且发动机继续运转;当超过停机限值时,台架系统弹出停机信息且发动机停止运转;因此故障监测功能正常。

图12低压报警试验模拟

图13低压停机试验模拟

4 总结

(1)发动机各个工况间机油压力的差异性明显。台架系统采用动态阈值进行监测时,可以涵盖全部运行工况的故障监测,精度较高能较好地避免发动机因为机油压力监测不合理导致出现损伤。

(2)基于发动机万有特性数据,求解机油压力和发动机转速、机油温度、发动机转矩之间的二阶非线性方程来建立机油压力预测模型。三台不同发动机的预测值与实测值的线性相关系数均在0.99以上,且二者误差在5%以内的样本占比95.4%。

(3)由机油压力预测模型进行分析可知,发动机转速与机油温度为主要影响因素。考虑到发动机变工况时相应参数响应时间不同,需添加屏蔽算法或时延装置来防止误报。均衡系统复杂度与监测精度,仅以发动机转速为自变量构建机油压力阈值曲线。

(4)给定所需监控的发动机工况以及规定的机油温度范围来计算机油压力,以各转速下临界预测值增量10%作为报警阈值,30%作为停机阈值,低于润滑油压力最低要求值时,取厂家规定的发动机润滑所需最低机油压力。以发动机样品3为的稳态试验、瞬态试验和故障模拟试验,验证了机油压力动态监测系统的准确性。