低温冻融循环对陶粒混凝土动态力学性能的影响

薛 文,王 腾,程文杰,沈鸿儒,李 乙,陈江瑛,朱瑶宏

(1.宁波大学,冲击与安全工程教育部重点实验室,宁波 315211;2.宁波市轨道交通集团有限公司,宁波 315101)

0 引 言

随着混凝土材料大规模的使用和对节能、环保要求的提高,具有轻质、高强、保温、隔音、抗震等特点的陶粒混凝土在工程中得到了广泛的应用。与相同强度的普通混凝土相比,陶粒混凝土的质量减轻了25%~30%,这意味着使用相同强度等级的陶粒混凝土还减轻了结构和基础的承载压力[1-3]。

近年来国内外学者对陶粒混凝土力学性能以及混凝土冻融循环开展了大量研究。李平江等[4]研究了高强陶粒混凝土的基本力学性能,测量了不同配合比陶粒混凝土的弹性模量、抗拉和抗压强度,结果表明,以高级配陶粒为粗骨料的陶粒混凝土有较好的力学性能,在结构设计时符合相关轻集料混凝土的规范。郑秀华等[5-6]对陶粒混凝土强度和内部结构影响的研究表明,随着陶粒预湿程度的提高,陶粒与基体界面的致密性降低,陶粒混凝土早期强度降低。Wang等[7-8]进行了商用陶粒混凝土各类强度试验和板材开裂试验,结果表明,相同体积分数的陶粒混凝土,页岩陶粒混凝土的抗压强度和劈裂拉伸强度均高于粘土陶粒和粉煤灰陶粒混凝土,且在混凝土中加入陶粒可以降低混凝土的开裂敏感率。Hanjari等[9]研究了冻融循环对混凝土力学性能的影响,结果表明,冻融循环对混凝土弹性模量和峰值应力的减小影响较大,同时也降低了混凝土的抗拉强度。Yan等[10]的研究表明,应变率从10 s-1增大到100 s-1和陶瓷骨料颗粒粒径变小均使陶瓷骨料混凝土的强度提高。Li等[11]对历经不同冻融循环条件后的混凝土试件进行冲击压缩试验,分析了冲击破碎过程及损伤演化机理。现行混凝土耐久性试验方法标准中冻融循环试验的最低温度为-20 ℃[12],但随着高寒地区对于建筑保温隔热抗冻性要求的提高,该规范的一些指标已不能满足极寒环境应用的需求,而较低温度冻融循环后陶粒混凝土的动态力学性能研究又少有报道。

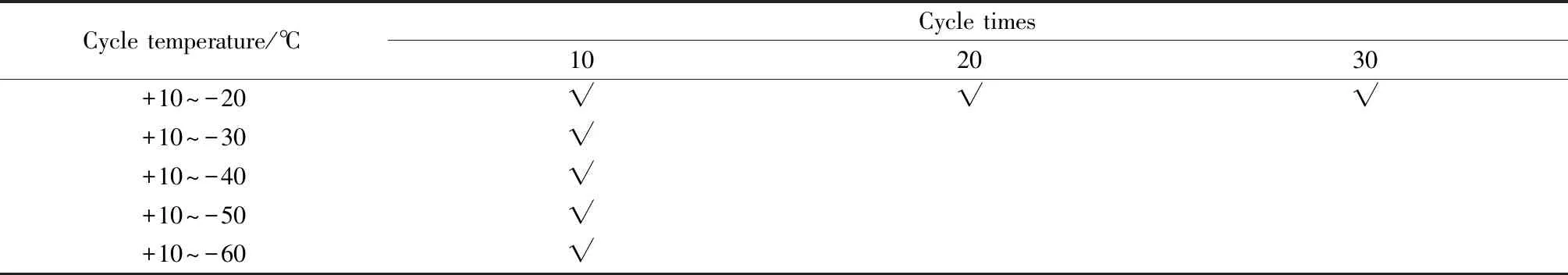

本文主要采用TR-TSDR-70酒精冻融循环试验机对陶粒体积含量为40%的混凝土试样进行冻融,冻融循环最低温度分别为-20 ℃、-30 ℃、-40 ℃、-50 ℃、-60 ℃。通过分离式Hopkinson束杆试验装置对冻融循环后的试样进行冲击压缩试验,研究不同冻融循环条件对混凝土动态力学性能的影响,为实际工程应用提供基础实验数据和理论指导。

1 实 验

1.1 试样制备

陶粒混凝土试样尺寸为150 mm×150 mm×100 mm,陶粒体积含量为40%,设计强度为C40,水灰比为0.4。

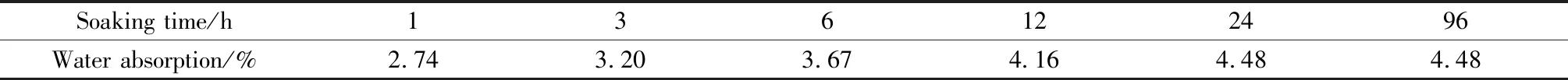

水泥选用P·Ⅱ 42.5普通硅酸盐水泥。细骨料河砂选用鄱阳砂,细度模数为2.7,粒径级配为Ⅱ区中砂,表观密度为2 600 kg/m3,堆积密度1 620~1 660 kg/m3,吸水率为1.4%。粗骨料选用强度为800级的碎石型页岩陶粒,直径为5~20 mm,堆积密度为744 kg/m3,表观密度为1 368 kg/m3,吸水率如表1所示,无其他外加剂。

表1 页岩陶粒吸水率Table 1 Water absorption of shale ceramsite

1.2 冻融循环试验

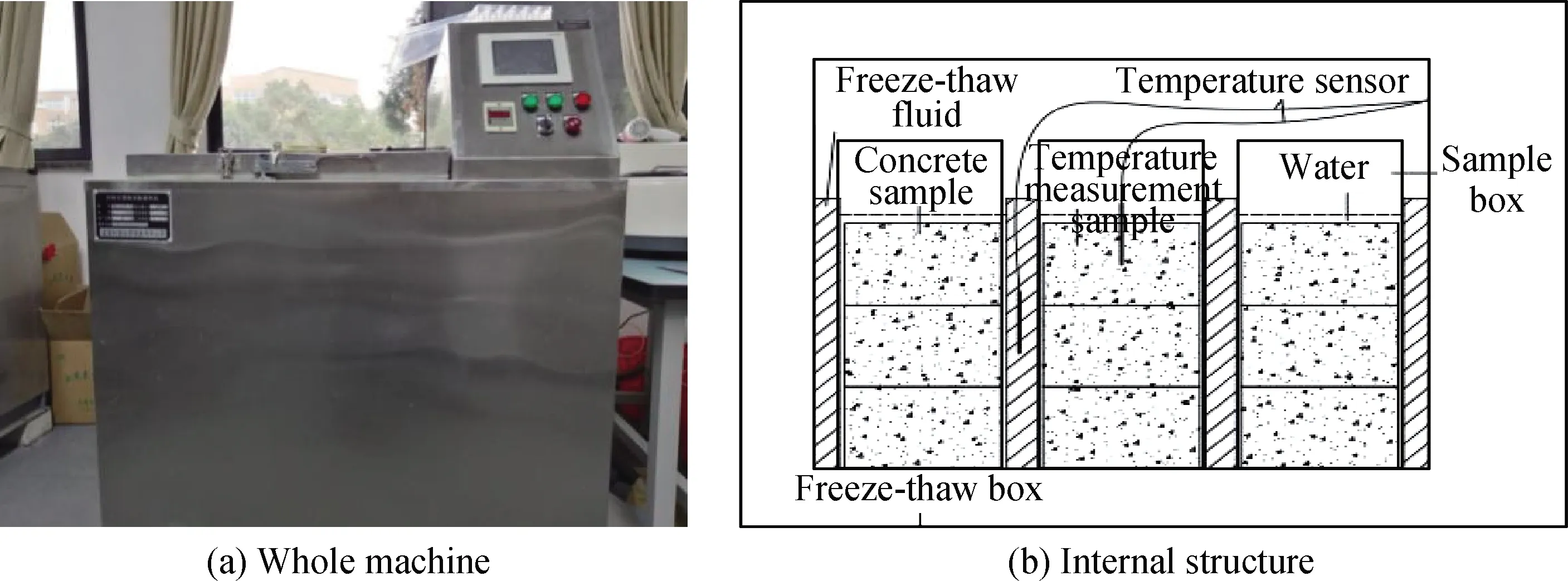

冻融循环试验在TR-TSDR-70酒精冻融循环机中进行,冻融循环机及内部结构如图1所示。

图1 酒精冻融循环机Fig.1 FTC machine with alcohol

参照《普通混凝土长期性能和耐久性能试验方法》(GB/T 50082—2009)的规定进行试样的快速冻融试验。试验前,对试样先进行质量、高度和超声波波速测量,再于常温水中浸泡96 h,然后进行冻融。表2为试样的冻融循环方案。

表2 冻融循环方案Table 2 FTC scheme

1.3 动态压缩试验

试样的动态压缩试验在Hopkinson束杆试验装置上进行。装置如图2所示,该装置主要由发射加载装置、转换杆、转换块、入射束杆、透射束杆、吸收装置等组成。入射束杆、透射束杆均由25根横截面为30 mm×30 mm的方杆组成,入射束杆长2 m,透射束杆长1.5 m,材质均为弹簧钢,密度为7 710 kg/m3,弹性模量为200 GPa,泊松比为0.26。

图2 SHPB束杆装置图Fig.2 SHPB installation diagram

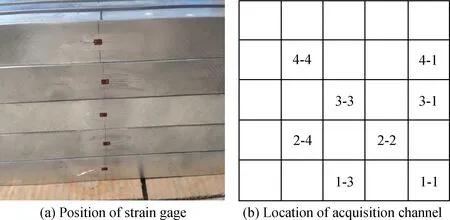

图3(a)表示各杆上应变片的位置,应变片均贴在细杆的对称位置,通过桥盒以半桥的形式连接到瞬态信号采集仪上。根据试样受力的对称性,没有采集全部杆上的信号,仅采集了部分杆上的信号,图3(b)标记了信号采集杆的位置。

图3 数据采集点位置Fig.3 Location of data collection point

假设Hopkinson束杆上每对单杆均满足Hopkinson的两个基本假定,则混凝土应变率s(t)、应力σs(t)和应变εs(t)计算公式可分别由式(1)、(2)和(3)表示:

s(t)=2C0L0[εI(t)-εT(t)]

(1)

σs(t)=EAA0[εI(t)+εR(t)]

(2)

εs(t)=∫t0s(t)dt

(3)

式中:εI(t)、εR(t)、εT(t)分别表示入射波、反射波、透射波信号;C0为杆中的弹性波波速;A0表示压杆和试样端面接触面积;L0为试件的长度;C0=E/ρ0,E为压杆的弹性模量,ρ0为压杆的密度。

2 结果与讨论

2.1 冻融循环试验结果

2.1.1 冻融循环对试样表面破坏的影响

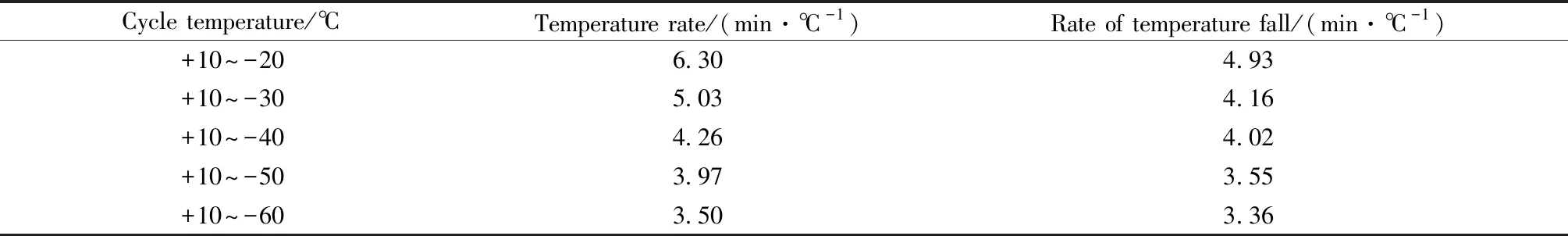

对试样进行冻融循环,各个温度下冻融循环速率分别如表3所示。

表3 冻融循环速率Table 3 FTC rate

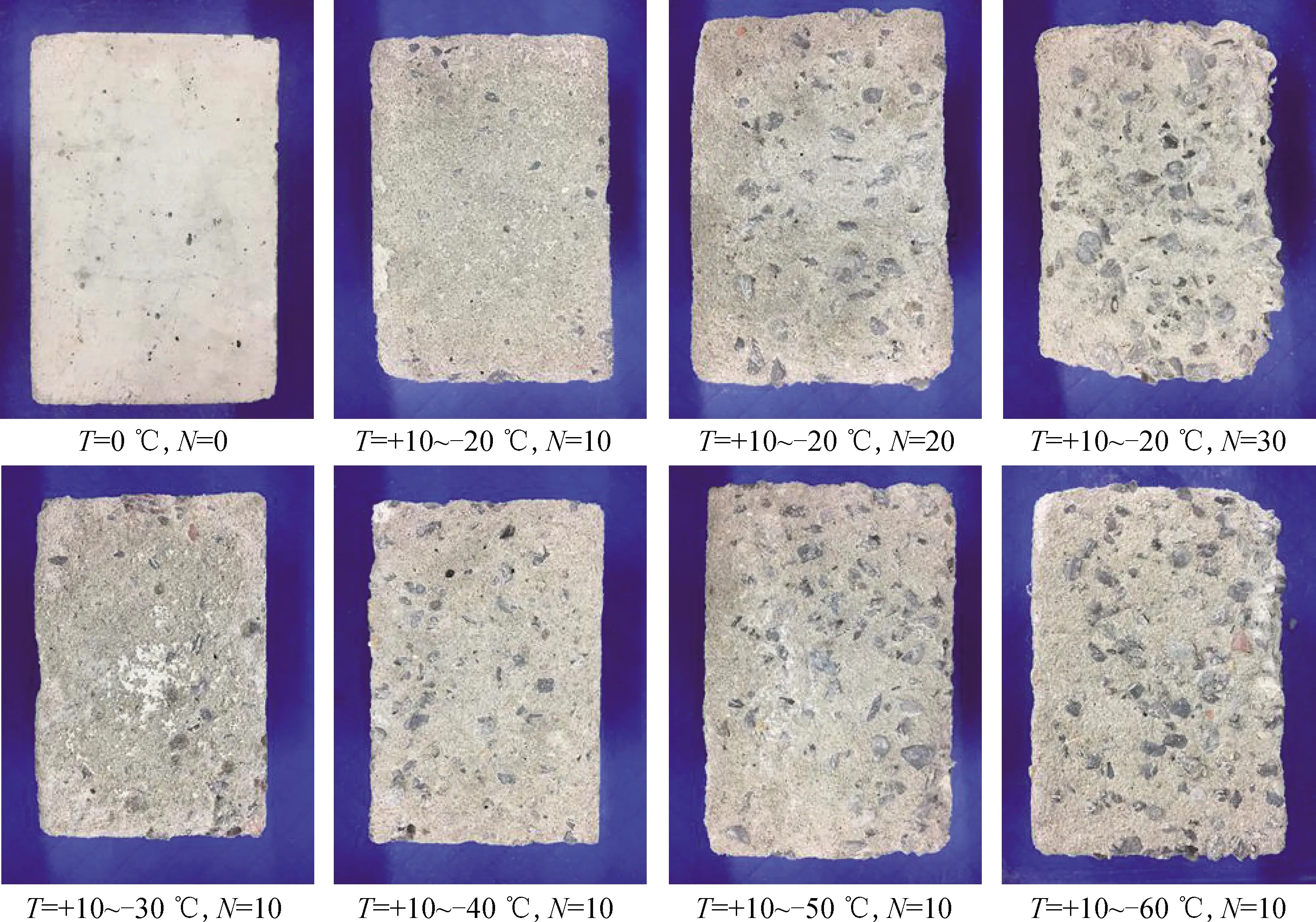

冻融循环后试样表面如图4所示,其中T代表循环温度,N代表循环周次,控制冻融循环温度为+10~-20 ℃,随着冻融循环周次的增加,试样表面剥落加剧,当循环周次达到30次时,试样剥落严重,外形也有些许变形。

图4 冻融循环周次和温度对陶粒混凝土表面破坏的影响Fig.4 Effects of times and temperatures of FTC on surface damage of ceramsite concrete

对相同循环周次(10次),循环最低温度不同时,随着最低温度的降低,试样骨料外露量越来越多,但外形还维持原状基本不变。冻融循环试验时,混凝土冻胀过程中,内部产生的静水压力可近似为各向均匀的拉或压应力,而对于混凝土等脆性材料而言,抗拉强度远低于抗压强度,总是更容易产生拉应力破坏,所以,冻融循环过程中的损伤总是由局部的拉伸破坏引起。

2.1.2 冻融循环对试样弹性模量的影响

通过对冻融循环试验前后试样超声波波速的测量,计算试样的弹性模量(Em),计算公式如下:

Em=(1+v)(1-2v)1-vρc2

(4)

式中:c为测得的超声波波速;ρ为试样的密度;v为试样的泊松比。

试样内部空隙和裂纹越多,超声波波速就会越小,试样的弹性模量也会越小。测量选取3个采集点,每个点采集波速3次,共9次,以平均值作为该试样的超声波波速。

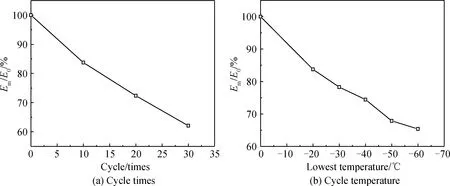

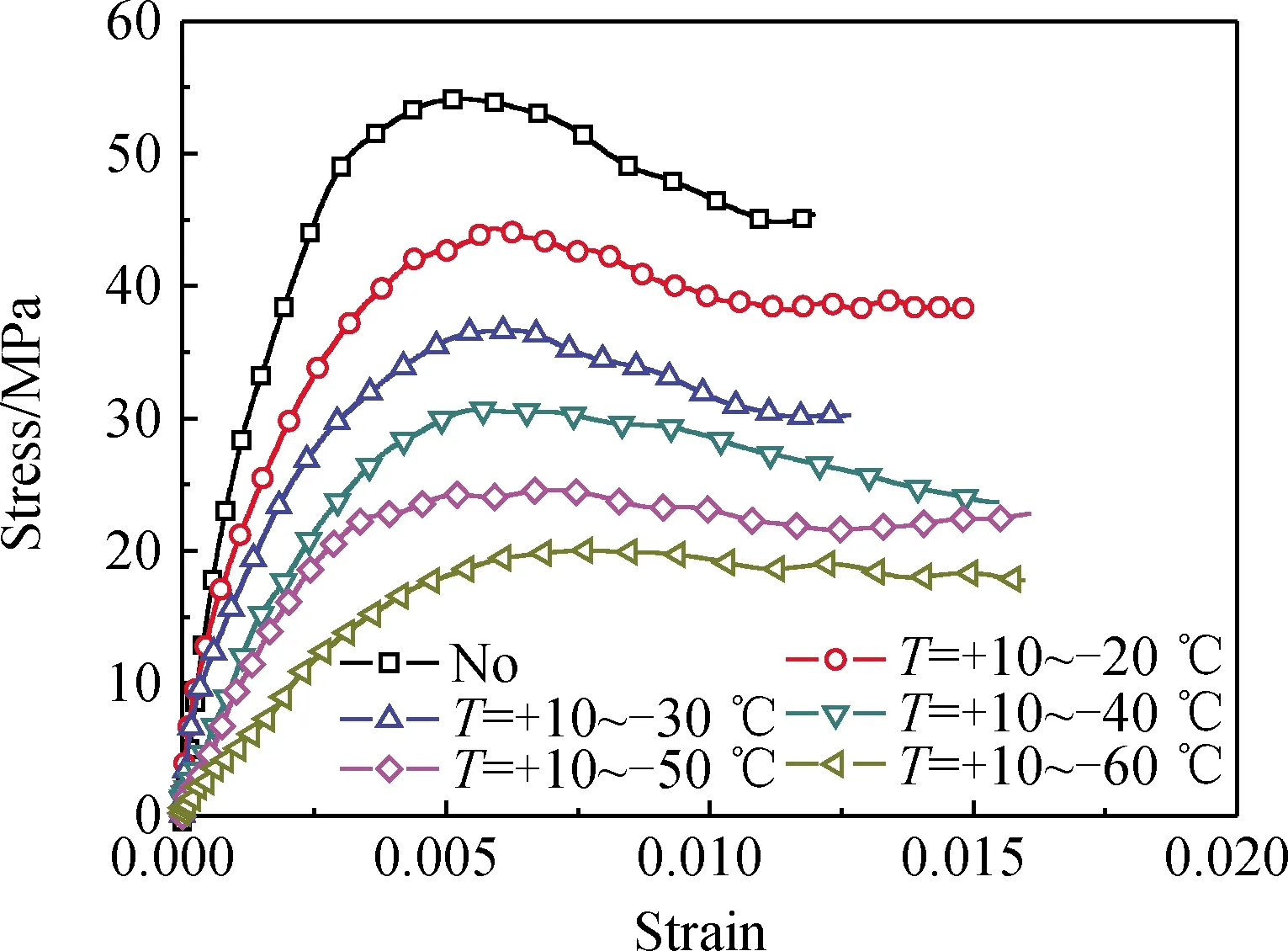

计算出每组试样冻融前后弹性模量并取平均值,再计算出冻融循环后试样的弹性模量(Em)与冻融前弹性模量(E0)的百分比,绘出折线如图5所示,从图中变化趋势可以看出,冻融循环周次的增加和冻融循环最低温度的降低均会使混凝土弹性模量降低。当循环周次达到30次时,混凝土的弹性模量仅为未冻融时的60%左右。

图5 陶粒混凝土冻融循环后弹性模量改变量Fig.5 Changes in elastic modulus of ceramsite concrete after FTC

弹性模量改变主要原因是水结冰产生体积膨胀,引起内压增加,当局部压力超过混凝土承压(或拉)强度时,内部孔隙与裂纹增大,导致整体强度降低,弹性模量减少。

2.2 动态压缩试验结果

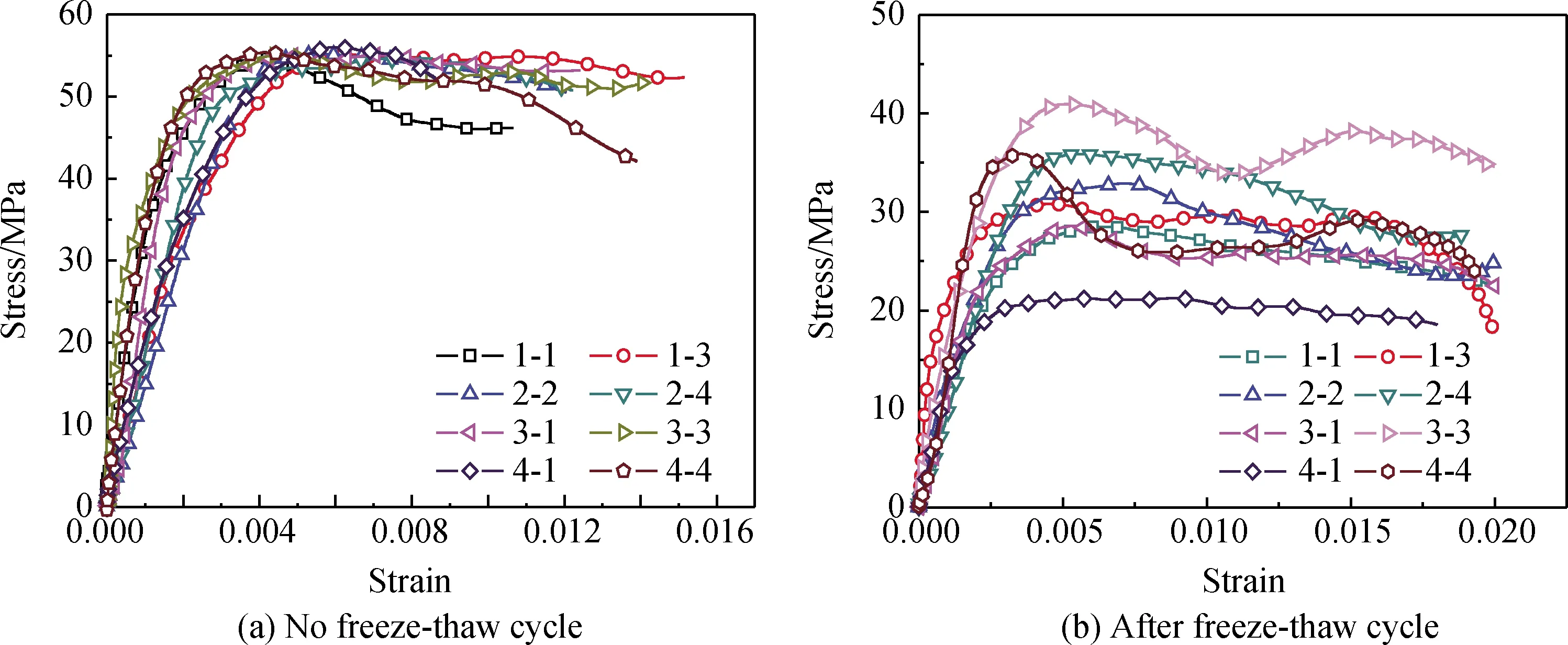

既要动态压缩试验后的试样产生破坏,又要有较高应变率且气压可控,因此在进行了几组试验后确定控制试验的应变率在100~110 s-1之间。对未冻融的试样和冻融循环后的试样在该应变率下开展动态压缩试验,图6(a)为未经冻融循环试样采集到的1组应力-应变信号曲线,图6(b)是经冻融循环后试样的1组应力-应变曲线,将后者得到的最大应力、最大应力对应的应变统计到表4中。观察发现各通道应力-应变曲线的试验数据相差较大,造成该种现象的原因可能是:(1)混凝土特有的材料不均匀性使不同位置压杆采集到的信号有分散性;(2)冻融循环过程内部损伤加剧,使不同部位处的裂纹发展程度出现差异。一般情况下,试样边缘处的损伤大于试样内部区域。为得到整个试样的应力-应变规律,将8个通道采集的数据进行平均,得到应力-应变曲线,主要影响因素是最大应力和最大应变。实际发现总是通道2-2的结果最接近平均值,因此也可以采用通道2-2的应力-应变曲线来表示试样的应力-应变曲线。

图6 测试通道的应力-应变曲线Fig.6 Stress-strain curves of test channels

表4 测试通道采集的信息Table 4 Collection information of test channels

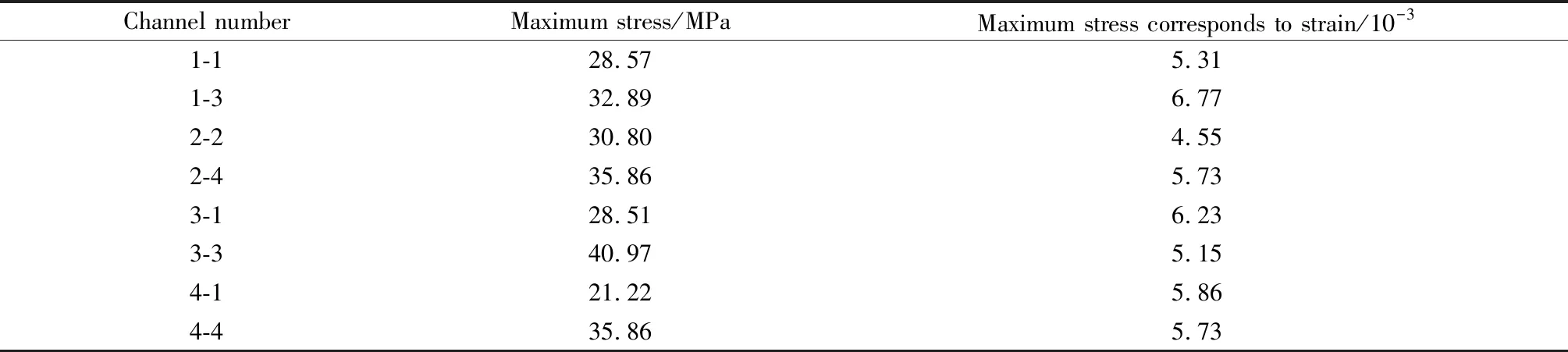

2.2.1 循环周次对试样应力-应变的影响

图7 冻融循环周次对应力-应变曲线的影响Fig.7 Effects of FTC times on stress-strain curves

测得在冻融温度区间为+10~-20 ℃,循环周次为0次、10次、20次、30次冻融后试样的动态应力-应变曲线如图7所示。观察表明,相同冻融循环温度区间,随着冻融循环周次的增加,试样抗冲击能力明显降低,循环周次为30次时,最大应力约为未冻融试样的26.4%,最大应力所对应的应变随着循环周次的增加而增大。

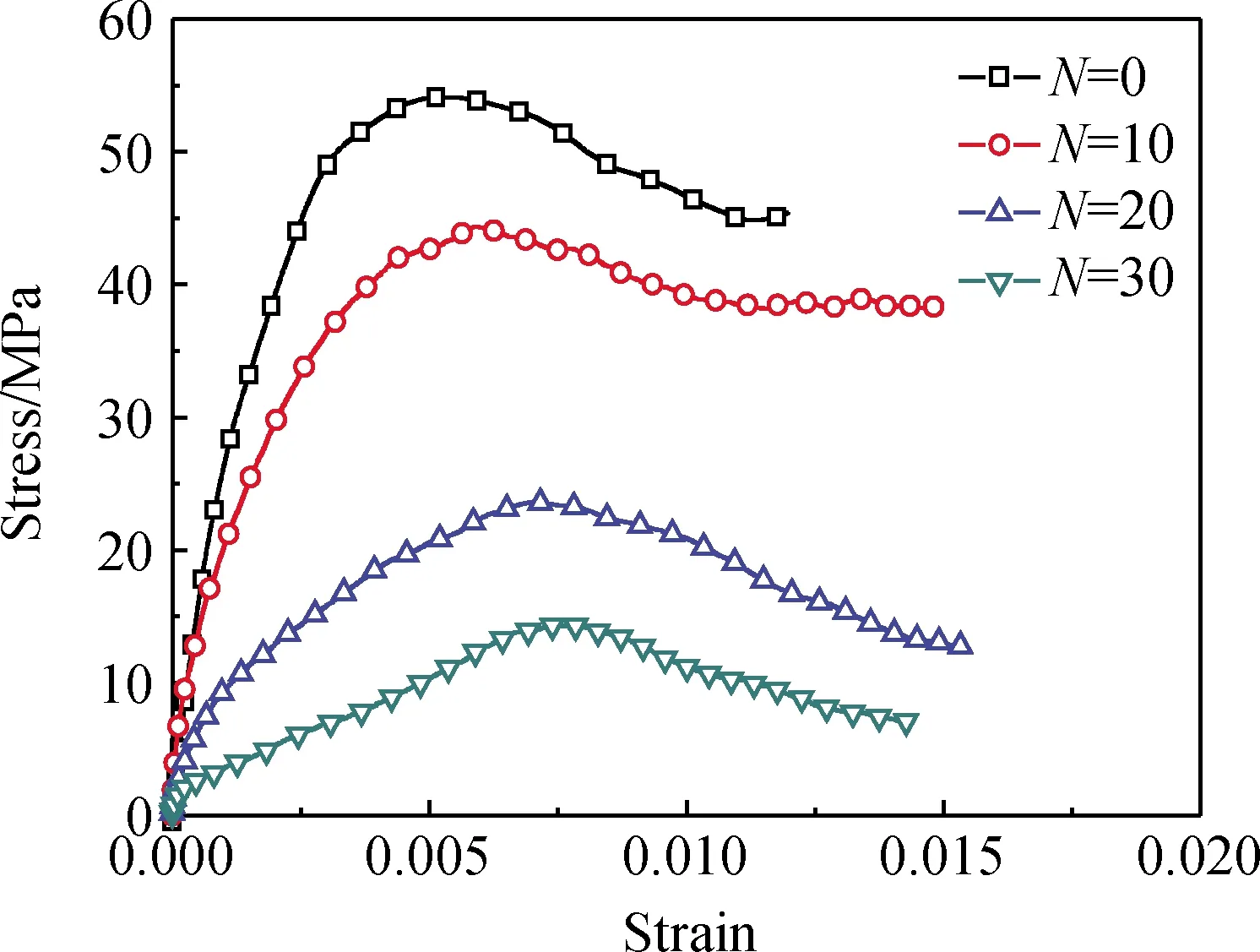

2.2.2 循环温度对试样应力-应变的影响

为考察冻融循环温度对材料力学性能的影响,控制所有试样的循环周次为10次,循环温度区间分别为+10~-20 ℃、+10~-30 ℃、+10~-40 ℃、+10~-50 ℃、+10~-60 ℃和未冻融的试样,则可测得试样动态应力-应变曲线如图8所示。可以观察到,在相同冻融循环周次的前提下,随着循环最低温度的降低,试样抗冲击能力降低,最大应力所对应的应变随着循环最低温度的降低而增大。出现该结果的原因是随着循环温度的降低,损伤累积出现裂纹或裂纹进一步扩展,试样内部结构变得酥松,从而使混凝土最大应力降低。

2.2.3 冻融循环周次对试样最大应力的影响

对冻融循环温度区间为+10~-20 ℃,循环周次分别为0次、10次、20次和30次的陶粒混凝土进行冲击压缩试验,得到的最大应力随冻融循环周次变化的关系如图9所示。

图8 冻融循环最低温度对应力-应变曲线的影响Fig.8 Effect of the lowest temperature of FTC on stress-strain curves

图9 最大应力与冻融循环周次关系Fig.9 Relationship between the maximum stress and the cycles of FTC

从图9可以看出,陶粒混凝土的动态抗压强度随着冻融循环周次的递增而减少,经10次冻融循环后,陶粒混凝土动态抗压强度下降至原来的84%左右,在此期间冻融循环对混凝土试样已造成了不可回复的损伤,继续进行冻融,内部微裂纹扩展加剧,导致强度下降速度加快,当循环周次达到20次时,这一阶段强度下降的最快,强度下降至原来强度的50%左右,当循环周次达30次时,损伤累计达到某一阈值,强度下降速率减缓,损伤已经非常严重,此时陶粒混凝土动态抗压强度下降至原来的26%左右。

2.2.4 各影响量之间的关系

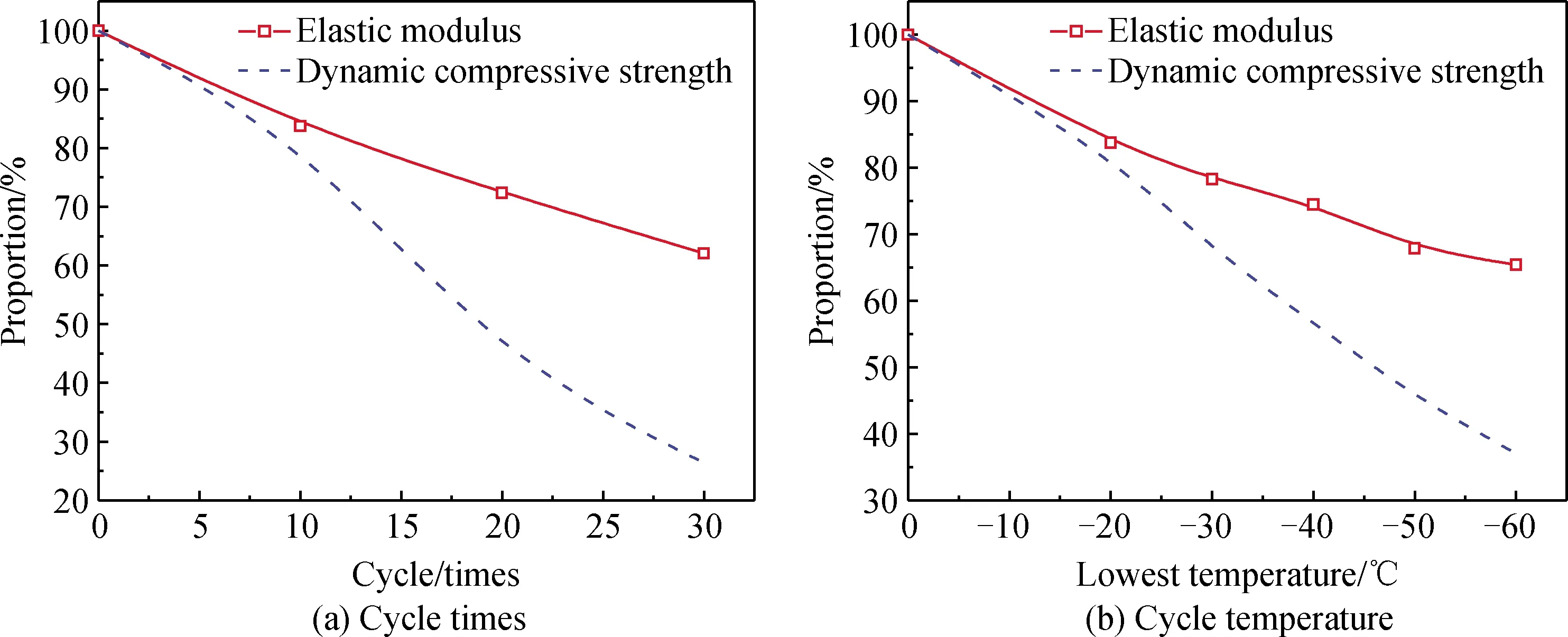

综合上述测量结果,可得到陶粒混凝土的弹性模量、动态抗压强度随冻融循环周次和循环最低温度改变的变化规律,如图10所示。从图10看出,弹性模量、动态抗压强度均随冻融循环周次增加和循环最低温度降低而变小,其中动态抗压强度受冻融循环条件影响更明显。

图10 弹性模量、动态抗压强度与冻融循环条件的关系Fig.10 Relationship between elastic modulus, dynamic compressive strength and FTC conditions

3 结 论

(1) 在冻融循环作用下,试样表面出现剥落现象,随着冻融循环周次增加与最低温度降低,混凝土试样剥落加剧,骨料外露量增多,弹性模量降低。改变冻融循环周次对试样的弹性模量影响较大,当循环周次达到30次时,混凝土的弹性模量仅为未冻融时的60%左右。混凝土弹性模量随冻融循环最低温度的降低基本呈线性递减趋势。

(2) 冲击压缩试验表明,不论是增加冻融循环周次还是降低冻融循环最低温度,陶粒混凝土动态抗压强度均会降低,当控制循环温度区间为+10~-20 ℃,循环周次为10~20次时强度下降最快,当控制循环同次为10次时,改变最低循环温度,此时动态抗压强度逐渐降低,且最大应力所对应的应变随着抗压强度的降低而增大。在降低值相同条件下,增加冻融循环周次对抗压强度影响更明显。