钢厂原料仿真排产系统研究

文 / 徐林伟 何 洪

一、 引言

钢铁企业原料系统是一个接受、贮存、加工处理和混匀钢铁冶金原料的场地,具有贮存原料、加工原料、配矿和混匀的功能。其系统作业流程复杂,各个系统相互协同作业操作的影响因素多,尤其当物料品种、生产能力、物料配比等各生产需求发生变化时,决策层很难准确做出应对系统变化的有效实施方案。传统生产模式人工判断决策比重较大,易出现因岗位工经验不足、误判断等不必要的损失。为解决上述问题,需要开发相应的排产计划系统解决现场依靠经验的问题。对于这样的排产系统,不仅仅要考虑各种设备、物料批次、产能等影响因素,还需要考虑现场调度随机性的因素。传统的数学规划法方法实现这样的排产计划,往往假设条件较多,理论上能获得最优解,但是因无法描述系统的动态变化,而且计算量极大,无法实现对需求变化的快速响应,因此缺乏实用性。而采用离散系统仿真引擎搭建完整的原料场全三维仿真模型,包含全工艺流程与生产管理相关调度控制算法逻辑,能考虑系统复杂约束关系,同时能考虑系统动态随机复杂性,所以可以真实反映系统的变化性和随机性。同时仿真模型可通过动画演示,能直观的反映实际系统生产运营问题。

综上,利用计算机模拟仿真技术,结合实际生产日课作业、设备运行状态、实时料场信息及用户槽消耗等情况,嵌入现场生产控制逻辑模拟未来料场生产运营情况,自动生成用户槽作业流程指导,可使岗位工人更加科学合理地安排各项物料输送,减少目前人工排产带来的各种失误决策,能降低堆取料机走行距离、原料吨公里运行总里程,以及更好地提高原料输送产能。

二、钢厂原料仿真排产系统模块组成

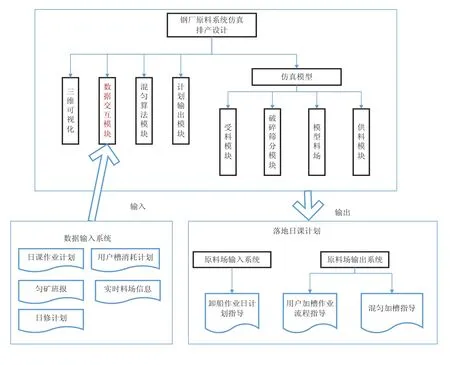

钢厂原料仿真排产系统结构图及主要模块如图1所示。

1.三维可视化设计

三维可视化设计包括:转运站、码头、道路以及CAD工艺布局图等三维导入到仿真模型,可以增加仿真的可视化效果,但是这些模型在整个仿真模型中属于静态图形,不参与仿真计算。整个模块采用层次化建模方法,有利于控制这些静态图形是否显示。在模型调试阶段这些静态图形可以关闭,加快仿真模型的运行速度,从而提高仿真模型调试效率。

2.数据输入系统设计

根据仿真模型和生产计划的要求,数据输入系统包含:用户槽数据、卸船计划数据、要料变更计划数据、堆场输入数据、胶带机检修计划数据、混匀班报计划数据、混匀大堆计划数据、胶带机传递状态数据、堆取料机传递状态数据。这些数据主要用于仿真模型的初始化、仿真计算以及仿真调度。

3.数据交互模块设计

主要通过OPC相关软件获取现场数据,并通过数据库构建现场数据与模型之间通讯桥梁,从而实现模型与生产的结合,如图2。现场生产数据来源主要分为两大部分,其中一部分为从原料场现有基础自动化系统L1获取生产设备运行状态、皮带称等实时重量以及相关设备数据。在大型控制系统中,有多个实现各种功能的监控子系统,为了实现对这些子系统的集中管理与监控,所有子系统中设备运行数据都集中在网络数据库中统一存储管理。OPC是目前通用的软件互操作标准,设备驱动程序一般都以OPC Server的形式提供,但OPC Server不能直接与网络数据库(如SQL Server)进行通信。可通过第三方软件(如OPC Client for SQL)作为连接OPC Server 与数据库的中间件,获取到现场层数据并作为模型输入数据来源之一。另一部分则来自过程计算机系统L2获取相关作业计划等相关生产数据,此类数据依照特定模板存储在数据库中。最后,仿真软件直接与数据库进行数据读取交互,实现模型与现场数据交互。

图1 原料系统仿真排产系统结构图

图2 原料系统仿真排产系统数据接口

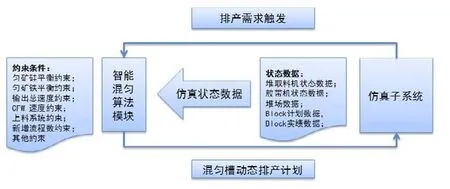

图3 原料系统仿真排产系统混匀模块

4.混匀算法模块设计

智能混匀算法模块用于响应仿真过程中混匀槽选料策略和切槽速度的计算需求,实现满足于仿真要求的动态排产工作。算法模块以工艺需求和设备限制为约束条件,以仿真模型运行状态数据为输入条件,根据优化需求建立数学模型,通过数学规划和组合优化相关算法完成对模型的求解。根据仿真与实际紧密联系的要求,算法在设计过程中着重分析了生产一线专家的经验,采用了基于专家思想的“贪心”策略求解方案,在保证优化效果的前提下提升算法的指导功能。

智能混匀算法模块集成到仿真子系统之中,数据交互在内存中进行。算法模块以被动触发方式与仿真子系统进行联动,仿真子系统根据运行状况发送排产需求并传递仿真状态数据,算法模块被调用接收数据并完成计算,结果以动态排产计划的形式向仿真子系统发送,完成整个联动过程,如图3所示。

5.计划输出模块设计

通过仿真模型提前预演下一班次作业,记录各项作业流程执行顺序、作业流程执行时关联使用设备、作业流程执行关联运输物料(包括其品种、堆存地址、输送量)、作业流程执行所需时长等相关信息,最终以表格方式输出各项作业流程。

6.仿真模型设计

仿真模型设计搭建包括受料系统、料场系统、供料系统等。受料系统包括海运受料系统和胶带机受料系统;料场系统包括煤场、矿石料场以及混匀料场;供料系统包括原料场内部转运供料、煤输出系统及矿石输出系统。

三、钢厂原料系统仿真排产系统优势

与现有技术相比,仿真排产系统主要的优势体现在:

1.应用面向对象技术建立钢铁原料系统各部分模型,为每一个实体提供了丰富的消息通讯接口,仿真模型在调度控制上的实时性、灵活性、丰富性都具有明显优势。

2.模型相关模块和代码进行封装,为相似系统的仿真建模提供了模块化支持,其可移植性、可重复性、可扩展性上都具有明显优势。可以灵活组建成各个钢厂的原料系统仿真模型。

3.用仿真生成排产计划,比传统数学方法生成排产考虑的因素更充分,排产计划实施性更具操作性。

4.可以统计更多的指标信息:如设备利用率,各个系统的产能,流程冲突次数等。

5.可视化效果更好,仿真排产系统有非常直观的三维显示效果,仿真生成排产的同时,操作人员可直观地看到系统的运行状态,可直观判断生成排产过程是否存在不合理的情况。

四、钢厂原料系统仿真排产系统案例

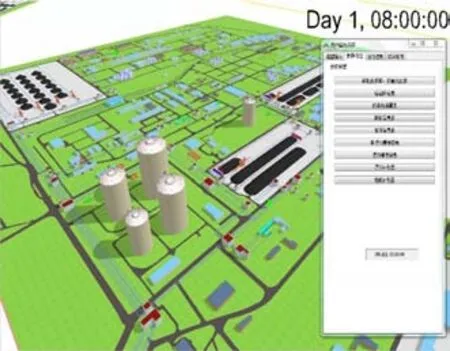

以某钢厂原料布局设计图为布置方案建立仿真模型,同时连接各个系统的输入数据,原料排产系统如图4。

图4 原料系统仿真排产系统混匀模块

图5 排产计划

通过运行仿真模型就可以得到钢厂中控工人可以使用的排产计划,如图5所示,排产计划包含原料的输送起点(相应的物料堆)、计划启动时刻、输送物料的品种、输送物料的总量、输送物料的终点(客户槽)以及使用的胶带机路线,该排产计划可用于实际生产。通过现场使用该排产计划可减少堆取料机走行距离,以及物料总吨公里运输距离,可降低企业运营成本。

五、结论

采用离散系统仿真引擎及混匀算法建立钢厂原料排产系统模型获取现场实时状态数据提前生成输送计划,有利于钢铁企业的生产管理,减少目前人工排产带来的各种失误决策,能更好地提高原料输送产能。目前国内各大钢厂正在做智能化转型,原料排产系统是智能系统的重要组成部分,排产决策系统可以减轻原料中控人员工作量,同时能给企业带来一定的经济效应。