双进双出钢球磨煤机直吹式制粉系统灵活性安全经济运行

华能湖南岳阳发电有限责任公司 钟世有 王 磊 袁 旭

电厂生产过程中,双进双出钢球磨煤机直吹式制粉系统,属于电厂中电能消耗量最大的构成部分,几乎占比整个电厂整体用电量的20%,其在构成组件上主要以钢球煤机和给煤机两大设备构成。但目前此系统在运行期间仍存在较多的安全性问题,同时在运行期间的系统生产效益也具有较大的提升空间,导致系统运行经济性下降。

华能岳阳电厂是湖南电网装机容量最大的火力发电厂。投产初期制粉系统耗电率较高,制粉单耗一度超过32kWh/t,高于国内同类机组平均水平。在近年的运行中深挖制粉系统节能潜力,运行维护水平不断提高,制粉单耗降低到26kWh/t 左右,实现了双进双出钢球磨煤机直吹式制粉系统的灵活性提升,且在安全经济运行方面也取得初步成效。

1 双进双出钢球磨煤机

1.1 制粉研磨原理

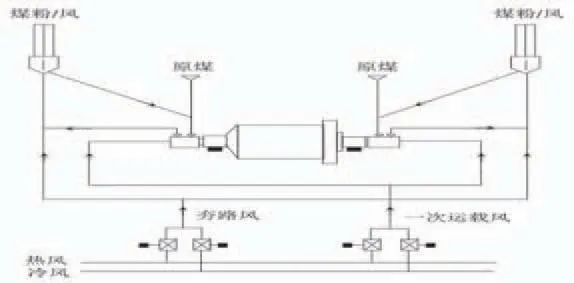

图1 双进双出钢球磨煤机系统简图

双进双出钢球磨煤机由两个完全对称的回路组成,原煤通过变频起重式给煤机送入落煤管中,再由螺旋输送装置的旋转运动将煤送入至磨煤机内。待原煤被磨煤机磨粉干燥后,由风、粉气流按原煤落入磨煤机的反方向将煤粉带出球磨机进入煤粉分离器进行分离,煤粉经过分离后,颗粒符合标准的通过分离器出口经煤粉管道送至燃烧器,而颗粒较大的则落入中口轴重新进入研磨机再次研磨。

1.2 磨煤机钢球最佳装载量

在双进双出钢球磨煤机直吹式制粉系统构成中,磨煤机的钢球装载量变化对于钢球磨筒之内的空间变化具有很大影响,同时其也会影响到钢球磨制煤粉的作业效率[1]。相关理论研究显示,磨煤机与钢球量之间出力比率呈0.6次方正比关系,功率比率呈0.9次方正比关系,在此理论基础之上,一旦钢球装载量数值高于最适宜参数值,那么设备的出力增力会低于设备功率所消耗的增加数值,但此时设备的实际制粉单耗却会出现增加的状况[2]。此时为进一步降低制粉系统的单耗量,同时提升磨煤机出力效果,就必须做好磨煤机设备上钢球装载量时刻处于最佳参数值处理工作[3]。通常情况下,磨煤机设备上的钢球最佳装载量数值会受到不同指标变化的影响,各类指标分别包括临界转速、充球系数、滚筒容积以及设备本身的转速等,目前大部分电厂在生产期间,在进行最佳状态量的调整时均会借助试验的方式进行更适宜本厂生产所用的装载量。

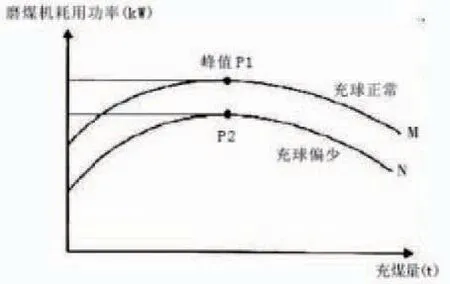

本次研究中的华能岳阳电厂生产期间,所投用的磨煤机型号为RKD420/650,且在进行磨煤机钢球最佳装载量的确认时,将磨煤机的“峰值”设定为一个关键性的参考依据,而在进行磨煤机“峰值”确认时,主要进行了如图2所示曲线计算工作。

图2 磨煤机功率曲线图

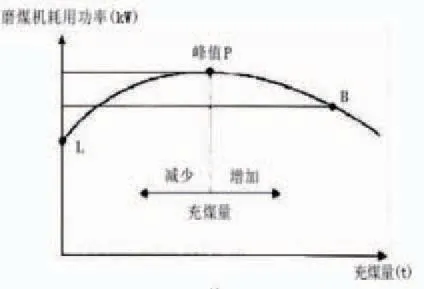

图3 磨煤机功率曲线图

图2中M 主要视作最佳钢球装载量的磨煤机运行功率计算曲线,其中P1所指代的是磨煤机的“峰值”点,当设备内钢球的磨损量过高时、且充球工作开展不及时,磨煤机的运行功率就会呈现下降趋势降为N 曲线,此时“峰值”也会随之降到P2,并伴随设备出力不足问题产生。对于此类状况,在进行磨煤机钢球最佳装载量处理时发现当设备“峰值”参数为1400kW 之时为最佳装载量,最终初步实现了双进双出钢球磨煤机直吹式制粉系统运行的灵活性及经济性提升管理目标。

1.3 载煤量调整

当最佳钢球装载量确认基础上,磨煤机的内存煤量变化会与耗用功率间呈现如图3所示的关系,其中L 点为未将煤添加至最佳钢球装载量之内的设备功率数值,随着煤量的添加设备的功率也随之产生变化,L 向右不断移动接近峰值时,此过程钢球与煤开始混合,其研磨介质重心也开始发生变化,即与磨煤机旋转轴相接近,随后磨煤机功率逐步降低,降低至B 点后得到了钢球与煤最佳混合比,磨煤机设备的出力也更具稳定性和安全性。此时需注意绝不能继续增加填煤量,否则钢球会直接“浮”于煤中,降低研磨成效的同时影响系统运行的灵活性,甚至诱发磨煤机设备随之形成“堵煤”问题[4]。通过上述分析后,在进行载煤量调整时发现,当在设定B 点为最佳载煤量时该点处于磨煤机的“峰值”右侧50kW 范围内,此时的磨煤机出力处于最佳稳定状态且系统运行的灵活性也比较突出,最终实现了华能岳阳电厂生产的经济效益最大化目标。

1.4 制粉系统启停问题

在生产过程中,双进双出钢球磨煤机直吹式制粉系统运行时发现设备制粉系统的启停次数日益增长。对于此种现象,首先进行了理论层次的分析,根据双进双出钢球磨煤机直吹式制粉系统运行原理,当制粉系统的启停次数及频率越来越高时,系统内的钢球磨空载的时间必然会随之开始增加,后续则会造成制粉系统的单耗开始随之增长[5]。对于此类问题,在解决时先行开展了以系统运行为核心的专项设备治理工作,从而提升系统运行的灵活性;其次针对现有的系统运行逻辑进行了优化,为后续磨煤机的运行安全性进行了调整,实现合理安排。一系列技术处理后双进双出钢球磨煤机直吹式制粉系统的启停次数开始降低,节省磨煤机空载电能消耗量的同时为生产效益提升起到了重要的促进作用。

2 风量和风温控制

当双进双出钢球磨煤机直吹式制粉系统正常运行时,煤粉的磨制以及干燥度变化主要受到风温及风量两项因素的影响。一般而言,系统中燃料沿着筒体长度方向的分布状态以及磨煤出力情况,在很大程度上会受到磨煤机筒体内实际通风变化情况所影响[6]。例如,当筒体内风量极小时会导致燃料均停留于筒内进口位置,导致筒体出口位置的钢球无法得到充分利用,进一步造成筒内能量被浪费于金属磨损及发热现象上,导致生产经济效益受影响。

与此同时,由于受到磨煤机筒内的风速并不高因素影响,筒出口位置已合格的一部分煤粉却无法被气流带出,真正从筒内被带出的仅为少量细煤粉,从而影响了磨煤机出力成效下降。华能岳阳电厂在此时进行风量的控制时,通过一次运载风风量的逐步增加,显著就沿着筒体长度方向上燃料对于钢球的利用现状实现了改善,不仅优化了磨煤机的出力情况,同时在电能消耗量的节省方面也发挥了明显的促进效果,最终确认了磨煤机运行时的最佳风量为10~18kg。

进行煤粉干燥风处理时,当风温越高时更利于提升煤粉着火率,但此过程中需注意,风温的高度需受到双进双出钢球磨煤机直吹式制粉系统防爆条件的限制,且磨煤机轴承工作本身也具备极高的可靠性,从而促使系统运行期间安全性更高[7]。在调查分析本厂煤质特性及磨煤机工作实况后,充分将调查结果与制粉系统试验结果相结合,得出本厂中磨煤机设备出口位置的风粉气流风温应控制在60~95℃之间,尽量降低冷风使用,保证锅炉空预器使用系数,提高机组效率。

综上,在双进双出钢球磨煤机直吹式制粉系统运行期间,对其在运行期间的经济性、安全性及灵活性产生影响的因素十分繁杂。此时想要进一步保障系统运行的经济性、安全性及灵活性,就须充分结合所在电厂的实际生产现状,分析现有的煤质特性、设备构成特征等因素,为后续的系统运行提供硬件构成层面的保障,同时还需积极采取各项技术处理手段,控制运煤数量及钢球装载量,提升系统运行灵活性的同时对于生产安全质量提升也能起到助推效果,最终为整个电厂的经济效益增长奠定坚实的基础。