实压法测量可倾瓦顶部间隙紧力的探讨

华能应城热电有限责任公司 王艳彬

轴承是汽轮机组的重要组成部分,其工况将直接影响机组的安全和经济运行。可倾瓦轴承是径向支撑轴承的一种,也称密切尔式径向轴承。可倾瓦轴承具有3~12块瓦块,瓦块在支持点上可自由倾斜,形成良好的油膜。油膜在转子旋转的动压力作用下,使每个瓦块可单独自由地调整中心,使其本身适应良好的油膜。下图为某350MW 机组#2可倾瓦,采用上下、中分面、双向可倾瓦轴承,其间用螺栓和定位销连接,下轴承靠近水平中分面出的两侧装有销子,用于防止轴承体转动。

轴承不仅承担转子运行时旋转产生的径向力和轴向力,同时在转子与轴承间形成隔离润滑油膜,防止动静部件碰磨并带走因摩擦产生的热量。轴承的振动、瓦温高等故障将直接影响到机组的安全运行,因此要求轴承的检修工艺必须精益求精,本文针对某350MW 机组#2可倾瓦的检修,提出了一种可倾瓦顶部间隙、紧力测量的新方法。

1 可倾瓦轴承顶部间隙、紧力的测量

1.1 可倾瓦的结构特点

汽轮机组在运行状态下,轴承外壳受热膨胀影响导致其温度较轴瓦温度高,因此需在冷态下使瓦盖对轴瓦施加一定的紧力,以便保证在运行状态下瓦盖仍能压紧轴瓦,以减少轴瓦的振动。因此可倾瓦紧力测量的准确性至关重要。

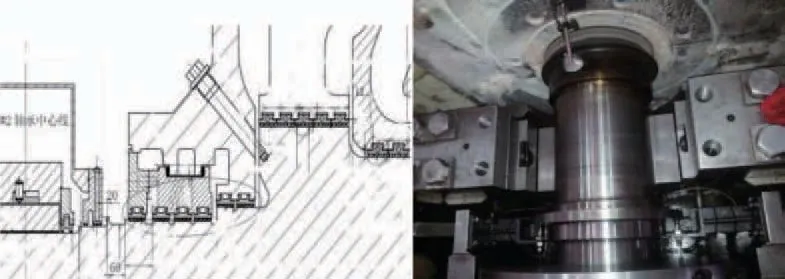

某350MW 机组因高压缸后轴封至#2轴承箱设计距离较短(见图1,不到100mm)无法添加常规保温,由于设计原因高压缸平衡活塞后轴封采用6+7共计13道汽封环,机组运行时该处温度高达300℃,导致高压缸后轴封漏汽。同时因高压缸后轴封汽封环较少,导致轴瓦、轴承箱及转子受热膨胀。轴瓦、轴承箱、转子因材质不同,受热膨胀系数不同,使汽轮机组在热态下该轴瓦紧力及顶部间隙与冷态时数据发生变化,增加了该可倾瓦在检修中紧力及顶部间隙调整的难度。

图1 某350MW 机组高压转子装配图

该可倾瓦瓦枕衬套相比瓦盖较小,中分面利用销子定位,无螺栓连接,比较单薄(图2~3)。在紧固轴承盖中分面螺栓时,该可倾瓦瓦枕衬套变形,将使该轴瓦紧力与顶部间隙互相影响,导致轴瓦紧力吃掉部分顶部间隙,使其顶部间隙热态时比冷态时小。

图2 某350MW 机组#2瓦瓦枕衬套

图3 某350MW 机组#2瓦瓦盖

1.2 传统测量方式存在的问题

4瓦块可倾瓦顶部间隙指的是瓦枕中心线方向瓦块与轴颈间的距离,可倾瓦瓦盖对瓦枕的紧力是指瓦盖对瓦枕在瓦枕中心线方向施加的力。可倾瓦紧力及顶部间隙的测量一般有压铅丝法、塞尺法、深度尺法、抬轴法、假轴法,因受上述热膨胀、瓦枕衬套较窄且薄易变形的影响,传统测量方法存在以下问题:

压铅丝法:该可倾瓦利用压铅丝法测量紧力,准确性不高,因瓦枕衬套变形,使紧力与顶部间隙互相影响,导致测量结果出现偏差;深度尺法:可倾瓦利用工艺螺栓将瓦块拉起,用深度千分尺测量瓦块到瓦枕的深度。因受瓦块背弧弹簧的影响,易使瓦块不同心,造成偏斜,影响顶部间隙数据的准确性;塞尺法:利用塞尺测量可倾瓦顶部间隙与深度尺法类似,利用工艺螺栓将瓦块拉起后,用塞尺测量瓦块与轴颈间的距离即为顶部间隙。同样因受瓦块背弧弹簧的影响,易使瓦块不同心、造成偏斜,影响顶部间隙的准确性。同时因受高压缸与#2轴承箱距离(图2)的影响,塞尺法不适用该瓦;抬轴法:利用抬轴法测量该瓦顶部间隙,因该可倾瓦瓦枕衬套中分面无螺栓,抬轴过程中易使瓦枕衬套变形,使顶部间隙与紧力互相影响,从而导致测量数据不准确;假轴法:因该可倾瓦瓦枕衬套中分面无螺栓连接,所以仅能在汽轮机组大修时将高压转子吊出,利用此方法进行顶部间隙的测量。

1.3 实压法测量可倾瓦顶部间隙、紧力

某电厂350MW机组#2可倾瓦设计顶部间隙0.66mm,紧力0~0.05mm。2017年该瓦翻瓦检修,修后顶部间隙0.71mm,紧力0.05mm。2019年对该瓦进行翻瓦检查时发现,该瓦上瓦块及下瓦块炉侧均存在轻微磨损现象,经修复后回装,回装后顶部间隙0.73mm,紧力0.02mm。两次检修后#2瓦顶部间隙均超过设计值,2020年对该瓦进行翻瓦检查,该瓦上瓦块及下瓦块炉侧仍存在轻微磨损现象。2020年对该瓦进行检查发现,冷态下瓦盖与瓦枕之间接触良好(存在紧力)。在保证该瓦顶部间隙为0.63mm 的前提下,检查发现该瓦瓦枕衬套中分面接触不良。

综上所述,该可倾瓦顶部间隙、紧力的测量受到高压缸后轴封轴封环较少的影响,使轴瓦、轴承箱、转子受热膨胀,冷态下测量的数据在机组运行时发生变化。转子受热膨胀影响轴径变大、油膜变薄,从而造成上下瓦块乌金的轻微磨损。常规测量方法又受到该瓦结构特点的制约,影响测量数据的准确性。因此针对该可倾瓦顶部间隙、紧力的测量,将压铅丝法改进为实压法,实施步骤如下:

实压法即在轴颈与瓦块间添加不锈钢垫片,垫片厚度为可倾瓦顶部间隙设计值,避免在压紧力时瓦枕衬套变形,影响顶部间隙数据的准确性;在瓦枕衬套中分面涂红丹,目的为检查瓦枕衬套中分面接触情况(该可倾瓦瓦枕衬套中分面用销子固定,无螺栓);在顶部垫铁处(4瓦块可倾瓦在球面45°处)放置两条直接为1mm 的铅丝;在轴瓦两侧轴承座结合面的前后放置四块厚度为0.50mm 并已去除毛刺的不锈钢垫片及直径1mm铅丝;扣上轴承盖,使用力矩扳手均匀拧紧结合面螺栓,检查轴承座结合面不锈钢垫片已压紧;松开轴承座结合面螺栓,吊开轴承盖;测量压扁的铅丝的厚度,对每条铅丝测量点数据取平均值。分别计算炉侧及电侧的紧力值,紧力值为垫铁处铅丝厚度的平均值减去0.50×cos45°;上述计算结果值为负数说明轴承盖与轴瓦之间存在紧力,紧力值为上述数据的绝对值,值为正数说明轴承盖与轴瓦之间存在间隙;该轴瓦顶部间隙数值为第1步添加不锈钢垫片的厚度;紧力值计算完毕后,取出第1步添加的不锈钢垫片。

1.4 可倾瓦紧力计算方式

物理学中力为矢量,具有大小、方向、作用点三要素。因此轴瓦的紧力应为轴承盖对轴瓦在瓦枕中心线方向上的力(4瓦块可倾瓦为45°方向)。在轴承座中分面放置0.50mm 厚度不锈钢铁皮,相当于将上瓦抬高了0.50×cos45°mm,因此需要用瓦枕处铅丝厚度的平均值将这部分抬高量减去。差值为负数说明存在紧力,差值为正数说明存在间隙。

2 结语

实压法在检修中可保证轴瓦顶部间隙及紧力数据的准确性,保证可倾瓦的同心,同时避免了轴瓦紧力与顶部间隙互相影响。在机组检修中发现可倾瓦上、下瓦块均存在轻微磨损现象,但该可倾瓦顶部间隙及紧力均满足设计要求时,可参考实压法测量可倾瓦的顶部间隙和紧力。实压法适用于高压缸轴封距离较短、瓦枕衬套较窄且薄、瓦枕衬套中分面无螺栓连接的可倾瓦检修,能避免可倾瓦紧力吃掉部分顶部间隙,保证可倾瓦的顶部间隙及紧力在热态时仍符合设计要求,避免可倾瓦振动大或瓦温高影响机组的安全稳定运行。