火电厂离心泵检修工艺要点分析

国华徐州发电有限公司 孟德龙

火力发电在现阶段仍占绝对主力,离心泵在火力发电厂中应用十分广泛且占据重要地位,给水泵组、凝结水泵、循环水泵、润滑油泵等主要辅机设备主要采用离心泵。机组容量大小不同、离心泵作用不同以及生产厂家不同,离心的结构也存在很大差异。想要从容应对不同类型的离心泵检修,需从离心泵的基本结构特点入手,充分了解保证离心泵稳定运行的基本工艺要求。

1 基本结构及检修工艺划分

离心泵的基本结构分为转动部分和静止部分,可进一步细分成五个基本结构部分:转动部分(泵轴、叶轮、轴套、平衡盘、平衡鼓、诱导轮等),壳体部分(各级泵壳、导叶、筒体),密封部分(浮动密封、机械密封、盘根密封、油挡、油封等),支撑部分(支持轴承、导向轴承、推力轴承(组合推力轴承或推力瓦加导向瓦)、轴承室),基础部分(支座、筒体)和附属部分(辅助润滑油、冷却水、密封水等)。从检修工艺角度出发,为保证运转平稳解体检修主要有以下要点:转动部分要平衡,动静间隙要适当,要考虑热胀冷缩,动、静密封要严密,转动中心线要同心,基础支撑要牢固;从检修工序来说,离心泵检修重点工序如下:测量调整转子平衡,测量调整动静间隙,轴端密封安装,轴承检查安装,找中心。

2 各工序工艺要求及要点

2.1 测量调整转子平衡

当转子高速旋转时,转子的不平衡将产生不平衡的离心力,轻则造成振动偏大,重则造成动静碰磨、设备损坏。转子平衡的测量和调整主要包括质量平衡和外形尺寸平衡。质量平衡包括静平衡和动平衡,除部分低速离心泵或风机可现场做静平衡外,多数离心泵转子及其部件在使用前均需进行高速动平衡。外形尺寸平衡主要测量晃动度和瓢偏。晃动度测量位置选取主要考虑轴承支撑处、两端、叶轮处、导向轴承处、机械密封处、平衡盘(鼓)处、推力盘处等,瓢偏测量主要针对对轮、推力盘、平衡盘和叶轮等。晃动度测量需要分泵轴晃动度(或弯曲度)、转子晃动度两步进行。

泵轴本身的晃动度(或弯曲度)产生主要是因为泵轴直径较小,容易在应力集中处产生弯曲或在薄弱处扭曲,这是判断泵轴是否可继续使用的重要依据。离心泵与汽轮机不同,汽轮机测量晃动时依靠自身轴瓦(或固定位置假瓦)支撑,不需要选取支撑点,而测量泵轴弯曲时支撑点的选择和数据记录非常关键,可直接影响对结果的判断。

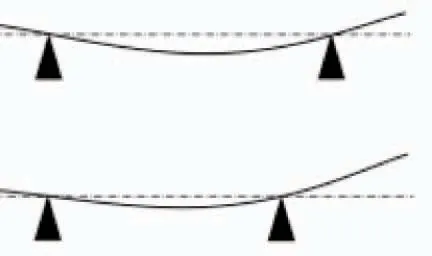

如图1所示,当右侧支点选取位置发生变化时,右侧端点偏离中心线的距离发生明显改变,其晃动度将会出现很大差别,测量结果便不能够直接作为泵轴弯曲度是否超标的依据。卧式泵通常应选取轴承位置作为测量支撑点,立式泵可选取上轴承和最下部一个导向轴承处作为支撑点,多根轴的离心泵每根轴可以选取距离最远的两个导向轴承处。数据记录时,应以坐标轴的方式记录各测量点晃动度最大值及其相位,X 轴为泵轴长度方向,Y 轴为各测量点晃动度及其相位,支撑点的晃动度理论上应为“零”,实际反映的是泵轴在此处的椭圆度(或称不柱度)。

图1 不同支撑点差别示意图

图2 接触面不平行产生扭力示意图

一般情况下,泵轴发生不可逆的弯曲变形且超过标准值必须直轴或更换。直轴虽然有比较完善的工艺要求,但实际效果与操作人员的经验密切相关,且直轴后难免残存应力,在今后的运行中此部分应力释放泵轴仍会发生弯曲变形。在泵轴弯曲超标不是太大的情况下其实不必直轴,通过适当调整可以使转子晃动度符合标准要求。

转子晃动产生主要是三类因素的叠加:泵轴弯曲、叶轮同心度偏差和各接触面不平行产生扭力。在前两种因素不可变的情况下,对于采用锁紧螺母固定的转子可通过调整接触面的平行度来调整转子晃动度。如图2所示,当轴套与叶轮(或轴套与轴套)之间配合在圆周上一侧产生开口时(图2上),锁紧螺母锁紧后,开口闭合(图2下),将迫使泵轴发生弯曲,从而造成晃动变化。转子晃动的调整,主要是消除端面的一侧开口,或通过人为产生开口迫使泵轴向弯曲的反方向变形,从而在一定程度上矫正泵轴弯曲。叶轮、推力盘、平衡盘的瓢偏除本身的变形外,也可能受到上述情况的影响,需在调整转子晃动的同时兼顾瓢偏。测量瓢偏需要两块百分表,主要是为了消除盘动过程中转子轴向位移对测量结果的影响。

2.2 测量调整动静间隙

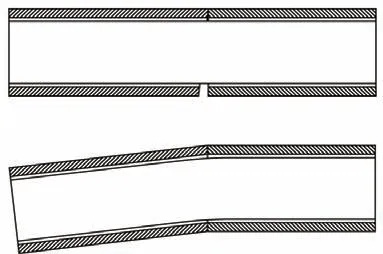

不同于汽轮机汽封间隙的调整,离心泵的径向间隙通常是固定的,所谓的测量调整,除在必要时更换磨损超标的密封环以外,主要目的是使转子的中心线尽量和壳体中心线重合,使转动部分四周间隙尽量均衡,防止局部偏小碰磨。轴向间隙主要用于转子工作位置的确定,确保叶轮工作在给定的轴向位置的同时,轴向力平衡装置更好的发挥作用。卧式多级离心泵轴承室通常有可调的轴承托架且有专门的平衡轴向力的部件,需要对轴向和径向进行精确定位。

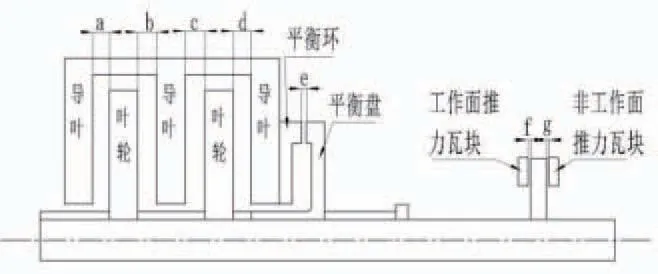

以带平衡盘和推力瓦的分段式多级给水泵为例,各级叶轮与导叶之间的距离在外部无法测量,只能在组装后定位,平衡盘与叶轮之间、平衡盘与推力盘之间的相对位置也需要准确定位。此种结构离心泵的轴向定位是所有水泵中最复杂的一种,对理解掌握离心泵轴向定位的要点十分关键。如图3所示,理想状态下推力盘工作在推力瓦的轴向中心位置时,各级叶轮工作在轴向中心位置(即f=g 时,a≈b、c≈d),此时间隙e 正好满足轴向推力平衡的要求。

图3 卧式多级离心泵转子工作位置示意图

轴向测量定位前需理解以下专有名词的含义:总窜。在没有其它部件限位的情况下,叶轮在导叶内可以轴向移动的最大距离,多级泵总窜不大于每一级叶轮单独轴向间隙;半窜。指平衡盘限位时,叶轮可以轴向移动的距离。半窜约等于总窜的一半,即叶轮在壳体内前后间隙基本一致;推力间隙。推力盘可以在两侧推力瓦内轴向移动的距离。轴向定位主要有以下四步:

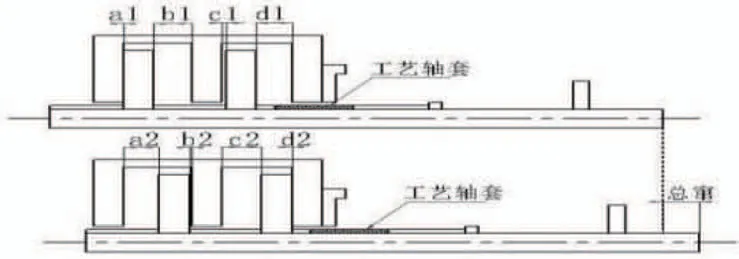

第一步:总窜测量。如图4所示,将平衡盘换成一个轴套(称为工艺轴套),使平衡盘不再限位,不安装推力瓦,这样就可在锁紧叶轮的情况下测量叶轮可以在壳体内轴向移动的最大距离。需要注意的是,当a1=0时,c1不一定也是0,反方向亦是如此,因此多级泵组装时各级叶轮、轴套位置应相对固定,防止装错造成总窜偏小。

图4 卧式多级离心泵转子总窜测量原理示意图

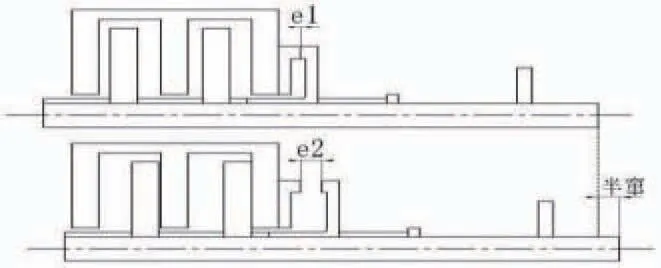

第二步:半窜测量调整,即平衡盘定位。如图5所示,将平衡盘回装,不安装推力瓦,测量转子可以移动的最大距离,这种状态下转子能够向右移动极限位置与总窜相同,但向左移动会被平衡盘所限制(即e1=0)。半窜实际上就是平衡盘和平衡环紧贴时,叶轮右侧与导叶之间的最小距离,通常为总窜的一半左右。调整半窜,就是调整平衡盘与叶轮之间的相对位置。如果半窜偏大,可缩短平衡盘与叶轮之间轴套的长度(一般专门有调整垫片);如果半窜偏小,可在平衡盘与叶轮之间的轴套上增加垫片,增大叶轮与平衡盘之间的距离。

图5 卧式多级离心泵转子半窜测量原理示意图

第三步:推力盘定位。安装推力盘,放入工作面推力瓦(靠近吸入端),通常要求在推力盘紧贴工作面推力瓦的工况下,平衡盘和平衡环保留一定的间隙,防止发生碰磨(即图3中f=0时,e >0);第四步:测量调整推力间隙。推力间隙是水泵在工作状态下允许轴向移动的最大距离,即靠推力瓦将转子定位,使其仅能在一个很小的范围内窜动(即图3中f+g)。

径向位置的确定包括左右和上下。上下定位主要靠“抬轴”,理论上总抬数值即转子和壳体之间的直径间隙,实际上因为泵轴不可避免的发生变形,而测量点在外部,所以实际测量数值必然偏大,应尽量减小转子在上抬过程中发生弯曲变形对结果的影响才能准确定位。左右定位由于缺乏精确的测量方法,更多的依靠检修人员的经验判断。为确保准确,减小转子静挠度对计算结果的影响,可以上下左右确定几个转子不发生碰磨的极限位置,结合总抬数值确定转子最终径向位置。

立式泵通常不需要考虑径向位置定位,只需要在解体状态下测量每级叶轮配合间隙最小处的实际间隙,组装后确定准确的转子提升量。所谓转子提升量类似于卧式泵的半窜,当未安装推力轴承时,转子在重力作用下紧靠在吸入端,安装推力轴承后将转子提起一定的高度,使叶轮基本置于壳体的轴向中心位置,提起的高度即是转子提升量。

2.3 轴端密封安装

轴端密封主要分接触式和非接触式密封。非接触式密封主要用在高速给水泵上,以螺旋密封为主,没有复杂的检修工艺。接触式密封中机械密封现阶段应用最为广泛,其结构形式也多种多样。

机械密封(简称为机封)主要靠动静结合面压紧密封阻止介质外漏,为提高可靠性也会增加一些附属件。主要部件包括动环(含O 型圈)、静环(含O 型圈)和弹簧(含固定装置)。应用于高温介质时,需使用冷却水防止机封超温损坏。机封的密封效果主要取决于密封副(动静环配合面)的密封效果、静环与机封压盖之间的密封效果、动环与泵轴或轴套之间的密封效果,因此检修安装的要点主要是:压缩量的调整、静环与机封压盖之间密封圈的安装和动环与泵轴或轴套之间密封圈的安装(集装式不在现场分体安装调整)。检修安装中应特别注意密封副的保护,密封副一般采用耐磨脆性材料,敲击震动很容易造成密封副破损。对需要轴向调整定位的转子,集装式机封应在转子轴向位置确定后再锁紧动环与泵轴(或轴套)锁紧螺钉,然后释放动环限位,防止机封动环轴向位移过大损坏。

2.4 轴承检查安装

轴承检查安装重点需要注意:滚动轴承禁止采用压铅丝的工艺测量游隙,以免造成高精度加工的滚道损伤,确需测量时可以使用百分表;滑动轴承用铅丝压间隙必须选择合适的铅丝和垫片配合,铅丝的压缩量尽量不要超过铅丝直径的50%,以防乌金产生不可逆的塑性变形;卧式泵(悬臂式除外)自由端一般是转子的相对死点,用于安装推力轴承,考虑膨胀的需要,传动端滚动轴承多采用滚柱轴承或允许轴承外圈在轴承室内轴向移动;成对安装的推力轴承应注意配合调整环;滚动轴承外圈轴向、径向不应有太大紧力,防止轴承温度升高后膨胀不畅。

2.5 找中心

找中心的目的是使不同的转子工作在一条连续的曲线上。有些设备要求预留圆周或开口,主要是考虑到运行后的膨胀量不同,因此中心的标准值仅适用于冷态。找中心要点及注意事项如下:

要求两个转子都要盘动,特殊情况下只能盘动一个转子时,表座安装在能够转动的一侧;数据记录时,应注意盘动一周后数据“回零”。圆周数据“回零”是指数值回到起始值,开口数据“回零”则是指两块百分表读数的差值和起始差值相同,主要是因为转子轴向相对位置可能发生变化,这也是测量开口需要两块百分比的原因(立式泵可以一块);验证数据记录是否准确:验证圆周时,上下数值相加和左右数值相加应基本相等。验证开口时,由于两块表对称布置,若不考虑轴向位置发生变化,两块表数值变化大小基本一致但方向相反。

记录数据时必须记录测量方式,使用塞尺测量以及百分表指针指向影响中心偏差方向;实际调整垫片厚度应比计算结果放大,这是因为理论计算时前后支点为点接触,而垫片是面接触,垫片厚度对中心的实际影响小于理论值,特别是对开口调整量的影响;悬臂式离心泵轴承室下方支架作为辅助支撑,必须在中心调整完毕后固定,不能作为调整中心用;由于立式泵电机安装在泵基座上,必须保证水泵基座水平度符合要求,否则可能造成电机开口值符合要求的情况下水平度超出允许范围。

2.6 影响离心泵检修质量还需要注意的小知识

骨架油封开口的一侧朝向需要密封的介质。非接触式油挡能够良好的密封的关键是回油孔畅通。单级双吸叶轮应注意防止装反,叶轮出水口两侧不一定完全对称,部分叶轮采用不对称设计,使转子运行中始终存在一个朝向传动端的轴向力。锁紧螺母旋紧方向与叶轮旋转方向相反。

综上,从事火电厂设备检修,关键不是学会某一台设备的检修工序,而是找出一种或多种不同类型的设备所拥有的共同特征,根据其特征特点掌握基本的检修工艺要求,这样在面对新类型的设备时便能从容应对。同时对基本工艺的掌握,能够将不同形式设备的故障现象和原因串联起来,更有利于在设备出现故障时进行有针对性的分析和判断。