低温推进剂交叉输送管路流场特性仿真研究

许 浩,容 易,季 伟,崔 晨,王 夕,陈士强,陈六彪,王俊杰

(1.中国科学院低温工程学重点实验室,北京100190;2.北京宇航系统工程研究所,北京100076;3.中国科学院大学,北京100049)

1 引言

低温推进剂交叉输送(Cryogenic Propellant Cross Feed,CPCF)技术是一种应用于使用低温推进剂的运载火箭或者航天飞机等多级航天动力系统的推进剂管理技术,强调推进剂在级间的共用与相互补充。利用CPCF技术能够提高系统的运载能力,其优越性主要有:①对于某确定系统的可靠性,利用该技术可以提高至99.9%甚至更高;②对于某确定系统的设计成本,使用该技术可以有效降低约25%;③对于某确定系统的总重和结构干重,与不具备CPCF技术的系统相比,利用该技术的系统能够分别减小约38%和33%。由此可见,在动力系统中使用CPCF技术能够在很大程度上提高整体性能,这就需要对该技术进行研究和储备。通过对CPCF技术的概念与流程的总结,关键技术有连接器的设计、剩余推进剂的排放、交叉增压等,以及不同系统之间的性能对比分析与新型系统的设计,这些大多是以系统整体概念设计为主。

为了具体分析CPCF技术系统流程的运行参数,通过开展以水为工作介质的缩比试验,对系统中连接器的分离解锁动作、隔离阀的密封效果以及系统压力参数的监测进行了研究。在试验基础上,为了建立关于交叉输送系统的模型,需要结合仿真软件对系统运行时的参数变化进行分析。Schwanekamp针对不同流程,利用PMP和EcosimPro分别对稳态和瞬态两种运行工况进行了参数分析;汤波等计算分析了交叉输送系统中的总体参数,并用flow-3D模拟研究了贮箱的晃动特性;马方超等利用AMEsim建立了地面试验系统方案仿真模型;Nguyen等利用EASY5仿真软件建立了交叉输送系统的增压模型,模型预测与缩比试验数据吻合较好,进一步地分析研究了液氢液氧作为低温推进剂的原尺寸两级入轨可重复使用运载火箭的增压系统,其中止回阀用于两级之间的隔离阀,工作压差为103 kPa。

综上,目前对于CPCF技术的研究主要集中在系统流程整体参数的设计分析,对于低温推进剂在交叉输送系统管路中双隔离阀的流场特性和管路设计的分析研究相对较少。本文基于CPCF技术的基本运行原理,选择具有代表性的液氧作为介质,利用被广泛应用于对阀门等设备流场设计优化和性能分析的Flow simulation工程仿真软件模拟分析在不同关阀角度下的不同阀门间距、阀门口径以及阀门压差对交叉输送管路流场特性的影响。

2 系统原理

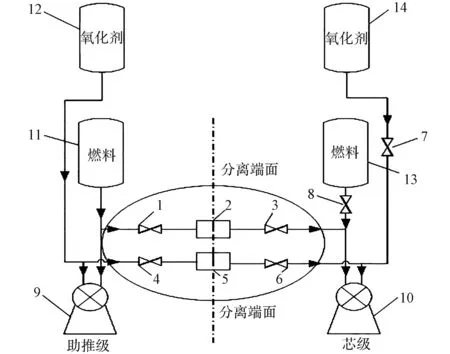

本文以CPCF系统的常见形式——管线-管线型为研究对象,运行原理如图1所示。助推级分离前,阀门切换状态为:燃料管路隔离阀1和3打开,燃料切断阀8关闭;氧化剂管路隔离阀4和6打开,氧化剂切断阀7关闭。助推级贮箱11和12将燃料和氧化剂分别输送到助推级和芯级发动机系统,此过程中芯级贮箱始终保持满液状态。当助推级贮箱推进剂消耗完后,分离装置2和5进行解锁分离,将助推级无效死重抛离。阀门切换状态为:芯级管路切断阀7和8打开,隔离阀3和6关闭;助推级管路隔离阀1和4关闭。芯级贮箱13和14继续为芯级发动机系统提供推进剂进行下阶段飞行。

图1 CPCF管线-管线型示意图Fig.1 Schematic diagram of the line-line type CPCF

从运行原理可知,系统核心管路包括两侧隔离阀即助推级侧隔离阀1(4)、芯级侧隔离阀3(6)以及中间的连接分离装置2(5),如图2所示。其中芯级和助推级两侧的隔离阀门的快速关闭动作是影响CPCF管路系统压力波动的主要因素之一。隔离阀门的开闭切换引起的瞬变流会导致管路系统流场的波动,这种波动如果不能得到有效抑制,将对连接分离装置的可靠性、分离后隔离阀门的密封性带来危害,同时推进剂流体本身会将这种波动扩散至发动机系统。通常情况下,推进剂由助推级流向芯级侧,则芯级侧隔离阀处于助推级侧隔离阀下游处,其工况将受到上游助推级隔离阀的影响。当助推级分离动作开始启动后,芯级贮箱的推进剂将输送给芯级发动机系统,此时需要芯级系统及时匹配输送管路推进剂的流量、流速以及压力波动等参数,保证推进剂输送稳定,从而保证芯级继续飞行。本文将针对核心管路中隔离阀的阀门间距、阀门口径以及阀门压差在不同关阀角度下对芯级侧管路的流场影响进行模拟分析。

图2 CPCF核心管路示意图Fig.2 Schem atic diagram of the CPCF core pipeline

3 模拟分析

3.1 物理模型

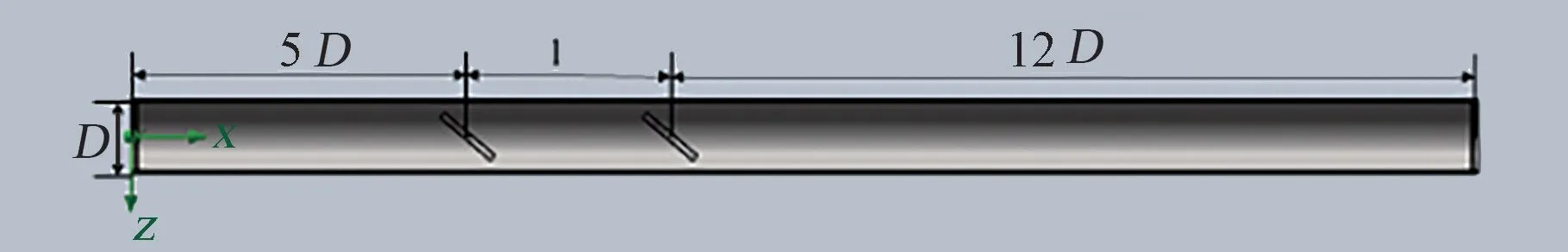

为减小隔离阀进出口管路长度对流场的影响,将入口段管路长度设置为阀门口径的5倍,出口段管路长度设置为阀门口径的12倍左右,最终简化三维模型,如图3所示,D为流道直径,l为双隔离阀门的间矩。网格划分时对阀门附近流场网格进行加密,改变阀门间距和口径时网格数相应改变,划分原则不变。不考虑重力和温度影响,介质为液氧,隔离阀形式为蝶阀,入口压力为0.85 MPa,出口压力为0.8 MPa、0.75 MPa、0.7 MPa和0.65 MPa。考虑到与芯级管路连接的实际可能的安装空间和位置,监测点设置在芯级侧隔离阀后500 mm处。

图3 双蝶阀流场模型Fig.3 Flow field model of the double butterfly valve

3.2 模拟结果及分析

3.2.1 阀门间距

CPCF核心管路的助推级侧隔离阀和芯级侧隔离阀之间的管段间距设计需要兼顾安装连接分离装置的空间以及对芯级侧流场参数的影响,因此需要设置合理的两侧阀门安装间距。基于DN200隔离阀,进出口压力分别为0.85 MPa和0.8 MPa,2个隔离阀中心之间的距离即阀门间距l依次取为400 mm、600 mm和800 mm。计算结果如图4和图5所示,对于双蝶阀而言,随着阀门间距的变化,在相同关阀角度下芯级侧隔离阀后500 mm处的平均流速和平均压力基本不变。这可能是芯级侧隔离阀对其阀后流场起到主导作用,并将其上游处的流场进行了重新构建。这2个参数的变化趋势为:当关阀角度逐渐增大时,芯级侧隔离阀后一定距离位置处的流场参数变化斜率都呈现逐渐减小的趋势,即当关阀角度较小时(小于40°左右),芯级侧隔离阀后的流场受到影响较强;而当关阀角度较大时(大于60°左右),芯级侧隔离阀后的流场受到的影响较弱。这就表明阀门间距对芯级侧隔离阀后的流场基本没有产生影响。产生这种现象的原因可能是由于阀门的关阀角度在较小情况下,流通面积较大,管路流量较大;关阀角度较大情况下,流通面积较小,管路流量较小,尽管前者管路的阻抗系数小于后者管路的阻抗系数,但是前者管路的流量要远大于后者管路的流量,并且双隔离阀前后的压力损失与流量的平方成正比。这就说明流量的变化影响要大于管路阻抗的变化影响,从而导致关阀角度较小情况下的芯级侧隔离阀后的压力下降幅度更大。而对于平均流速,根据连续性方程可知,管路截面积不变,在关阀角度较小的情况下,流量变化大,导致其流速的变化幅度比在关阀角度较大的情况下的流速变化幅度大。

3.2.2 阀门口径

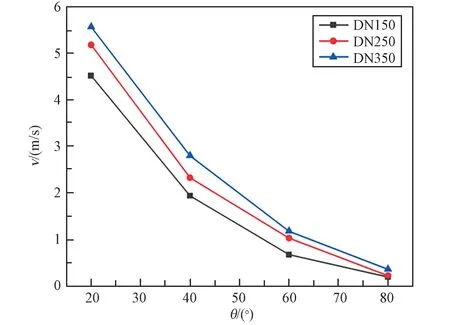

在CPCF核心管路系统中推进剂加注需要满足大流量要求,一般口径较大,流速较大。在分析这一因素时,保证助推级和芯级两侧的隔离阀间距一致,同时保证连接分离装置的安装空间,将阀门间距设置为600 mm。对于双蝶阀关阀过程,进出口压力分别为0.85 MPa和0.8 MPa,如图6和图7所示,随着关阀角度逐渐增大,不同口径的芯级侧隔离阀后500 mm处流体的平均流速和平均压力均先迅速减小,后缓慢减小。相同关阀角度下,阀门口径越大,芯级侧隔离阀后500 mm处的平均流速和平均压力越大。从图8所示的液氧流量变化来看,随着阀门口径的增大,在相同关阀角度下,其流量增大幅度也随之增大,特别是在较大关阀角度下,口径的影响作用更加明显。可能原因是在相同关阀角度下,口径变大,其流通面积增大,阻力减小,过流能力增大。这就表明,虽然口径的变化对于芯级侧隔离阀后的平均流速和平均压力值影响程度较小,但是对于推进剂的输送流量的影响明显,也就是说对于不同口径的推进剂输送流量的调节匹配方式需要进行相应调整。口径越大,随着关阀角度的增大,其流量减小幅度越大,芯级侧发动机系统的可利用推进剂流量减小越多,推力降低幅度越大。

图4 DN200双蝶阀不同间距的芯级侧隔离阀后位置500 mm处的平均流速Fig.4 M ean velocity at 500mm behind the core stage isolation valve of the DN200 double butterfly valve w ith different valve installation distances

图5 DN200双蝶阀不同间距的芯级侧隔离阀后位置500 mm处的平均压力Fig.5 M ean pressure at 500 mm behind the core stage isolation valve of the DN200 double butterfly valve w ith different valve installation distances

3.2.3 阀门压差

图6 双蝶阀不同口径的芯级侧隔离阀后500 mm处的平均流速Fig.6 M ean velocity at500mm behind the core stage isolation valve of the DN200 double ball valve w ith different valve diameters

图7 双蝶阀不同口径的芯级侧隔离阀后500 mm处的平均压力Fig.7 M ean pressure at 500 mm behind the core stage isolation valve of the DN200 double ball valve w ith different valve diameters

图8 双蝶阀不同口径的液氧流量Fig.8 Liquid oxygen flow rate of the double butterfly valve w ith different valve diameters

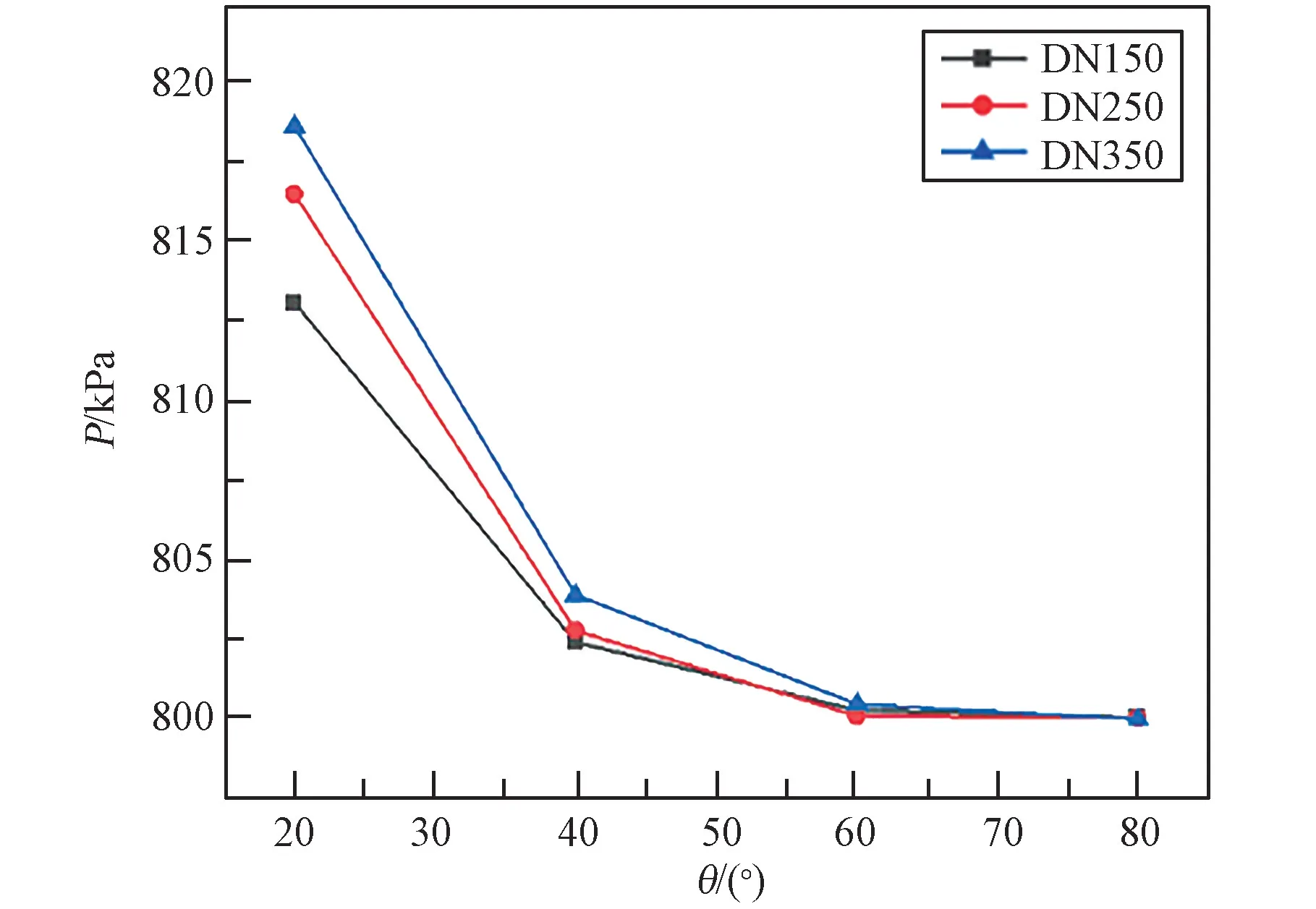

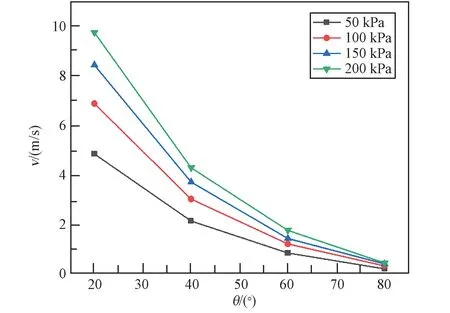

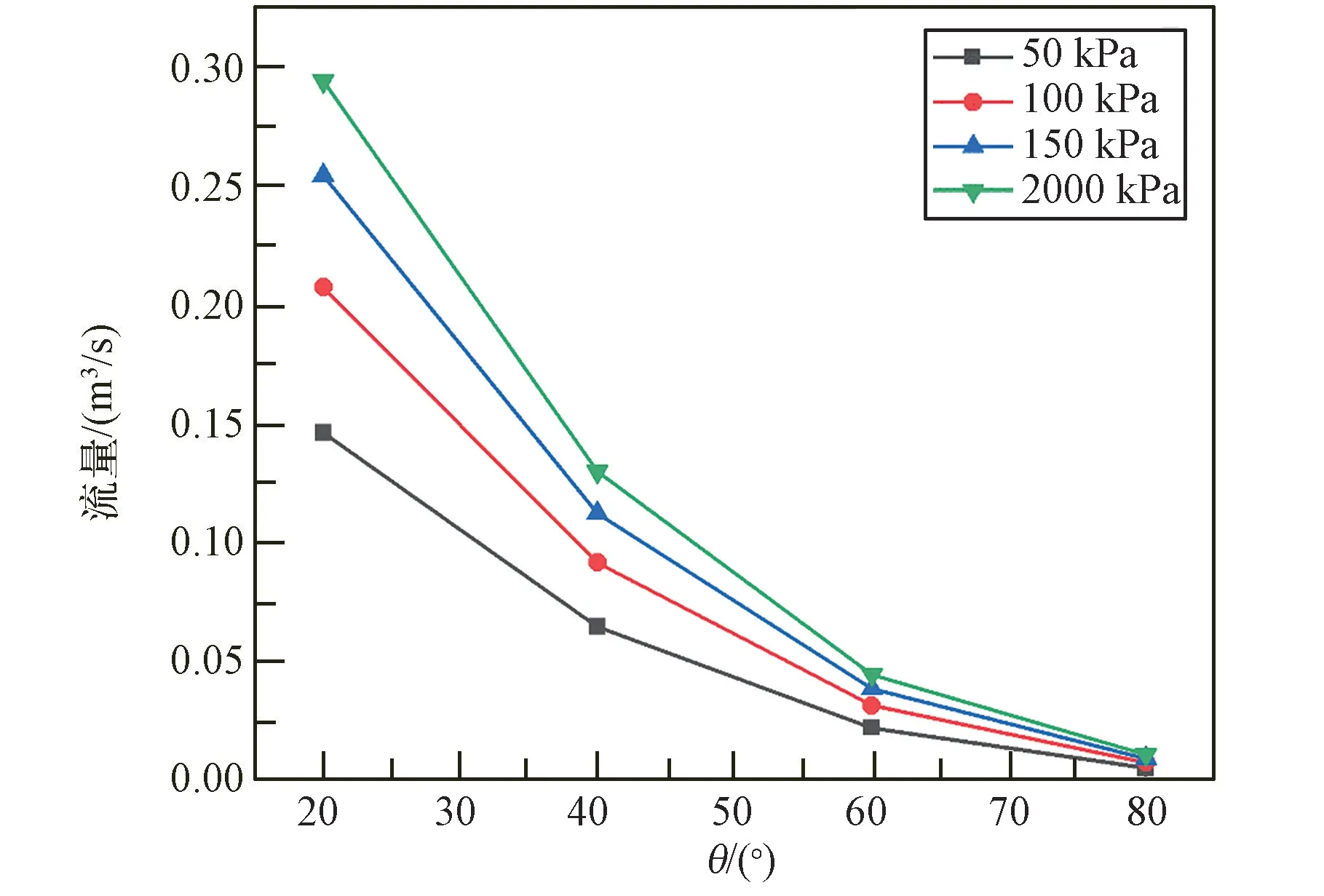

CPCF技术的核心管路的双蝶阀的进出口压差可能会由于系统整体运行工况的调整发生改变。压差的改变势必会引起双蝶阀管路的流场参数发生改变,会影响到芯级侧管路的调节策略。因此,需要对不同压差下的双蝶阀管路流场进行分析。管径为DN200,阀门间距为600 mm,假定进口压力不变为0.85 MPa,出口压力分别为0.8 MPa、0.75 MPa、0.7 MPa和0.65 MPa,即进出口压差依次为50 kPa、100 kPa、150 kPa和200 kPa。图9~图11依次为不同压差下的双蝶阀管路芯级侧隔离阀后500 mm处的平均流速和平均压力变化曲线以及管路流量变化曲线。在相同的关阀区间内,随着阀门压差的增大,芯级侧隔离阀后的流场参数减小幅度增大。例如关阀角度从20°至40°,其平均流速、平均压力以及流量的减小幅度随着压差增大而增大。而关阀角度从60°至80°这一区间,各种压差下的芯级侧隔离阀后500mm处的平均压力基本无变化。这可能是当隔离阀关阀角度在较大情况下,其在这区间内的流动阻力都很大,调节能力微弱;而关阀较小的情况下,隔离阀具有较好的调节能力。从图9和11所示的参数变化还可以观察到,平均流速的变化趋势与流量的变化趋势一致,在相同关阀角度下,两者增加幅度随着压差的增大而减小。这是因为流量与压差的二分之一次方成正比,而流量与平均流速之间满足连续性方程,流通面积保持不变,故两者呈现相同趋势。由此可见,当压差发生变化时,双蝶阀管路的流场参数的调节需要进行相应的改变,这可以为给定交叉输送管路几何尺寸大小后的多运行工况参数的设计提供指导。

图9 双蝶阀不同压差下的芯级侧隔离阀后500 mm处的平均流速Fig.9 M ean velocity at 500mm behind the core stage isolation valve w ith different pressure differences

图10 双蝶阀不同压差下的芯级侧隔离阀后500 mm处的平均压力Fig.10 Mean pressure at 500 mm behind the core stage isolation valve w ith different pressure differences

图11 双蝶阀不同压差下的液氧流量Fig.11 Liquid oxygen flow rate of the double butterfly valve w ith different pressure differences

4 结论

1)阀门间距对双蝶阀管路的流场特性基本没有影响,即对芯级侧管路基本没有影响,因此在安装双蝶阀时,只需考虑管路设计能否满足阀门的安装空间大小。

2)交叉输送核心管路芯级侧隔离阀后的平均流速、平均压力和流量随着关阀角度的增大,其减小的幅度相应减小,这就表明双蝶阀形式的输送管路在其关阀角度较小时的调节能力要强于其在较大关阀角度的调节能力。

3)在相同阀门间距和压差的情况下,随着阀门口径的增大,芯级侧隔离阀后的平均流速和平均压力减小幅度基本一致,然而流量变化有显著差异,这就表明对于不同口径的交叉输送管路系统设计时,不同关阀角度下流量参数调节匹配需要单独设计,相应的芯级侧动力系统需要参考此流量变化来进行相应调整。

4)在相同阀门间距和阀门口径的情况下,在相同的关阀区间内,随着阀门进出口压差的增大,芯级侧隔离阀后的流场参数减小幅度增大;此外,在相同关阀角度下,芯级侧隔离阀后的平均流速和流量随着压差的增大,其增大幅度反而减小。因此,在给定交叉输送管路几何尺寸大小的情况下,压差发生变化时,双蝶阀管路的流场参数的调节需要进行相应的改变;尤其对于液氧输送流量需要进行实时监测,通过依据其不同压差下的流量变化响应规律对交叉输送系统的动力系统作出相应设计,从而适应多工况下的可靠运行。

综上所述,CPCF技术可以满足未来深空探测需要的更高有效载荷和更低发射成本,随着研究的逐步深入和技术的不断成熟,该技术将在航空航天领域中得到广泛的应用。同时,本文的分析结果将为CPCF技术中核心管路的设计提供一定参考,未来将结合实验研究进一步验证与分析。