基于图像处理的在线吸尘机器人研究与实现

呙倩 于宝成 徐文霞

摘要:为解决工业生产线灰尘清理以及产线过度磨损的问题,本文研发设计了一种基于图像检索算法的产线智能吸尘机器人。首先设计了产线吸尘机器人的机械结构,其次,为提升其吸尘效率,基于摄像头获取的实时传送带监控图像,采用小波变换和GLCM算法检索图像纹理特征,使用根据距离度量法计算图像的相似度,相似度越低,吸尘口风速越大,然后,控制直流电机的转速调整吸尘口风速。经实际产线环境测试实验,吸尘机器人的底座能与产线无缝配合,沿传送带自动吸尘。此外,将图像处理技术应用于产线上,把吸尘效率作为吸尘的量化评价指标,产线吸尘机器人在传送带上吸尘可以达到93%以上的吸尘效率。

关键词:产线吸尘机器人;图像处理;灰尘检测;灰度共生矩阵;小波变换

Abstract: In order to solve the problems of dust cleaning and excessive wear of industrial production line, an intelligent dust cleaning robot based on image retrieval algorithm is developed and designed in this paper. Firstly, the mechanical structure of the production line vacuum cleaning robot is designed. Secondly, in order to improve its dust collection efficiency, the wavelet transform and GLCM algorithm are used to retrieve the image texture features based on the real-time monitoring image of the conveyor belt obtained by the camera. The similarity of the image is calculated by the distance measurement method. The lower the similarity is, the greater the wind speed of the dust suction port is. Then, the speed of the DC motor is controlled to adjust the dust suction port Wind speed. According to the actual production line environment test, the base of the vacuum cleaning robot can cooperate with the production line seamlessly and automatically dust along the conveyor belt. In addition, the image processing technology is applied to the production line, and the dust collection efficiency is taken as the quantitative evaluation index of dust collection. The dust collection efficiency of the production line vacuum cleaning robot on the conveyor belt can reach more than 93%.

Key words: production line vacuum robot; image processing; dust detection; gray level co-occurrence matrix; wavelet transform

世界已经进入了工业4.0时代,主要目标是实现无人化工厂以及工业设备智能化。实际工厂中,工业上的互感器检测线工作一段时间后,上面会产生大量的灰尘,从而影响继续生产,而灰尘积累过多会损伤产线,传送带损伤情况如图1所示。为了正常地进行生产,需要清理传送带上的灰尘。通常依靠人力来清洁,不仅难度比较大,时间长,没有实现自动化吸尘,还会造成产线严重磨损。研发产线智能吸尘机器人,将会节省大量的人力物力,能够在线吸尘,实现智能化生产,不会造成产线损伤,同时,根据传送带灰尘和碎屑含量来控制机器人的吸尘力度,这样能提高产线智能机器人的效率,节约能源,并提高经济效益。

为了提升产线吸尘机器人的吸尘效率,用摄像头实时采集传送带上的图像,对采集的图像预处理后,基于纹理特征对图像进行检索。国内外学者基于纹理特征对图像检索方法进行了大量的研究[1-3],最开始提出了自相关函数法,但是没有具体的定义及描述,只是进行了一些数学上的改变;比较有代表性的是Haralick提出了GLCM来提取纹理特征,这种方法能够根据图像的灰度值来分析图像的信息,GLCM对分析图像纹理信息非常有效;随后,提出了MRF理论,这个理论为分析图像纹理特征开辟了一个新的方向;经过不断地研究与实验,发现纹理特征无法从不同的尺度提取,针对这个问题,Mallat提出了小波分析的方法[4],这种方法能够基于不同尺度来描述纹理特征;近年来,Ojala等人提出了LBP力论,LBP不仅能在不同的尺度描述纹理特征,而且比较容易计算,此外,任意对其进行旋转,数值依然不会改变。本文采用小波变换和GLCM来描述纹理特征[5]。

本文在此背景下,设计一个产线智能吸尘的机器人,旨在使吸尘机器人与传送带无缝配合,并能根据传送带上灰尘的含量控制吸尘力度,实现自动化吸尘。产线吸尘机器人的硬件部分主要包括电源、直流电机、ARM CortexTM-M3处理器、离心風机、扫尘毛刷、集尘器、摄像头。机器人随着传送带运动,摄像头采集传送带上实时图像,将信号发送给STM32F103 ARM芯片,STM32F103 ARM芯片对发送过来的图像信息进行处理,基于纹理特征对图像进行检索,对图像进行小波变换后,计算四个方向上的灰度共生矩阵GLCM,然后,采用距离度量法计算得到实时图像与模板图像的相似值,进行模板匹配,然后控制电机,对传送带进行吸尘。最后,对产线智能吸尘机器人做了多次吸尘实验,以检测机器人的吸尘效果。

1 基于空气动力学特征的产线机器人设计

1.1机械结构

产线智能吸尘机器人主要由电源、离心风机、充电接头、滤尘袋、吸尘口、扫尘毛刷、托盘、集尘器、灰尘传感器、摄像头等组成。摄像头用来采集传送带上的实时图像;集尘器用来收集灰尘;灰尘传感器检测灰尘浓度;直流电机驱动离心风机的叶轮快速旋转,使产线机器人内外部形成压力差;扫尘毛刷扫起传送带上的灰尘。产线机器人机械结构如图2(a)。

本文设计的产线智能吸尘机器人的底座与产线无缝配合,使吸尘机器人沿传输带自动运动,并将吸尘技术应用于产线上,实现产线的自动化吸尘。产线机器人底座图如图2(b)所示。

根据以上设计,使用3D打印技术制作部分构件,产线吸尘机器人实物图如图2(c)所示。

图片说明:(a)产线智能吸尘机器人结构图; (b)产线智能吸尘机器人底座图; (c)产线智能机器人实物图。

1.2空气动力学特征

产线智能吸尘机器人吸尘原理为,动力提供给扫尘毛刷后,使传送带上灰尘和碎屑悬浮于空中;直流电机同时为离心风机供给动力,驱动风机叶轮高速运转,叶轮周围的空气被带动旋转,此时,由于受到了离心力,叶轮中央的空气流动到叶轮边缘,叶轮中央形成了真空,真空室内气体压力降低,在吸尘口中出现了速度非常高的气流,吸尘口的内部和外部形成了很大的压力差,从而产生了空气吸力,灰尘和碎屑随着气流一起运动,接着充满灰尘和碎屑的空气被吸入吸尘口里,然后进入集尘室中,过滤器对吸入的空气过滤后,灰尘和碎屑留在了集尘室,而排除洁净空气。

其中,灰尘在气流作用下,灰尘和碎屑起跳主要的原因是受到了冲击力,个别灰尘和碎屑开始振动或者前后摇动,离心风机风速逐渐加大,振动变强,灰尘和碎屑会离开原来的位置,接着,灰尘和碎屑振动进一步加强,灰尘的上升力与冲击力越来越大,灰尘和碎屑开始向前滚动。当灰尘和碎屑相互碰撞或碰到传送带时,一些灰尘和碎屑会由水平滚动变成垂直运动,紧接着,灰尘和碎屑会在气流的空气阻力和重力影响下向前向下气流一起运动,并被吸入吸尘口中,随后进入集尘室里。

灰尘起动风速为尘粒被吸起的最小风速。超过这个起动风速后,灰尘和碎屑随着气流一起运动。如果尘粒的起动速度太快,可能会浪费资源、造成灰尘和碎屑间的磨损,尘粒的起动风速会影响吸尘效率,尘粒启动的最小风速为:

传送带上灰尘和碎屑含量和吸尘风速的关系如表1所示。

2 系统硬件主体的设计

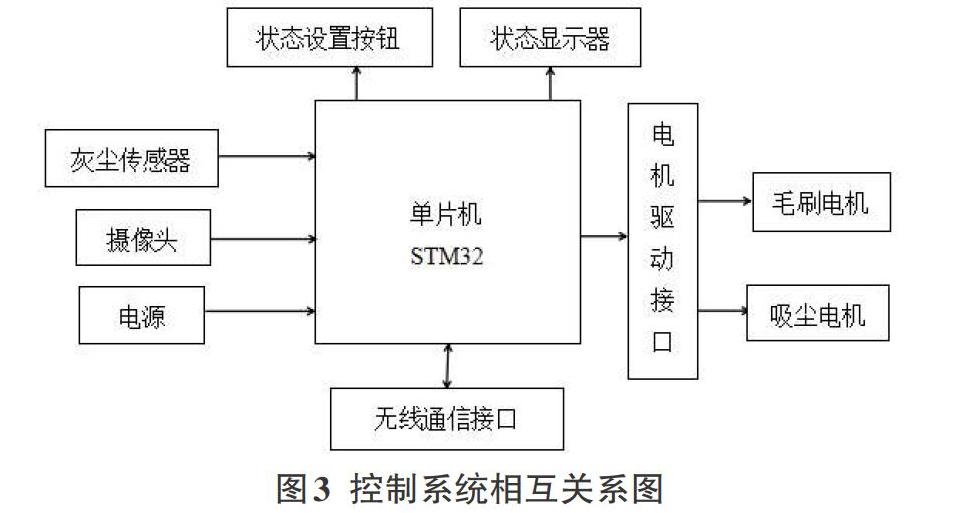

产线智能吸尘机器人控制系统的主要任务是根据摄像头采集的图像,进行模板匹配,进而控制机器人的吸尘力度,并完成各种控制动作。产线智能吸尘机器人采用STM32单片机控制[6],STM32单片机使用ARM Cortex?-M3内核来控制产线吸尘机器人系统的硬件模块[7]。控制系统相互关系图如图3所示。

本系统的结构框图如图4所示。

3 基于图像检索算法的产线吸尘机器人控制系统

设计完产线机器人的硬件结构,并基于空气动力学特征实现机器人吸尘功能后,为了进一步提高效率、节约能源,采用摄像头实时监控传送带上的图像,由于采集的图像数据量比较大,在传输图像的过程中会产生一些噪声,而且图像边缘部分不是很清楚。因此,在分析传送带上采集的图像之前,需要对图像进行预处理[8-10],分别对图像进行灰度化、图像除噪、图像锐化,采用二维离散小波分解传送带上的灰尘图像,得到低频子带,然后计算四个方向上的共生矩阵,利用距离度量法计算共生矩阵的相似度,使产线智能吸尘机器人能根据图像相似度而控制机器人的吸尘力度 [11]。

3.1小波变换

小波变换可以同时在时频域描述图像的局部特征,小波变换把图像分解为低频子带和高频子带两部分,低频子带是图像的轮廓与框架,拥有图像大部分信息; 高频子带反映的是图像的细节,拥有图像小部分信息,本文采用二维离散小波变换分解传送带上的灰尘图像,依次对图像做一维离散小波变换和二维离散小波变换,图像的二维离散小波变换公式为:

其中,f(x,y)为传送带灰尘图像,x,y为行坐标和纵坐标,[φ(x,y)]为可分离尺度函数,[W1]为任意开始的尺度[j0]的近似,[W2]为在尺度[j≥j0]上水平、垂直和对角方向的信息。

3.2灰度共生矩阵算法

灰度共生矩阵GLCM用于图像纹理特征的描述和提取中,用灰度的空间相关性描绘纹理特征,其中,i,j表示灰度值,d表示偏移距离,θ为偏移角度,θ取值为0°、45°、90°、135°,四个方向的共生矩阵计算公式如下:

3.3相似度匹配流程

1)对传送带上摄像头采集的图像进行预处理。

2)绘制图像预处理后的直方图。

3)采用二维离散小波分解传送带上的灰尘图像,得到低频子带,然后,计算四个方向上的共生矩阵。

4)利用距离度量法计算共生矩阵的相似度,其中,[At={atij}]为实时图像的共生矩阵,[Ab={abij}]为模板图像的共生矩阵,为方便处理,将其归一化。定义相似度S为:相似度S表示实时图像与模板图像的类似程度,共生矩阵GLCM相似度匹配流程如图5所示。

3.4基于图像检索算法的产线吸尘机器人控制系统

产线吸尘机器人图像采集与控制系统过程如图6,STM32单片机向CPLD发出采集信号指令,接着,CPLD向芯片发出驱动信号,摄像头实时拍摄传送带上灰尘图像,经过A/D转换后,将数字信号写进FIFO的缓存中,CPLD读取FIFO的数据写入SDRAM中,STM32單片机获取SDRAM的图像信息,接着,STM32单片机对传送带上采集到的图像进行处理,然后,基于图像检索算法得到图像的纹理特征,用距离度量法计算共生矩阵实时图像与模板图像相似度S,并进行模板匹配。STM32单片机向直流电机发出控制信号,进行逻辑运算后,驱动信号被放大后接到H桥电路,进而控制电机的启动停止、正反转和速度,经过光电编码后反馈到STM32单片机,控制吸尘机器人的吸尘力度。

4 实验结果

本文的产线吸尘机器人是为了清除传送带上的灰尘而研发的。为了提高产线智能机器人的效率,节约能源,产线智能吸尘上安装了一个摄像头用来采集传送带上灰尘的图片,图片经过处理后,根据实时图像与模板图像的相似程度来控制产线吸尘机器人的吸尘力度。吸尘力度等级如表2所示。

用产线智能吸尘机器人在传送带上随机进行了多次吸尘实验,图7-10在日间传送带无光照的条件下灰尘浓度不同的情况下拍摄的。图11-12在夜晚光照强度分别为300lux、400lux的条件下拍摄的,吸尘前后的效果图如下图所示。

此外,在灰塵浓度相同的传送带上,模板图与有灰尘图像的相似度如表4:

由表3可以看出,日间无光照条件下,本文算法计算得到的无灰尘图像和模板图的相似度大于文献[3]的相似度,更接近1,与文献[3]算法相比,本文算法检测无灰尘图像的相似度值的精度更高。由表4可以看出,日间无光照条件下,本文算法计算得到的有灰尘图像和模板图的相似度小于文献[3]的相似度,与文献[3]算法相比,本文算法在检测有灰尘图像的相似度值时,检测的精度高于文献[3]算法。由表5发现,不同光照条件下,计算模板图与无灰尘图像的相似度,本文算法计算的相似度大于文献[3]的相似度,可知,本文的算法检测精度较高,光照较低时,出现了相似度低于90%的情况,说明光照较暗会影响检测的相似度。

采用灰尘传感器检测出灰尘浓度,数据经过处理后传给STM32单片机,然后测量值在显示器上显示出来。经过传感器检测后,可得吸尘口尘粒的浓度为[Cv],出口的灰尘和碎屑浓度为[Cc],产线智能吸尘机器人的吸尘效率为:

由表6可以看出,日间无光照条件下,摄像头采集到图片后,STM32单片机对传送过来的图像信号进行处理,由小波变换和GLCM算法检索图像纹理特征,计算得到相似度S后,根据相似度S控制机器人的吸尘强度,本文算法能较准确的匹配图像的相似度,合理控制机器人的吸尘力度,通过控制直流电机的转速并调整吸尘口风速,能有效节约能源,经过产线吸尘机器人吸尘多次实验后,测量所得产线吸尘机器人的吸尘效率在93%以上。

本文创新点在于,产线智能吸尘机器人的底座与产线无缝配合,使用3D打印技术制作部分构件,实现自动化吸尘。利用Sobel算子对传送带灰尘图像进行边缘检测,把图像处理技术和产线吸尘技术结合起来指导吸尘。与文献[3]相比,本文提出了基于小波变换和灰度共生矩阵算法检索图像的纹理特征,提高了检测的精度,能有效控制产线机器人的吸尘力度,进而节约机器人的能源。把吸尘效率作为吸尘的量化评价指标,经过多次实验测试,产线机器人具有比较高的吸尘效率。

5 结语

本文设计了一种产线智能吸尘机器人,该机器人能够将输送带上的残渣扫起,并吸到机器人中,此外,对摄像头采集的图像进行处理,利用Sobel算子对传送带图像进行边缘检测,基于小波变换和灰度共生矩阵算法对图像进行匹配,来控制机器人的吸尘力度,解决了产线上人工清扫难度大、效率低下、易磨损的问题,提高了清洁传送带的效率,该机器人经实际产线环境测试后,沿传送带吸尘效果良好,具有比较高的吸尘效率,在工业上有很大的应用前景。但是,在光照较暗的情况下,相似度精确度没光照强的条件下高。今后还需进一步解决的问题是,使产线吸尘机器人在弱光的情况下仍能有较高的精确度,提高算法的抗干扰性。

参考文献:

[1] 刘士林.基于内容的图象检索[J].佳木斯大学学报(自然科学版),2001,19(3):257-259.

[2] Ma W,Zhang H. Content-based Image Indexing and Retrieval[M]. Handbook of Multimedia Computing. Boca Raton: CRC Press,1999: 227-254.

[3] 茅靳丰,朱国栋,张虎,等.风管清扫机器人智能清洁度评估系统的研究[J].建筑热能通风空调,2015,34(1):37-41.

[4] 田金文.小波基本问题探讨[J].中国图像图形学报,2002,7:613-618.

[5] 高程程,惠晓威.基于灰度共生矩阵的纹理特征提取[J].计算机系统应用,2010,19(6):195-198.

[6] 李宗学,范文学,贾翠玲,等.基于ARM处理器的吸尘机器人硬件设计[J].现代电子技术,2013,36(12):103-105.

[7] 肖嘉池.基于单片机的工业机器人控制器设计[J].电脑知识与技术,2019,15(22):263-264.

[8] 王建元,郭威,刘洋,等.基于图像识别的移动机器人自动完成充电[J].电测与仪表,2017,54(10):103-107.

[9] 张建军,李铁.基于纹理特征的图像检索系统设计[J].长沙大学学报,2009,23(2):83-85.

[10] 陈刚,李弼程,庄军.一种有效的签名图像预处理方法[J].计算机应用研究,2006,23(4):177-179,192.

[11] Campilho A,Kamel M. Image Analysis and Recognition[M]. Image analysis and recognition:Springer,2011: 917-919.

【通联编辑:唐一东】