开口型双曲面筒体混凝土结构施工模拟

韩向科, 苏 波, 王 震, 刘新国, 梁少刚

(1.上海二十冶建设有限公司, 上海 201999; 2.江苏大学土木工程与力学学院, 镇江 212013)

当前大型城市场馆在国内外得到了大量的应用,出于建筑功能及空间造型的需求,该类结构往往形状独特、造型新颖,并在空间表现上呈现出曲面异形、长悬挑、大倾角等特点,不断突破常规建筑的结构特点,给传统的施工方法提出了巨大挑战。

目前,针对曲面混凝土墙体施工,在筒体、高耸结构中,中外主要采用滑模、爬模及翻模等模架体系[1-5],这类体系成熟度较高,尤其在截面形状变化不大的高层及超高层结构中,具有成本低、效率高等优势,但由于施工原理的限制,该类体系的模架倾角受限,在大倾角的曲面墙体施工中难以得到应用;当结构高度较低时,中外最常采用的是落地支撑脚手架体系[6-7]、内部钢骨架或钢丝绳与外部落地支撑脚手架组合的“内拉外顶”式支撑系统[8-9],由于该类体系可以根据结构造型定制钢骨架或调整脚手架位置,因此可以适用较为复杂的曲面及较大倾角的结构,具有相当的灵活性,但当结构高度较高时,该体系不能较好地解决外部支撑架在高空的侧向受力难题,同时随着高度的增加,措施费用迅速攀升,且施工周期增长,安全风险也随之加大,因此在高度较高时,难以得到推广应用;当结构较高时,中外普遍采用悬挑式支撑架体系[10-11],这种体系通常以在建结构高空中悬挑的型钢作为支撑架,可以较好地规避传统落地支撑脚手架方案搭设工程量大、施工周期长、措施费用高等缺点,但在悬挑较长、倾角较大的结构,尤其在曲面结构中,依然面临悬挑架体的设计及搭设难题,往往措施费较高,且施工难度大、高空作业复杂、安全风险大。

综上,从中外的工程实践及研究来看,对于高空长悬挑、大倾角类曲面墙体支模架体系,尤其是对于开口型筒体的研究成果鲜见报道,因此,有必要认真针对该类结构特点,探索一种适用于高空长悬挑、大倾角混凝土曲面筒体结构的支模体系,以便指导实际工程的施工,进一步推动该类技术的快速发展。

曲面筒体结构处于空间三维受力状态,混凝土在浇筑的成形阶段尚未产生强度,该阶段为筒体结构的最危险阶段,尤其对于开口型筒体,其环向受力体系遭到破坏,开口端部应力变化剧烈,更增加了受力状态的复杂性,对模架体系提出了更高的要求。现提出一种全新的高空无支撑模板体系,并采用三维有限元方法对筒体结构的成形态模架方案进行多方案的系统分析,最终给出最优方案,并应用于工程实践。

1 工程概况

襄阳市图书馆项目位于襄阳市东津新区,总建筑面积约5.4 万m2,地上5层,局部设夹层,地下1层,建筑高度为32.30 m。建筑主体分为主楼与副楼两个部分,主体采用框架剪力墙结构,屋面为钢结构,外墙采用铝合金玻璃幕墙及玻璃纤维增强混凝土(glass fiber reinforced concrete,GRC)幕墙,是襄阳市政府十大重点工程之一。

襄阳市图书馆立面呈智慧树形状,由13个形状各异的双曲面混凝土筒体和柱构成竖向传力体系。双曲面筒体混凝土结构直径沿高度渐变,墙体最大悬挑为6.6 m,最大倾角达56°,空间上呈现出曲面异形、大悬挑、大倾角等特点,其效果图如图1所示。

图1 项目效果Fig.1 Renderings of the project

2 模架方案选择

2.1 施工难点分析

(1)结构形式复杂,施工难度大。工程立面呈智慧树形状,由13个形状各异的双曲面筒体混凝土结构和柱构成竖向传力体系。筒体直径沿高度渐变,直径上大下小,最大筒体首层直径为10 m,五层直径为23.6 m,最大悬挑为6.6 m,最大倾角达56°,剪力墙墙厚400 mm。空间上呈现出曲面异形、大悬挑、大倾角等特点,施工时模架体系同时受弯、剪、扭作用,受力体系复杂,处理不当将造成工程事故,施工难度极大。

(2)采用空间双曲面造型设计,施工成形质量要求高。外立面混凝土筒体采用空间双曲面造型,呈流线形结构,混凝土筒体浇筑过程中的空间定位尤为关键,对筒体结构的成形质量要求很高,控制不当,将直接影响结构的几何造型。

(3)施工工艺复杂,工艺难度大。由于本项目特殊的造型,常规的混凝土墙体施工工艺不再适用,需结合双曲面筒体混凝土结构的结构特点,合理规划模架搭设、弧形钢筋的安装连接、混凝土浇筑等全过程施工工艺。

(4)施工作业面受限,现场交叉作业。现场施工场地狭窄,外围无可供利用场地,导致施工道路有限,人工及机械资源配置不能有效展开作业面,同时工期要求紧,与土建、设备等专业存在交叉作业。

2.2 方案选择

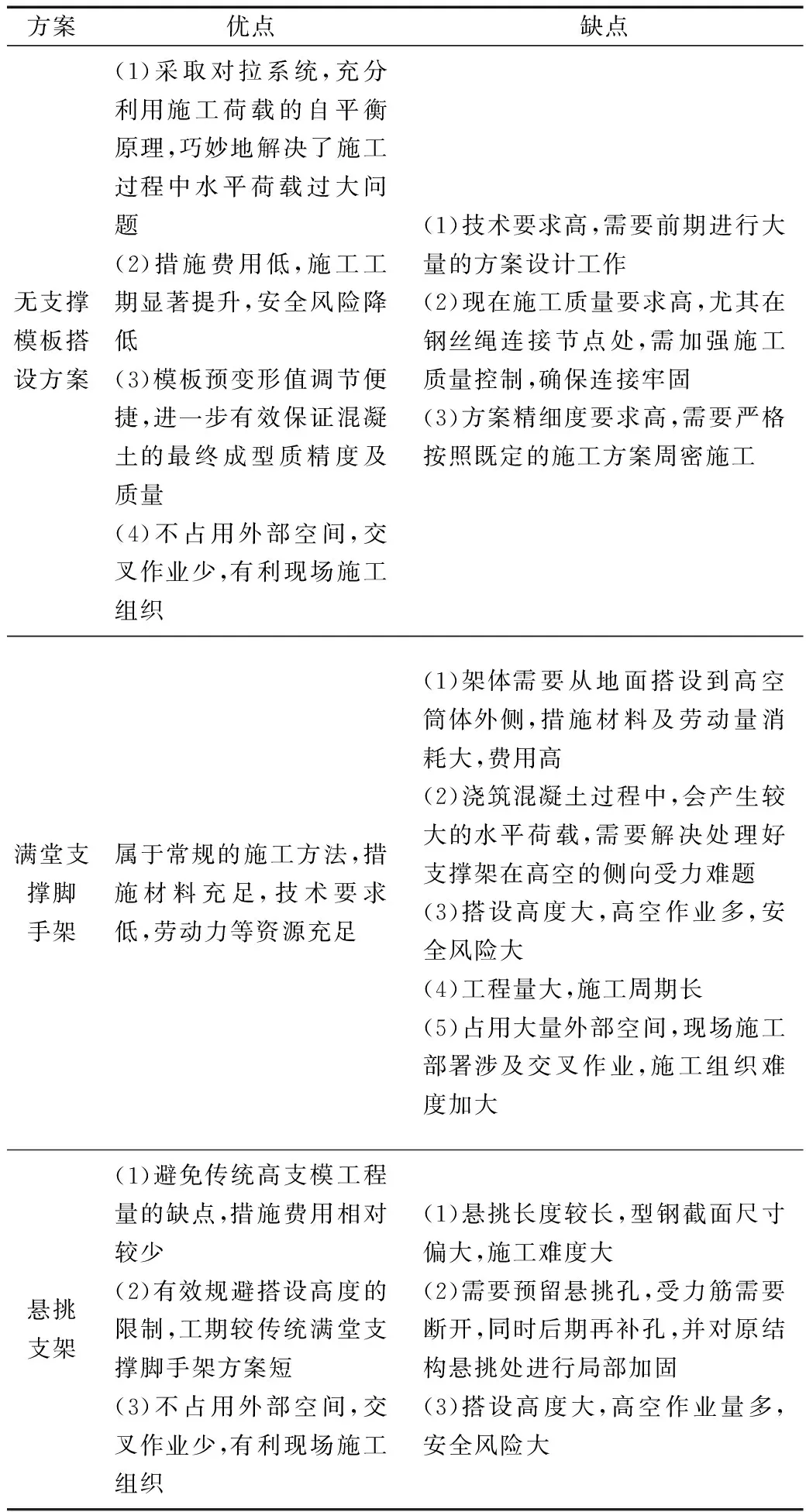

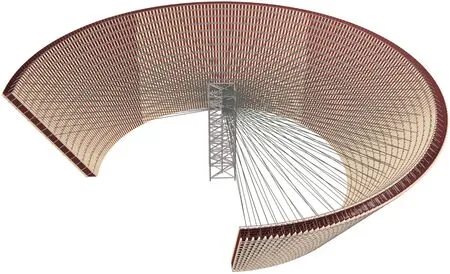

充分考虑本工程实际情况及施工重难点,经多方案比选并参考以往类似工程经验后,采取双曲面筒体混凝土结构无支撑模板搭设方案。充分利用双曲面筒体混凝土结构的特点,采取在筒体中心搭设立柱,通过中心立柱用钢丝绳对拉筒体圆形模板的无支撑受力体系,形成“伞”状对拉结构系统对剪力墙模板进行支设定位。与传统的满堂支撑脚手架及悬挑支架方案相比,该方案的优缺点如表1所示。

表1 方案对比Table 1 Plan comparison

3 模板体系构造方案

由于外扩型筒体结构在自重的作用下,会产生较大的水平荷载,导致结构产生外倾位移,因此必须采取一定的加固措施。尤其是开口型筒体结构,环向受力体路径系被破坏,在开口处应力释放,局部变形增大,更增加了施工难度。为此,设计加固体系由环向加固体系和径向加固体系组成。

3.1 环向加固体系

环向加固体系为防止混凝土浇筑过程中发生涨模、错位等问题,使环向模板能沿筒体外表面保持平滑连接。如图2所示,环向加固体系由沿筒体面垂直布置的次楞及沿筒体面水平布置的弧形主楞组成。在筒体内模内侧、外模外侧分别间隔一定距离设置方木作为次楞;考虑筒体结构的外形特点,充分利用钢筋的柔性特性,沿筒体周边在垂直方向间隔一定距离设置两道钢筋作为主楞,并利用对拉螺杆夹紧。

图2 环向加固Fig.2 Circumferential reinforcement

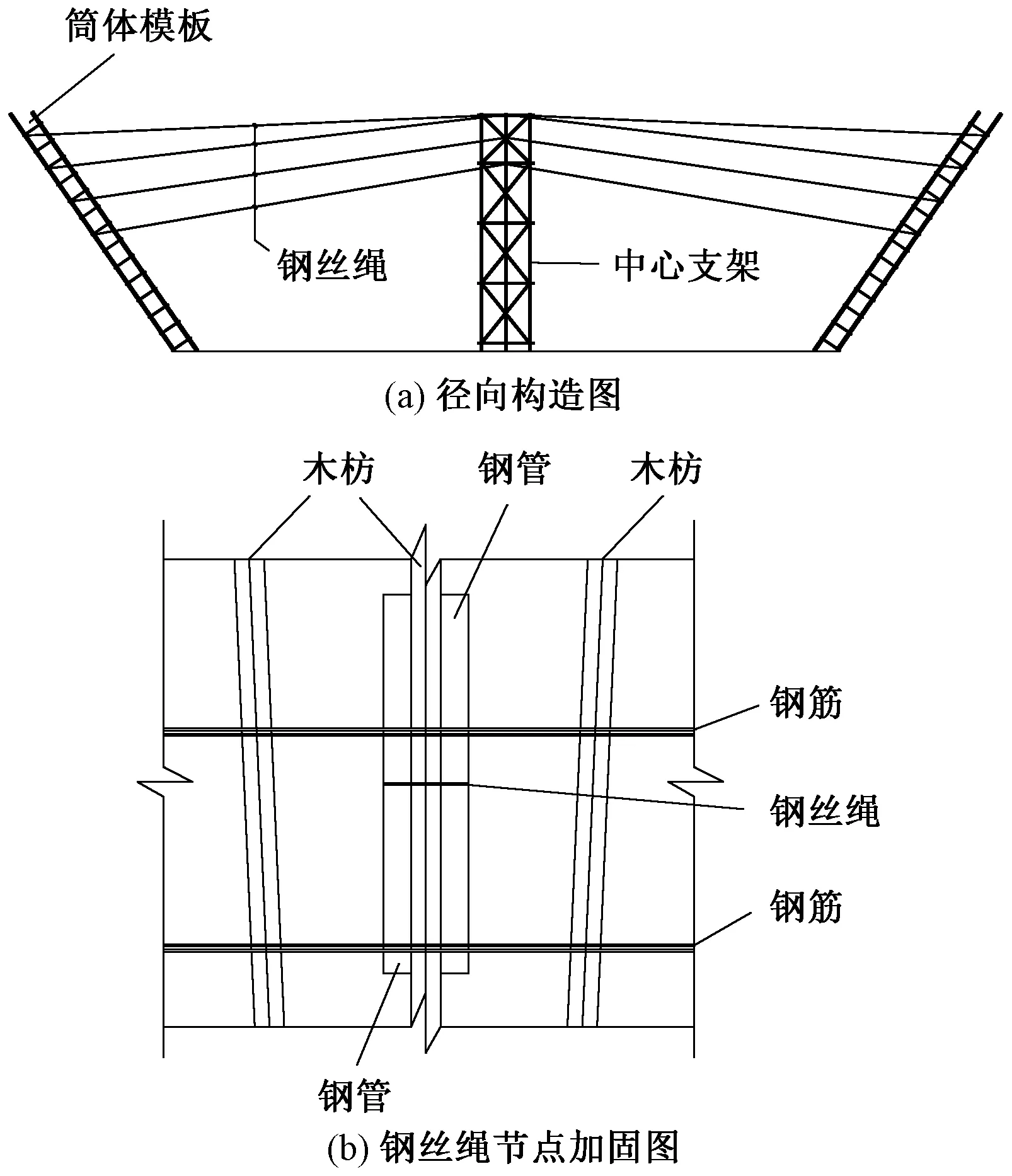

3.2 径向加固体系

径向加固体系为防止筒体结构在浇筑混凝土时的整体外倾。如图3所示,径向加固体系由沿筒体中心支架间隔一定角度分布与模板连接的多跟钢丝绳组成。钢丝绳一端与筒体中间支架连接,另一端沿筒体周边分布,并穿过墙体与外模外侧的竖向木枋紧固连接,最终形成“伞”状结构体系。筒体中心支架采用脚手架钢管临时搭设而成,并与预埋在底板的预埋件焊接牢固。木枋外侧在钢丝绳紧固连接处附加钢管进行局部加强,以防止木枋局部破坏。

图3 径向加固Fig.3 Radial reinforcement

4 模架体系参数设计

4.1 有限元模型建立

限于篇幅,以主楼T2剪力墙其中最不利的一段为例进行说明。如图4所示,该段筒体剪力墙位于4层与5层之间,层高6 m,墙底标高为 17.940 m,墙厚为400 mm,底部内半径为7.700 mm,顶部内半径为11.800 m,墙最大悬挑4.128 m,最大外倾56°。剪力墙沿外侧270°布置,内侧90°为开口空间,平面示意图如图5所示。

图4 筒体剪力墙剖面示意Fig.4 The profile of tube shear wall

图5 筒体剪力墙平面示意Fig.5 The plan view of tube shear wall

结合当地施工资源及经验,在满足施工规范要求下,充分考虑构造和施工上的便利性,模板加固体系初步设计各主要构件参数如表2所示。

表2 模架构件参数Table 2 Parameters of shuttering

由模板体系的构造可以看出,筒体模板由沿筒体竖向的竖条模板相连拼接而成,两两之间在竖直方向通过次楞木枋彼此连接,在水平方向通过环向加固钢筋彼此连接,由于环向钢筋主楞抗剪刚度较低,将导致整个模板体系在筒体平面外水平方向抗弯刚度较弱,容易产生较大的局部变形。因此,本方案最核心的关键环节为对拉钢丝绳的位置和数量确定,必须沿筒体周边合理设置钢丝绳的拉结位置,以保证筒体的成形质量及施工安全,该环节的设计直接决定着本方案的成败关键。为了获得最佳的钢丝绳布置,对于筒体施工全过程进行了有限元仿真模拟分析。

4.1.1 计算模型

采用多层分布式应用服务(multi-tier distributed applications service,MIDAS)有限元分析软件进行施工过程模拟分析。模拟中考虑模板、木方、环向钢筋、对拉螺杆、钢丝绳及中间支架等构件,进行三维有限元分析,有限元模型如图6所示。

图6 有限元分析模型示意图Fig.6 Schematic diagram of FEM model

4.1.2 计算荷载取值

根据《建筑施工模板安全技术规范》(JGJ 162—2016)[12],对模板系统进行验算时考虑的永久荷载包括模板自重(G1k)、钢筋自重(G3k)、新浇筑混凝土对模板侧面的压力(G4k)、可变荷载包括倾倒混凝土时产生的荷载(Q3k)及风荷载(wk)。本项目施工时选取晴好天气进行施工,故计算时不考虑风荷载影响。

G1k为模板自重荷载,由程序自动计算获取,G3k为筒体内部钢筋自重,该部分钢筋在浇筑过程中并未参与到模板受力体系中,因此以荷载方式进行施加。经计算投影到模板平面上的压力荷载(P)为0.34 kN/m2。

新浇筑混凝土对模板侧面的压力(G4k)是施工模拟分析中荷载取值的一个重点,由于筒体高度较大,因此必须考虑新浇筑混凝土对模板侧面的压力在竖向的变化。本项目混凝土坍落度为180 mm,初凝时间t0=4 h,混凝土浇筑速度控制在V=2 m/h以内,根据《混凝土结构工程施工规范》(GB 50666—2011)[13],经计算可得,G4k=38.01 kN/m2,有效压头高度为h=1.58 m,因此在有效压头h之内,沿竖向按照线性规律分布,在有效压头h之外保持38.01 kN/m2不变。

Q3k根据《建筑施工模板安全技术规范》(JGJ 162—2016)[12]取值为2 kN/m2,且作用在有效压头高度1.58 m之内。

4.1.3 边界条件

模拟中,中心支架底部与预埋件焊接牢固,筒体底部钢筋与下部楼层也紧固连接,不会产生位移,因此均对底部位移进行约束,转角不进行约束。施工中顶板与筒体同时浇筑,考虑到顶板与筒体连接较弱,且出于保守考虑,中心支架和筒体上部不进行约束。

4.1.4 施工工况

施工中采取分层浇筑施工,每层混凝土浇筑厚度控制在400~500 mm,浇筑采取均布4点同时浇筑,浇筑过程中严格控制各点浇筑量和浇筑速度,确保筒体均匀对称受力。分析时,分步骤对筒体每层浇筑过程进行受力分析,限于篇幅,给出浇筑高度为6 m荷载最大时的分析结果。模板结构体系进行强度验算时,永久荷载分项系数取值为1.2,可变荷载分项系数取值为1.4;验算变形时,荷载分项系数均取值为1.0[12,14]。

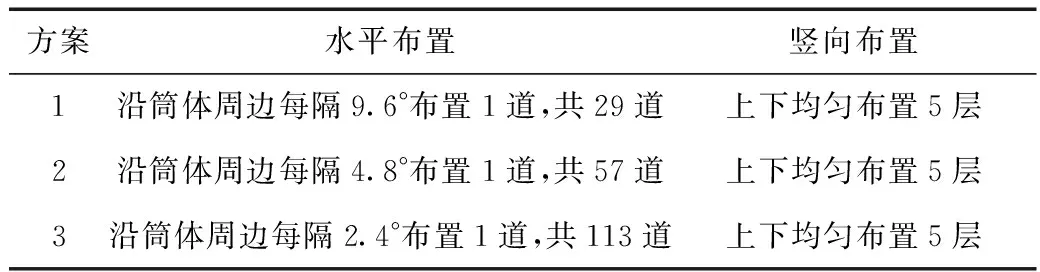

4.2 钢丝绳环向布置分析

钢丝绳沿筒体周边的布置数量越多、越密集,模板在筒体平面外水平方向抗弯刚度约大且越均匀,变形幅差值也越小,整体变形也随之减小,但施工成本和周期较长,布置数量不足又不能满足安全及质量要求。为此,选取3种方案对环向布置方案进行分析,如表3所示,为分析环向布置间距的影响,保持钢丝绳在竖向均布置5层不变,竖向布置的影响单独进行分析。

表3 钢丝绳环向布置方案Table 3 Circumferential arrangement of steel wire ropes

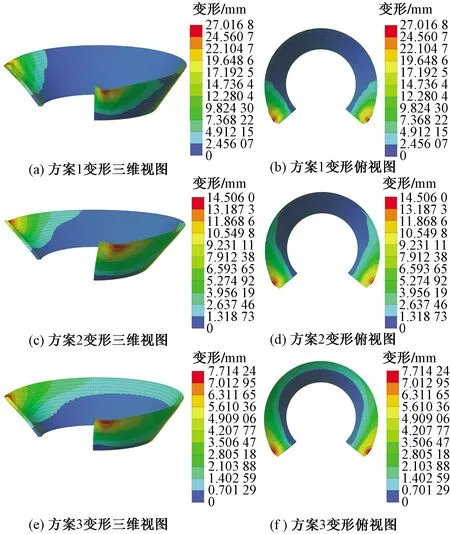

图7为3种方案在混凝土浇筑高度达到6 m时的变形图,图8为不同高度处的变形分布。

图7 模板变形云图Fig.7 Deformation of the template

图8 不同高度的变形对比Fig.8 Deformation contrast at different heights

可以看出,3种方案在不同截面处变形的分布规律保持一致,变形值在中部整体较低,且变化较为平缓,在两端上部附近激增较快,端点处有所回落,整体呈现出中间小两端大的“C”形分布规律。在筒体中部40°~230°,3种方案变形值在各高度保持一致且基本相等,均在2 mm以内,在两端40°范围内变形差值逐渐变大,在两端8°左右附近达到最大。分析其原因,主要是由于在端部筒体形成开口,环向受力路径中断,在开口端部没有其他附件约束的条件下,整个筒体刚度相对较弱,尤其在开口附近,刚度降低较为明显,导致该处的变形相对较大。

方案1钢丝绳布置较为稀疏,模架体系整体刚度偏弱,中间部位变形沿筒体周边呈破浪式规律分布,变形整体波动较大,表明钢丝绳的间距不宜过大,当加密间距到方案2和方案3后,波动变形现象显著降低,整体趋于平滑。

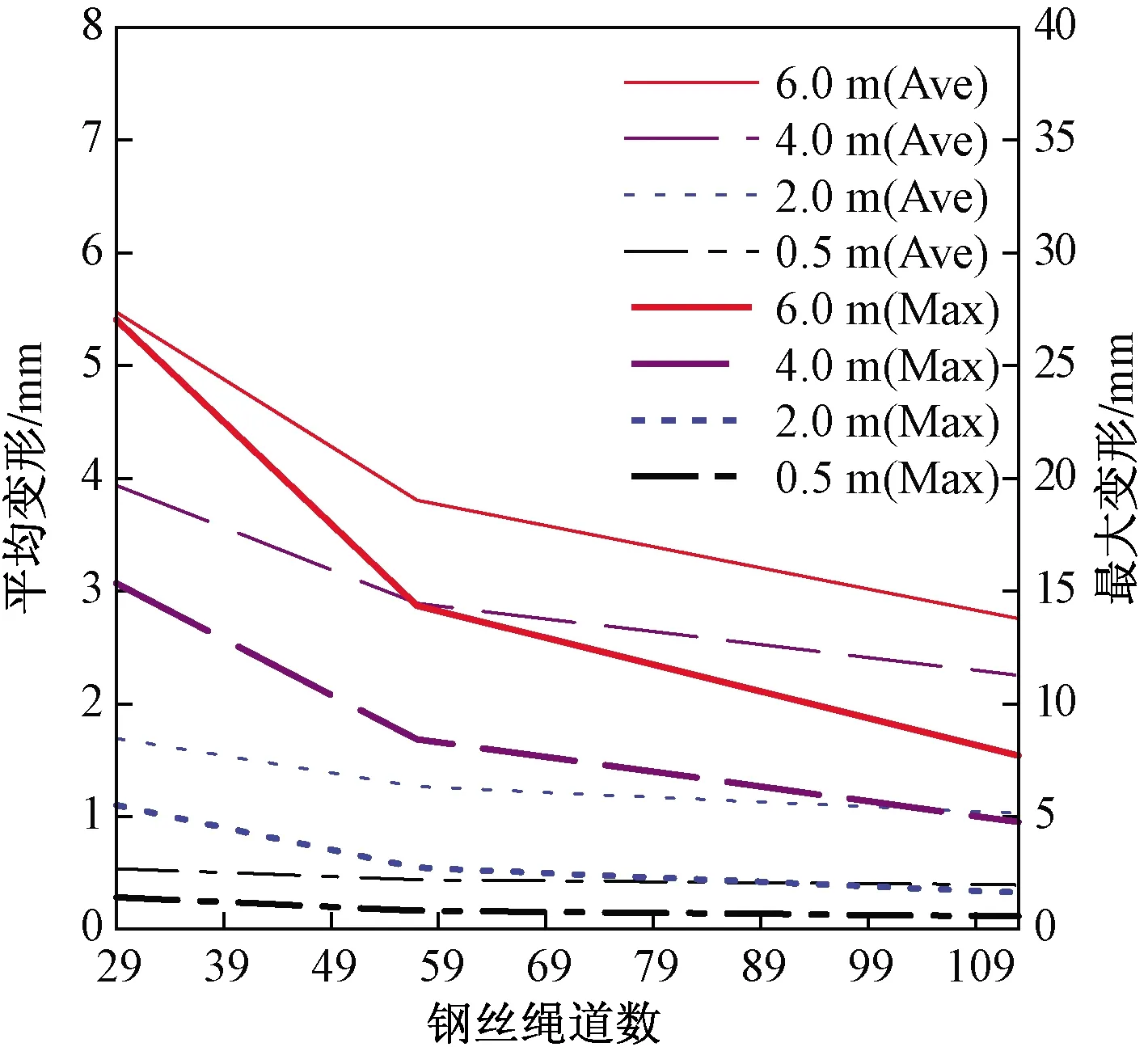

图9为不同方案下变形最大值(Max)和均值(Ave)沿筒体不同截面高度H的分布规律,图10和表4给出了钢丝绳数量与变形的关系。可以看出,变形值随着H上升而增大,在H=2 m以下基本呈线性增长,H=2 m以上增幅较快,呈非线性增长趋势。当钢丝绳加密到方案2时(57根),各截面变形峰值和均值均有所减小。在H=6 m处,峰值由 27 mm 减小到14.3 mm,减小幅度达53%,均值由5.5 mm减小到3.8 mm,减小幅度达31%,当钢丝绳数量进一步增加到方案3(113根),峰值减小到 7.7 mm,均值减小到2.8 mm,减小幅度分别为46%和26%;在H=4 m处,方案2较方案1峰值和均值减小幅度为45%和26%,方案3较方案2峰值和均值减小幅度为43%和21%,通过其他截面的进一步对比分析,可以看出,当钢丝绳数量增加时,变形峰值和均值均大幅减小,说明可以通过增加钢丝绳来有效降低变形,但当进一步增加钢丝绳数量时,变形峰值和均值虽继续减小,但减幅降低,表明虽然可以通过继续增加钢丝绳的方法来降低变形值,但效果逐渐降低;高度H越大,减小幅度越显著,随着高度H的降低,减幅也随之降低,表明通过增加钢丝绳数量的方法对降低筒体上部的变形更为有效。

图9 不同高度变形最大值和平均值分布Fig.9 Distribution of Max and Ave deformation values at different heights

图10 不同方案变形比较Fig.10 Deformation comparison of different schemes

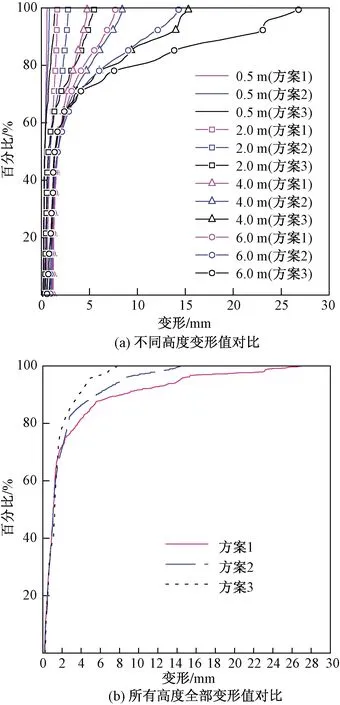

为了进一步考察变形值的分布规律,图11给出了变形值占比分布。由图11可知,3种方案绝大部分变形值在10 mm以内,满足《混凝土结构工程施工质量验收规范》(GB 50204—2015)[15]偏差要求。方案1变形在10 mm以内占比91.6%,8.4%的超限,主要集中在在两端顶部附近;方案2占比高达96.7%;方案3全部满足规范要求。

图11 变形占比分布Fig.11 Percentage distribution of deformation

综上,方案1钢丝绳布置数量最少,但由于钢丝绳间距较大,筒体中部波浪式变形较为明显,且有8.4%的部位变形超限,较难满足施工要求;方案3全部变形均满足规范要求,具有良好的抗变形能力,但钢丝绳布置数量偏多,措施费用较高,经济性较差;方案2钢丝绳数量居中,绝大部分变形值满足规范要,边部少量部位不满足要求,但具有较好的综合优势。因此,在优化方案2的基础上设计方案4,在两端30°范围内局部加密为每2.4°布置1道,共布置67道。

图12为方案4与方案2的变形对比,可以看出,相较于方案2,方案4变形峰值有大幅下降,由14.3 mm锐减到8.6 mm,降幅达40%,均在《混凝土结构工程施工质量验收规范》(GB 50204—2015)[15]要求范围之内,说明方案4有效可行。

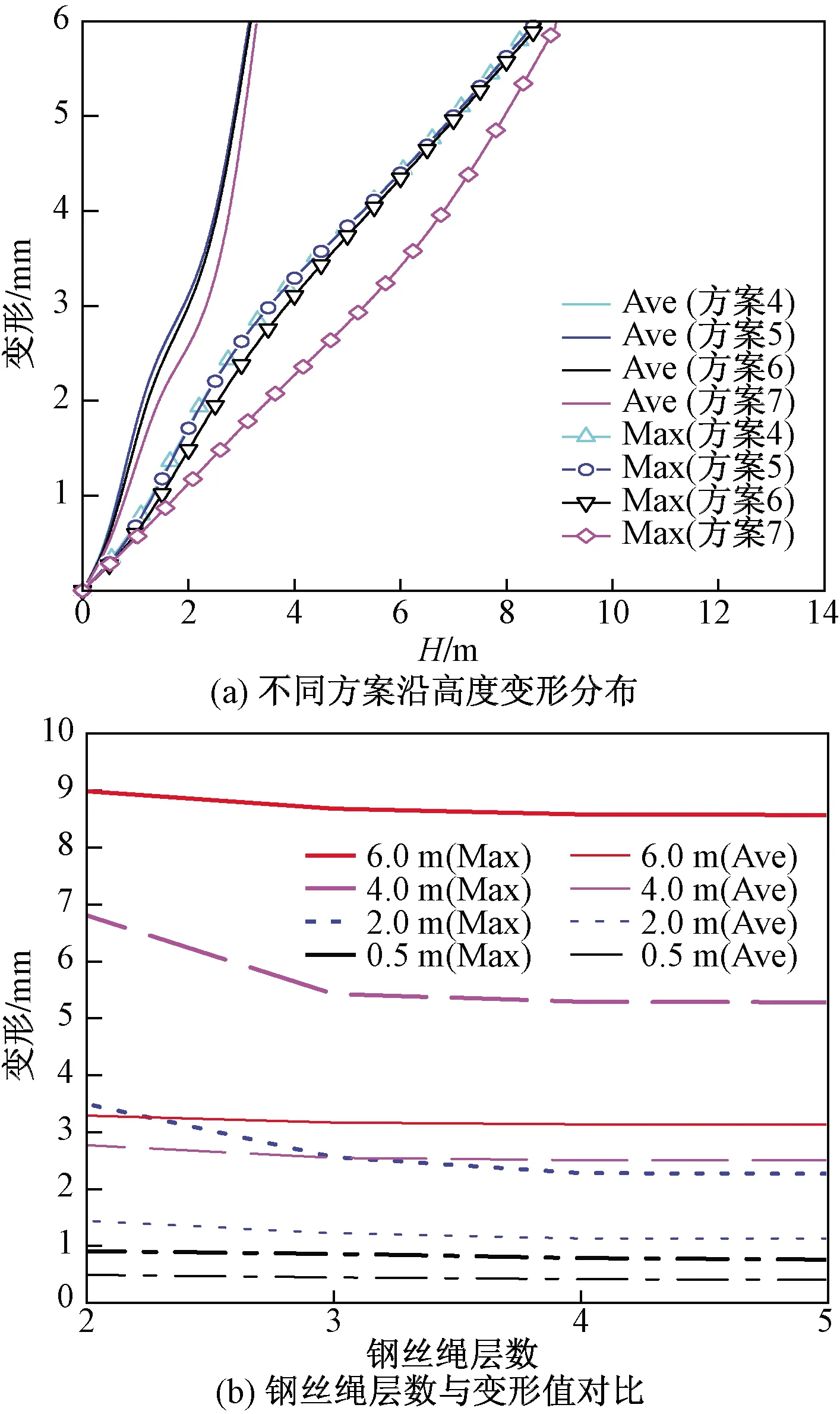

4.3 钢丝绳竖向布置分析

为进一步分析钢丝绳竖向布置对变形的影响,选取3组方案进行分析。如表5所示,在方案4的基础上,保持钢丝绳的环向布置不变,逐次减少底部钢丝绳层数进行分析。

图13给出了几种竖向布置方案不同截面的变形对比。可以看出,当在上部4/5高度(方案5)及3/5高度(方案6)布置钢丝绳时,各截面变形峰值及均值基本保持不变,与方案4保持较好吻合;当只保留上部2/5高度(方案7)钢丝绳时,各截面变形峰值及均值在筒体中部依然与方案4有较高的吻合度,在端部30°范围内底部和顶部吻合较好,中部表现出一定差异,比方案4有明显外倾变形,最大差值为1.5 mm。图14进一步给出了变形与钢丝绳层数的关系,可以明显看出,底部2层钢丝绳对筒体变形影响十分有限,但取消底部3层仅保留上部2层时,变形增速较快。

图14 变形最大值和平均值对比Fig.14 Deformation comparison of Max and Ave values

综上分析表明,钢丝绳布置在上层时对筒体的变形有较为明显的约束作用,布置在下层时作用十分有限,可不予以设置,对结构整体的变形及受力影响不大。方案6在变形相同的条件下,钢丝绳用量相对最少,为最优方案。

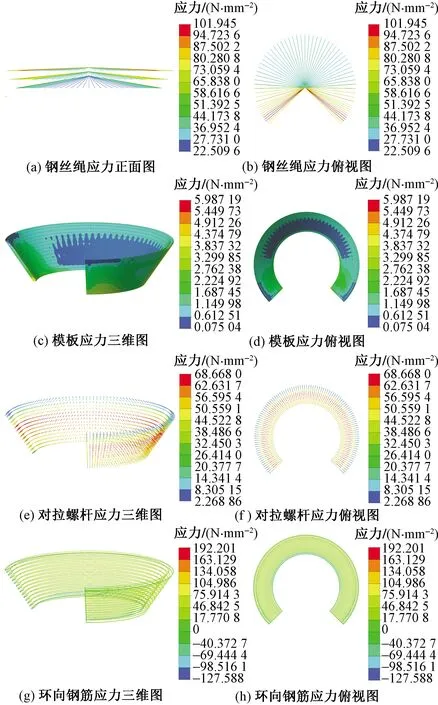

进一步分析表明,方案6中的钢丝绳应力全部处于弹性阶段,在筒体两端部开口处应力值相对较大,在浇筑高度为6 m时达到最大,为101.9 N/mm2。模架系统中的对拉螺杆、木方模板等构件也均在其最大受力范围之内,如图15所示,限于篇幅不展开赘述。

图15 构件应力云图Fig.15 Stress distribution of components

5 变形监测

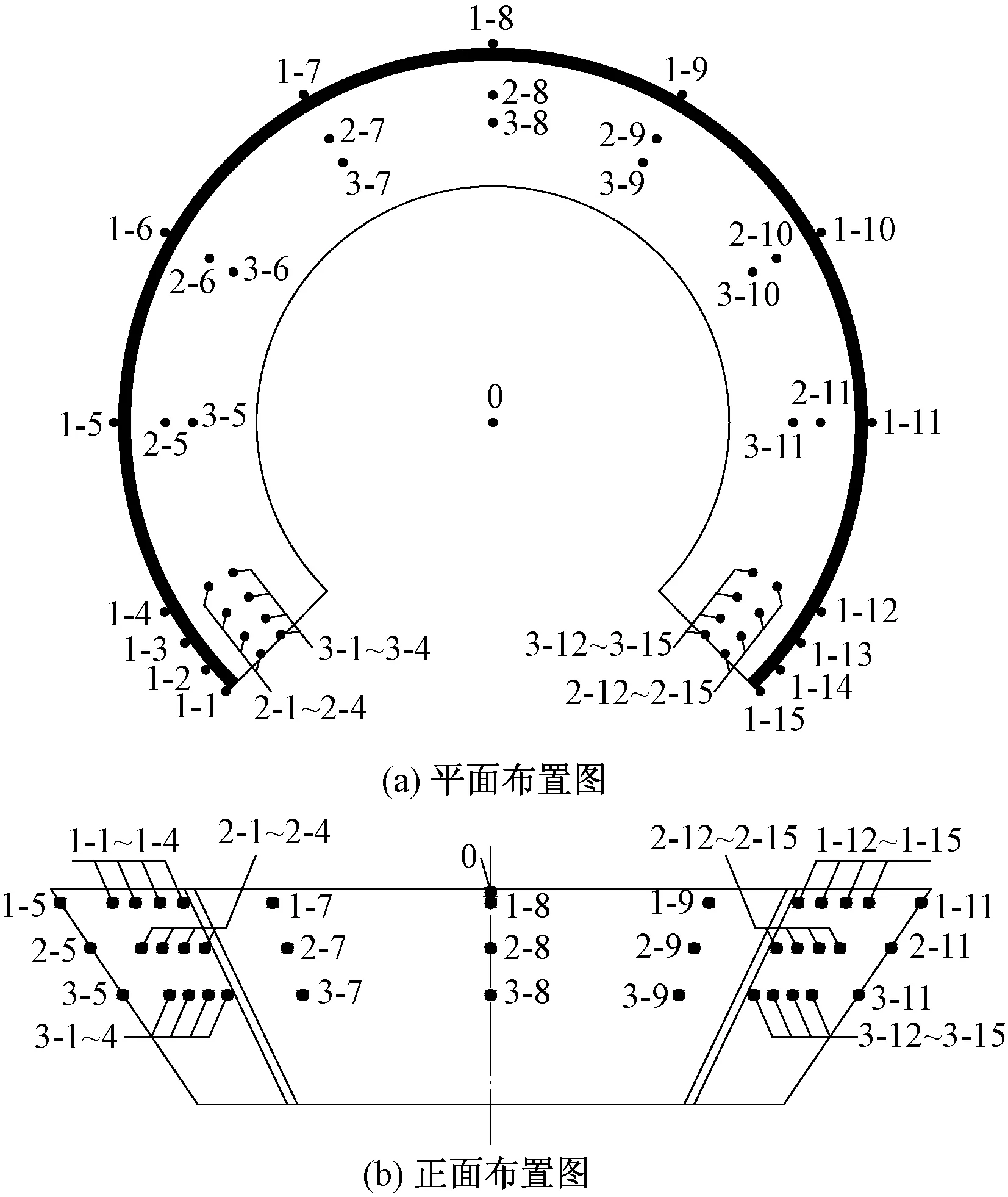

为保证混凝土施工过程安全及质量控制,对浇筑过程进行了位移变形监测。监测点布置在中心支架中部及外侧钢丝绳牵拉处,外侧共布置3层,每层布置15个监测点,在开口两侧处布置较密,其余各处按照间隔约30°布置,具体位置如图16所示。实测数据表明有限元分析数据与实际监测值呈现出一定的吻合性。双曲面筒体混凝土剪力墙最终实测水平坐标偏差最大值为7 mm,竖向坐标偏差最大值为6 mm,均符合《混凝土结构工程施工质量验收规范》(GB 50204—2015)[15]要求。剪力墙表面最大变形为 6 mm,也小于规范规定的计算跨度的1/250[12],即6 m/250=24 mm。

图16 位移监测点布置Fig.16 Arrangement of displacement monitoring point

6 结论

结合实际工程特点,有针对性地提出了双曲面筒体混凝土结构无支撑模板搭设施工技术。充分利用双曲面筒体混凝土结构的特点,采取在筒体中心用钢丝绳对拉圆形模板的无支撑受力体系,形成“伞”状对拉结构系统对剪力墙模板进行支设定位,通过多方案对比分析得出以下结论。

(1)对于开口型筒体结构,由于其环向受力路径中断,在开口端部没有其他附件约束的条件下,整个筒体刚度相对较弱,尤其在开口附近,刚度降低较为明显,变形相对较大,该处模架系统应当予以加强,并进行重点监测。

(2)钢丝绳布置间距不宜过大,通过加密钢丝绳可以有效减小变形,但增加到一定程度后,效果逐渐降低,要根据实际结构特点进行具体分析,选取合理的布置间距。

(3)本筒体结构中,钢丝绳宜布置在上部高度3/5范围之内,对筒体的变形有较为明显的约束作用,下部2/5高度范围作用十分有限,可不予以设置。

(4)通过采取在筒体中心用钢丝绳对拉形成的无支撑模架体系,可以巧妙地解决施工过程中水平荷载过大问题,工程实践证明所提出的模架支撑体系有效可行。