顶管施工模型试验系统研发与应用

邓文杰, 曹广勇*, 程 桦, 陈 平, 林 键, 安刚建, 刘吉敏

(1.安徽建筑大学建筑结构与地下工程安徽省重点实验室, 合肥 230601; 2.安徽建筑大学土木工程学院, 合肥 230601; 3.中铁四局集团有限公司, 合肥 230022; 4.中铁四局集团第四工程有限公司, 合肥 230000; 5.安徽理工大学土木建筑学院, 淮南 232001)

顶管法作为机械化程度高的非开挖隧道建设技术已在地下管线建设中广泛应用。随着城市市政工程规模的不断扩大,多顶管并行施工应运而生,同时日趋复杂的环境和紧迫的给排水需求对城市地下隧道建设提出了更高的要求。顶管施工对周围环境的影响逐渐受到广泛的关注。

诸多学者采用数值模拟、现场监测和室内试验对单顶管展开了深入研究[1-3],揭示了单顶管施工扰动机理,为解决复杂环境下单顶管施工提供了重要理论支撑。在单顶管隧道的研究基础上,魏新江等[4]提出了一种新的后施工顶管地面沉降计算方法;胡昕等[5]基于弹性力学讨论了顶管正面推进引起的附加荷载对相邻管道的影响;尹荣申等[6]以随机介质理论为基础,分析对比单个及多孔矩形顶管施工引起的地层变形特征;Jia等[7]基于随机介质和弹性力学理论,提出了单顶管的卸载扰动半径计算公式,并分析了多顶管引起的地面沉降;杨金虎等[8]研究了双层顶管施工过程中土体竖向变形规律;黎永索等[9]对弧形密排大直径管群施工引起的地层沉降进行研究;李学峰等[10]、王道伟等[11]通过模型试验研究了平行双顶管先后施工对围岩的叠加扰动,得到了地表沉降的累计规律和附加应力变化规律,但其试验中并未考虑管壁泥浆套的影响。Ji等[12]在考虑注浆润滑的条件下,建立数值模型分析顶管顶进力与摩擦阻力的关系;李博等[13]、Zhou等[14]采用可注浆减阻的顶管试验系统,通过预埋管道的方式研究了圆形平行双顶管近间距施工的相互影响规律,但其试验装置是通过步进式千斤顶直接顶进且注浆系统缺少压力实时控制器件。由此可见,现有的模型试验装置不能对管壁注浆压力、土仓压力和土体损失率进行精确控制,而这些参数是减小施工扰动的重要手段[15-17]。

现通过研发一套可对管壁注浆压力、土仓压力和土体损失率进行精确控制的室内顶管模型试验系统,依托海口给排水管网改扩建工程进行试验设计与系统制造,开展富水砂层水平三排顶管施工模型试验研究,通过试验结果与现场前期施工数据的比较,检验模型试验系统的可靠性,并分析可控注浆条件下研究顶管顶力与土仓压力的变化规律,从上覆土体竖向位移与隧道附加应力的角度分析顶管顶进对既有管道的扰动规律,以检验现场顶进参数。

1 工程概况

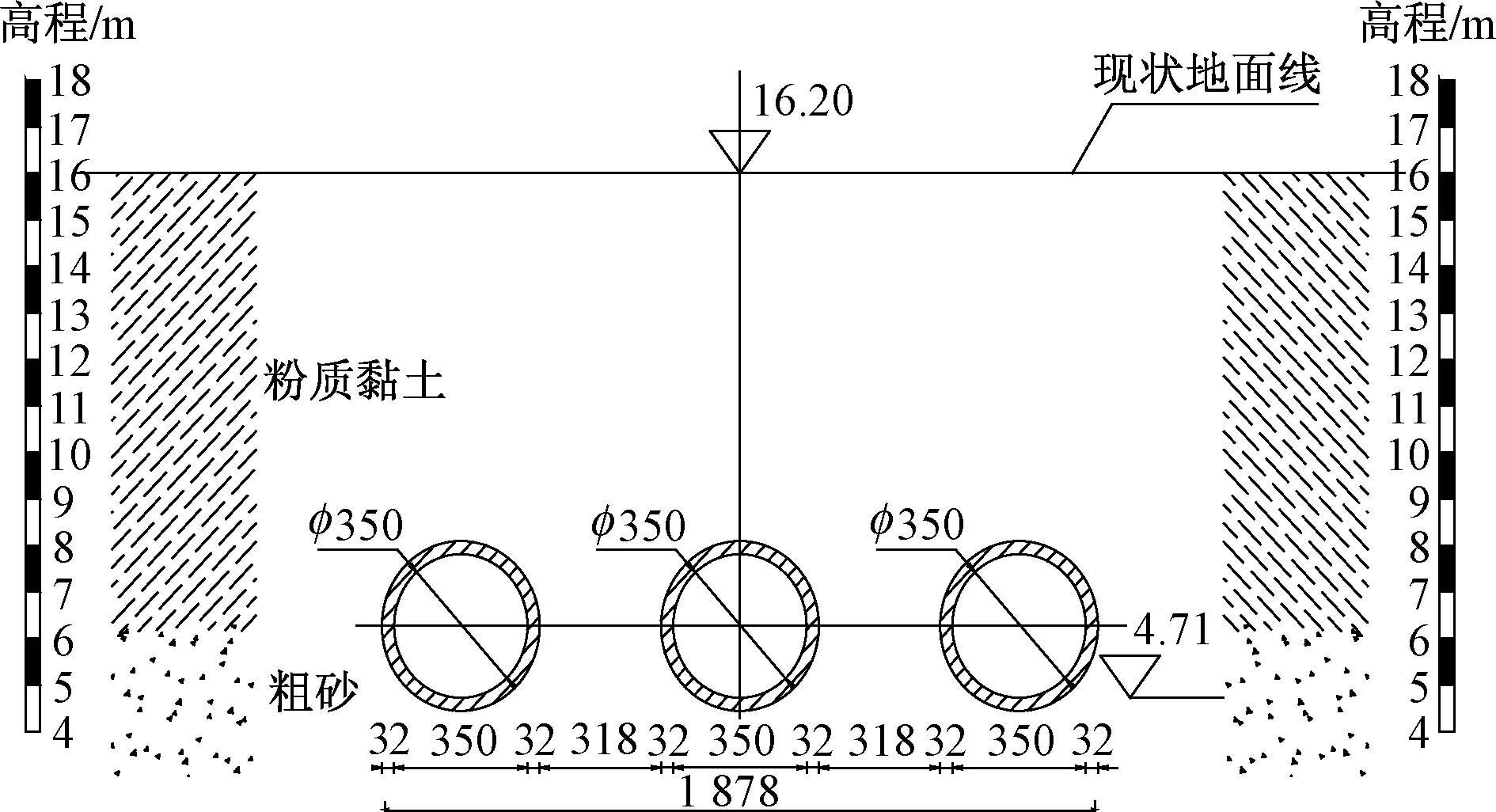

海口市美兰机场二期扩建场外排水工程中主线里程4+776.3~5+435.9段为三孔水平直径3.5 m顶管,顶管段总长为3 390 m,顶管横向间距3.18 m,管节采用专用钢筋混凝土管,每节长度2.5 m(1 356节),混凝土强度等级C50,抗渗等级P8。项目所处地段为火山台地地貌单元,岩性以粉质黏土,强、中风化玄武岩,粗砂,生物碎屑砂为主。线路里程4+776.3~5+435.9段为水平三排顶管段,具有代表性的断面如图1所示,该段以⑦层粉质黏土(6.3~16.2 m)及⑧层粗砂(4~6.3 m)作为基础持力层,平行顶管埋深为4.71~8.21 m。

图1 三排平行顶管地质剖面Fig.1 Geological profile of three parallel pipe jacking rows

2 设备研发

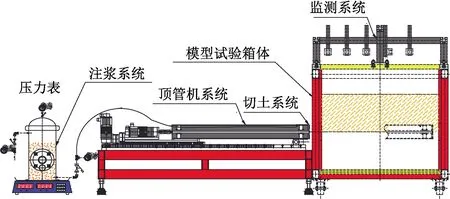

为解决现有的模型试验系统不能对管壁注浆压力、掌子面压力和土体损失率进行精确控制的问题,研究顶管施工过程中顶力、土仓压力、顶进速度及注浆压力等因素对施工效果的影响[18],在现有系统基础上对切土系统、顶管机系统、可控注浆系统、监测系统[19]和试验箱体进行研发(图2)。

图2 模型试验系统示意图Fig.2 Schematic diagram of model test system

2.1 切土系统

该系统由刀盘、传动轴和驱动机构组成。刀盘由4片呈十字分布的刀片组成,如图3所示,位于机头的前端,与管节内传动轴的前端连接,驱动机构与传动轴的末端连接。为实现土仓压力的监测,刀盘后部镶嵌有第一压力传感器,通过数据采集系统实时记录土仓压力。该系统可通过调整刀盘和螺旋式出土机构的转速实现土仓压力控制,并通过出土量和推进距离计算出土层损失率。

图3 刀盘结构图Fig.3 Structure diagram of cutterhead

2.2 顶管机系统

顶管机系统由机头、管节、顶进机构和导轨限位机构组成,如图4所示。机头与管节前端同轴刚性连接,管节末端与导轨滑块连接,靠近机头一端的管节外壁均布有两个的注浆口,并与注浆系统中的注浆管路相连接,顶进机构带动导轨滑块沿直线导轨运动,两者连接处设置有第二压力传感器,通过数据采集系统实时记录顶力。该系统通过操作顶进机构移动速度实现了控制顶进速度,通过导轨限位机构对顶管轴线偏差的限制解决了由刀盘扭矩作用导致轴线偏差不可控的问题,并通过顶进机构与导轨滑块间的压力传感器实现了顶力的监测。

图4 顶管机系统实物图Fig.4 Pipe jacking system physical drawing

2.3 注浆系统

注浆系统由浆液罐、压力表、电子天平、注浆管路和空气压力泵5个部分组成。浆液罐放置在连接数据采集系统的电子天平上,通过数据采集系统实时监测浆液罐内浆液的重量变化,以实现注浆量的动态记录。在注浆时,通过空压泵向密闭浆液罐内注入气的方式,增大浆液罐内压,将浆液罐内的浆料通过注浆管路由注浆口注入管节外壁与土体之间的间隙。在浆液罐的上方设置有压力表,通过观察压力表的压力变化,可以通过控制空压泵的阀门达到及时调整进气压力的目的。

2.4 监测系统

监测系统包括地表变形监测系统和管壁应力监测系统。其中位移监测系统由光电式位移传感器、传感器支架和静态数据采集仪组成,传感器支架通过螺栓固定在模型箱上方的T形滑槽内,通过传感器支架将13支光电式位移传感器固定在地表上方,监测试验过程中地表的竖向位移,通过静态数据采集仪实时存储传感器上的数据。管壁应力监测系统为土压力盒和数据采集仪组成,在预埋管靠近顶进管一侧布设多个等间距分布的土压力盒;监测试验过程中预埋管道所受到的径向附加应力,并实时储存压力盒上的数据到数据采集仪中。

2.5 模型试验箱体

模型试验箱体采用焊接钢框架、钢化玻璃侧板和焊接钢制底板制成,箱体顶部的边框设置有T形滑槽,便于固定位移监测系统。箱体的钢化玻璃侧板可根据试验需求预留一个或多个圆孔以满足顶管破洞,并在预留圆孔处设置的密封圈和薄膜挡板。

所研发的模型试验系统如图5所示。由上述分系统构成的模型试验系统通过设置电机带动刀盘旋转切土,切下的土料进入机头内部经过螺旋式出土机构运至出料口,解决了实验室条件下顶进时由于无法产生土体损失导致土仓压力不可控的问题;在切土完成时,传动轴收缩,使刀盘盖设在机头的开口处,避免了静止状态下土从机头开口处进入,使土体发生位移从而造成测量不准确。在注浆时,通过向密闭的浆料罐通入高压气体,观察压力表的压力变化,可以及时调整进气压力,从而实现恒压注浆,达到注浆压力可控的目的。同时在模型箱的顶管通过口处设置的密封圈,使管节和顶管通过口密闭连接,解决了因浆料渗漏导致的注浆压力不可控的问题,实现了稳压注浆减阻。整个试验模拟系统工作形态接近实际场景,检测工况比较全面。

3 模型试验设计

3.1 相似比参数确定

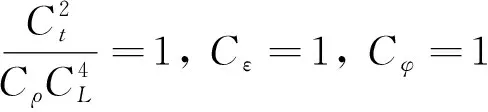

试验以海口市美兰机场二期扩建场外排水工程中线路里程4+776.3~5+435.9段的典型断面为原型,旨在模拟富水砂层水平三排顶管施工的现场工况。因此,设计试验既要与现场施工工序相对应,又要满足其参数的相似关系。根据相似理论[20],在绝对系统下建立物理量纲矩阵,进行相似准则推导,得到模型设计应满足的相似指数式

(1)

受实验室空间条件限制,几何相似比取1/35,忽略管节的相似,实际现场和模型试验的相似参数比(C)如表1所示。

表1 三排平行顶管试验中的主要参数Table 1 Main parameters in three parallel pipe jacking tests

试验采用的同步减阻泥浆由膨润土、羧甲基纤维素钠(CMC)、纯碱和水组成的一种均匀混合溶液[17]。在泥浆配比选择时,忽略相似准则,采用的浆液配合比为膨润土∶CMC∶纯碱∶水是0.175∶0.000 25∶0.001 5∶1。根据相似比和实际土体参数,经过正交试验得到该试验土层相似材料的相关物理参数如表2所示,试验布置实拍图如图5所示。

表2 模型试验的主要参数Table 2 Main parameters of model tests

图5 模型试验布置实拍图Fig.5 Real shooting diagram of model test arrangement

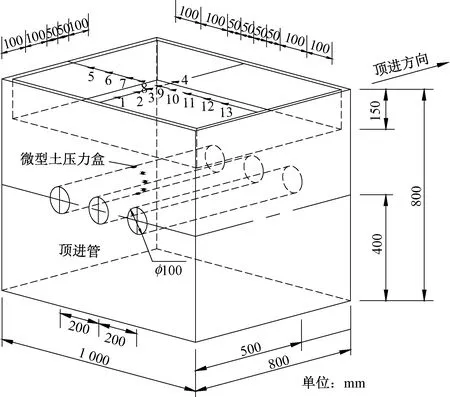

4.2 试验方法与监测方案

为保证试验结果的准确性,可通过分层填筑和人工夯实的制作方法保证试验土体的均匀程度和密实度。试验步骤分为模型填筑、传感器安装与调试、系统调试和数据实时采集。具体步骤如下:

步骤1在模型箱内分层填铺土体,每层5 cm,并逐层夯实,并在每层土体夯实后按模型试验相似比含水率要求添加水,填至预留孔下方高度(层高35 cm)。

步骤2在顶进顶管中间孔的两侧距离为 100 mm 处分别布设两个既有顶管管道;在预埋管上安装测试原件,监测位置要选择具有代表性的位置,在预埋管靠近顶进管一侧布置了5个压力传感器,如图4所示。

步骤3按照步骤1持续填筑至设计高度,并在每层夯实后添加水,待土体填筑完毕后进行6 h不排水固结。

步骤4将光电式位移传感器按照规定间距通过传感器支架固定在箱体的上方(图6),在试验开始之前对所有测试原件进行校准归零,确保试验过程中得到的数据精准可靠。

图6 模型试验箱测点及相对关系Fig.6 Measurement points and relative relations of model test box

步骤5待试验装置准备和测试原件调试完成后,通过工作台上电脑控制面板操控电机为顶管机系统提供驱动力,确保顶管机系统可以匀速顶进。

步骤6将之前配制好的泥浆注入浆液罐内,记录此时压力表和电子天平上的数据,作为初始值;打开空压泵向浆液罐内注入一定的空气压力,使浆液罐里的泥浆沿着注浆管路从顶管机头处的注浆口流出,以防止泥浆在注浆管路中产生堵塞现象。

步骤7保持电机的驱动力不变,进行顶进管匀速顶进,直至试验结束。

参照现场顶管平均顶进速度125 cm/h,由相似比得到模拟顶进平均速度应控制在3 mm/min,顶进总距离为550 mm,刀盘旋转速度应控制在4 rad/min。在整个试验过程中,对所有测试原件进行实时监控,并对数据进行记录。同时根据试验进行情况,来控制空压泵的进气压力,达到注浆压力可调控的效果。

5 试验结果分析

5.1 现场监测

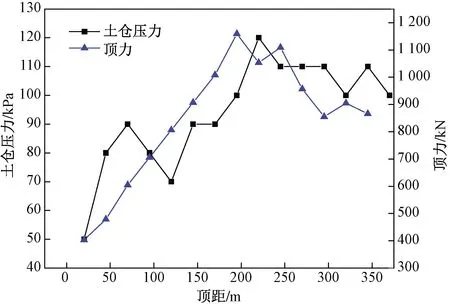

现场施工为单顶管顶进,且施工顺序为中间顶管先顶进,前期施工对顶进时顶管所受到的顶力和土仓压力进行了监测,其随着顶距的变化曲线如图7所示。由图7可知:顶管在顶进时所受到的最大顶力为11 592 kN,最大土仓压力为120 kPa;在顶进时顶管所受到的顶力先逐渐增大,然后缓慢减小直至趋于稳定;土仓压力在顶进初期表现为增长趋势,而后一直保持稳定直至顶进结束。

图7 现场监测顶力、土仓压力与顶进距离关系Fig.7 Field monitoring of the relationship between jacking force, soil bin pressure and jacking distance

室内模型试验结果表明:在注浆条件下,顶管顶进时的顶进力随着顶进距离的增大也表现为先增大后逐渐减小直至趋于稳定。产生该现象的原因是:由于顶管管壁减阻泥浆套的形成具有一定的滞后性,顶管在刚开始顶进土体时的管壁摩阻力系数较大,导致其所需要的顶力偏大;当顶管顶进土体270 mm处时(当顶管顶进了将近一半的行程时,注浆浆液逐渐发挥其减阻润滑的作用),顶力达到最大值0.34 kN,之后顶管的顶进阻力逐渐减小直至趋于稳定,此时的浆液润滑减阻作用效果显著。顶管顶进时的土仓压力只有在刚开始时呈增长趋势,随后压力值一直保持稳定直至顶进结束,土仓压力最大值为5.05 kPa(图8)。

图8 模型试验顶力、土仓压力与顶进距离关系Fig.8 Relationship between jacking force,soil bin pressure and jacking distance

由此可见,模型试验的顶力变化规律与现场一致,土仓压力变化规律在前期与现场一致。根据模型试验的结果按照相似比计算得到的最大顶力和土仓压力分别为14 578、176.75 kPa,分别为实际监测结果的126%、147%。产生上述误差的原因可能是试验用砂土部分代替了现场顶管地层中的黏土,提高了其管壁摩阻力系数,同时为保持开挖面稳定,试验的出土速率比现场慢。但现场监测结果与模型试验结果的规律基本吻合,因此可以证明该研发的试验系统得出的结果真实可靠。

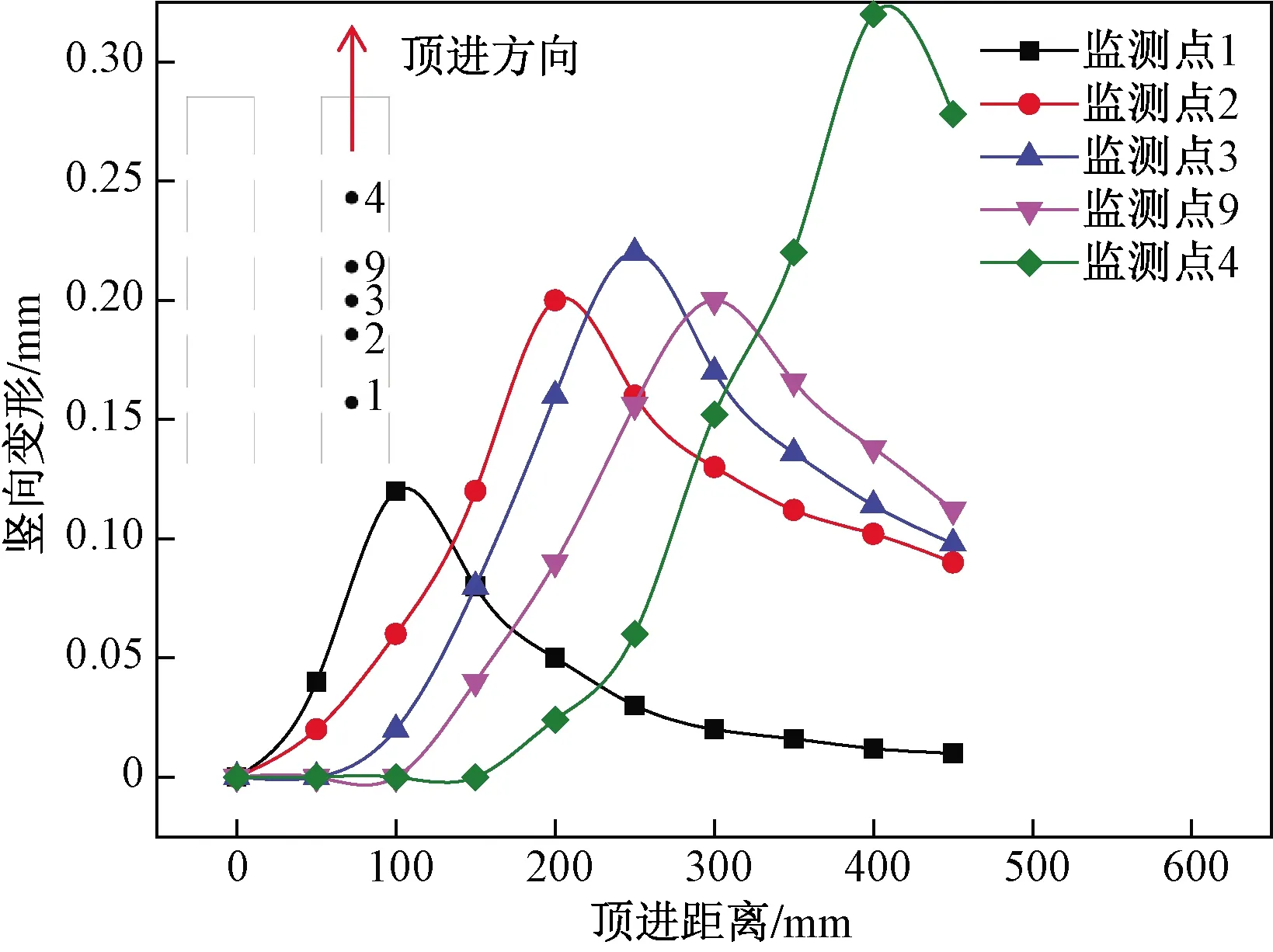

5.2 地表竖向位移与顶进距离的关系

随着开挖面不断向前推进,顶进管逐渐通过掘进方向上的地表竖向位移监测点。在注浆条件下,顶管顶进不同距离,沿顶管掘进方向监测点的地表竖向位移变化情况如图9所示。由图9可知:地表竖向变形表现为隆起,且在顶管通过该监测点所在横断面时,地表竖向变形最大,随着顶管的持续顶进,顶管已通过的上方地表竖向位移逐渐回落,而未通过的地表竖向位移逐渐增大;各监测点地表竖向位移最大值依次为1号监测点0.12 mm、2号监测点0.20 mm、3号监测点0.22 mm、9号监测点0.20 mm、4号监测点0.32 mm,基本呈现出沿掘进方向增大的状态。

图9 掘进方向土体的竖向位移Fig.9 Vertical displacement of soil in heading direction

产生该现象的原因是:机头切削速率不够,导致顶进时机头一直对开挖面形成挤压,进而导致地表一直隆起;由于出土速率慢,随着顶管持续顶进,土仓压力逐步增大导致后通过的测点位移逐渐增大。由此可见,实际现场机头的切削速率需要和顶进速率相配合,且要严格控制出土速率以保证土仓压力与地层压力平衡,从而实现地表竖向变形控制。

当开挖面推进至250 mm处时,顶进管机头位于横向监测端面的正下方。在注浆条件下,顶管顶进不同距离,横向监测点处地表竖向位移变化情况如图10所示。

由图10可知:随着顶进管的推进,横向监测断面的地表竖向位移呈现出先增后减的趋势,且每个断面上的地表竖向位移以顶进管为对称轴呈现类似正态分布状,顶进管上方地表竖向位移最大值发生在顶管通过横向监测断面约50 mm时,最大值为0.21 mm,于此同时既有顶管管道上方地表竖向位移达到最大0.07 mm。

图10 横向监测断面地表竖向位移Fig.10 Vertical surface displacement of transverse monitoring section

上述试验结果中地表竖向位移呈现出先增后减的原因是:机头通过监测断面前,掌子面前方围岩一直承受顶管机通过掌子面持续施加的荷载,但由于荷载过大导致其发生持续增加的隆起;机头通过监测断面后,由于管片断面较开挖断面小,释放一定的位移,并且该断面围岩的支撑荷载转化为较掌子面压力小的注浆压力,从而导致地表竖向位移的降低,但最终依然表现为隆起。由此可见,实际现场顶进的注浆压力选取合理,可抑制地表沉降。

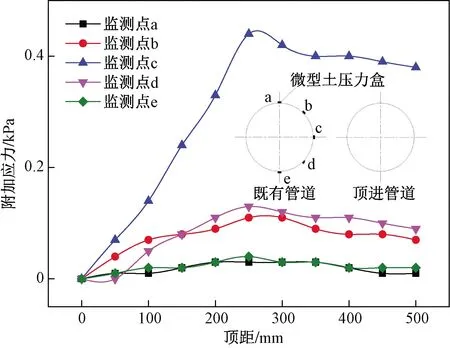

5.3 既有管道径向附加应力与顶进距离的关系

在注浆条件下顶管的顶进势必会对周围的土体产生一定的挤压,进而被挤压的土体会对既有的管道产生影响。试验获得的不同顶距下顶管顶进对既有顶管管道表面产生的应力变化如图11所示。由图11知:既有管道表面上的各应力监测点的最大值发生在顶管通过监测断面时;随着顶管的持续顶进,其值小幅回落后趋于稳定;在顶进时,位于管道外壁中间的监测点c所受到的应力最大,最大值为0.42 kPa,位于正上方的监测点a和正下方的监测点e所受到的应力最小,最大值不超过0.04 kPa,监测点b和监测点d所受到的应力最终维持在 0.08 kPa 左右。

图11 既有管道上监测点处的附加应力Fig.11 Additional stresses at monitoring points on both pipelines

由此发现:顶管顶进时会对既有管道产生附加应力,但附加应力远小于围岩应力,因此实际现场中无需考虑附加应力对管片受力的影响。

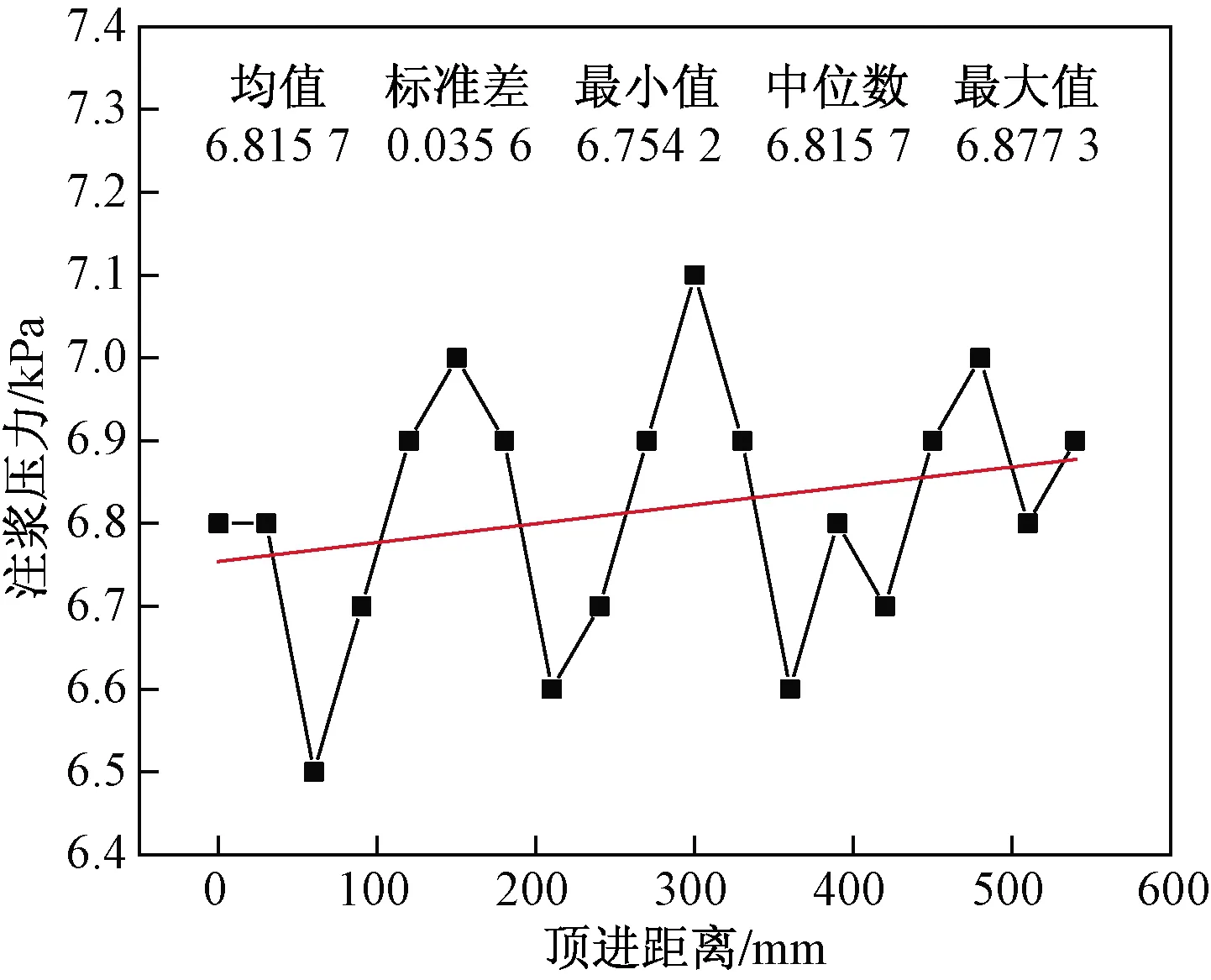

5.4 注浆压力的控制与顶进距离的关系

根据现场注浆压力的设计值为200 kPa,经相似比换算后得出本试验刚开始的注浆压力为6.8 kPa。随着顶管持续顶进,实时观察浆液罐上方压力表数据的变化,并及时调整注浆压力的大小,获得的注浆压力实测结果如图12所示。

图12 注浆压力与顶进距离的关系Fig.12 Relationship between grouting pressure and jacking distance

试验过程中注浆压力在控制值范围内波动,其均值为6.815 7 kPa。待试验完成之后,将土体静置2 h,再将顶管缓慢退出,获得注浆效果如图13所示。由图13可以清晰观察到沿着掘进方向被开挖的隧道四周已经形成一层较为均匀的泥浆皮,厚度约为4.43 mm。由此可见,试验实现了注浆压力的准确控制,并获得了较好的注浆效果。

图13 泥浆皮实物图Fig.13 Mud skin physical drawing

6 结论与建议

针对现有顶管模型试验设备的不足,研发了一套适用于富水砂层下顶管模型试验设备,依托工程实例进行了室内顶管模型试验,通过对现场监测数据和试验结果的对比分析,得出以下主要结论。

(1)该研发的室内模型试验系统可以精确控制管壁注浆压力、土仓压力和土体损失率,工作形态接近实际场景,检测工况比较全面。

(2)通过对比现场监测与模型试验,发现两者在注浆条件下顶力与土仓压力随着顶进距离变化规律基本吻合,验证了该试验系统得到的数据正确可靠。

(3)实际现场的注浆压力选取合理,但在顶进过程中,需要与机头的切削速率和顶进速率彼此耦合,且要严格控制出土速率和土仓压力,从而实现地表竖向变形控制。

(4)顶管顶进时会对既有管道产生附加应力,但附加应力远小于围岩应力,实际现场中无需考虑附加应力对管片承载的影响。