玉米秸秆还田交互式分层深松铲设计与离散元仿真

赵淑红 刘汉朋 杨 超 杨罗罗 高连龙 杨悦乾

(东北农业大学工程学院,哈尔滨 150030)

0 引言

分层深松是采用深松铲前后布置、前铲以较浅的入土深度疏松表层土壤、后铲以较深的入土深度疏松底层土壤的耕作方式,可以避免表层土壤与底层土壤的混合,更有利于土壤的蓄水保墒[1]。

近年来,分层深松研究取得大量研究成果,这些研究多集中于减阻降耗[2-5]与土壤扰动[6-11]方面。文献[2]设计了分层深度可调式圆弧形分层深松铲,作业时前铲疏松耕作层土壤,使耕作层土壤与犁底层土壤分离,后铲紧随前铲疏松犁底层及以下土壤,有效地降低了深松工作阻力。KASISIRA[3]研究了分层深松前铲入土深度和前后铲间距对于作业能耗的影响,得到了前后铲间距的表达公式和最小作业能耗下的前铲入土深度。SPOOR等[6]研究了分层深松铲的前铲入土深度和前后铲间距对土壤扰动和阻力的影响,得出随着前铲作业深度和前后铲间距的增加,土壤扰动有所增大、阻力并未增大的结论。赵淑红等[8]通过滑推分析和铲柄-土壤-秸秆相互作用力学分析设计了可降低底层土壤扰动、提高表层秸秆扰动的分段式分层深松后铲,有效地改善了深松作业质量。上述分层深松部件设计与研究过程中尚未综合考虑玉米秸秆还田下土壤、秸秆和根茬特性,同时前铲作业时土壤的运动状态对后铲的影响并不明确。因此,进行前后铲交互分析和创新设计对提高分层深松铲作业性能具有重要意义。

本文基于土壤、秸秆和根茬物理特性与滑切原理设计前铲铲柄,建立前铲与田间实际较为接近的土壤-秸秆-根茬的离散元仿真模型[12-16],以前铲仿真过程回流土壤最大加速度的位置和方向为依据,设计与回流土壤形成滑切交互作用的后铲交互段铲柄,其余段采用与前铲铲柄相同的设计,结合前铲运动速度与颗粒回流至最大加速度的时间,确定前后铲处于滑切交互时的间距。通过交互式分层深松铲离散元仿真试验和对比试验验证设计思路的可行性和合理性。

1 物料特性与离散元模型

1.1 物料基础特性

1.1.1根茬取样与测量

根土结合体取样如图1a所示,借鉴文献[17]研究和根茬在不同高度范围的差异性,如图1b所示,以地表为零基准面多次测量求平均值得到根茬各部分尺寸:茎秆直径D1=30 mm;地下根幅宽度D2=180 mm;地表以上的茎秆区域D3为30~124 mm;地表以上的气生根区域D4为0~30 mm;根茬地下根系密集区域D5为-60~0 mm;根茬地下非密集区域D6为-120~-60 mm。

1.1.2土壤取样与测量

东北壤土区要求深松深度为300~350 mm,本研究中拟设计深松铲入土深度为330 mm。土壤划分如图1b所示,试验田耕作层土壤范围为-175~0 mm(D5+D6+D7),犁底层土壤范围为-275~-175 mm(D8),部分心土层土壤范围为-320~-275 mm(D9)[8]。为充分考虑不同深度范围土壤性质的差异性,对-60~0 mm(D5)、-120~-60 mm(D6)和-275~-175 mm(D8)范围内土壤等分为5个高度进行取样测量(D7范围为前铲铲尖连接部位,暂不考虑)。

1.1.3秸秆取样与测量

玉米秸秆粉碎还田后无规则且厚度不均匀地平铺于地表上,测量得秸秆覆盖量为1.0 kg/m2,秸秆覆盖厚度最高达到124 mm,D3厚度范围(30~124 mm)分布着较为完整的秸秆,因此对D3厚度范围的秸秆进行取样研究。利用S形法并遵循“随机、等量和多点”的原则进行取样测量[18],得到秸秆直径大多为20 mm,长度大多在50~100 mm范围内。

为便于在离散元建模中体现秸秆的差异性,将长度小于67 mm秸秆统称为50 mm秸秆;67~84 mm长度范围秸秆统称为75 mm秸秆;长度大于84 mm秸秆统称为100 mm秸秆。分别对3个取样点的秸秆再进行称量分级,进而得到不同长度秸秆所占百分比及分布规律,如图2所示。

1.1.4含水率测量

物料的含水率是研究其特性的基础,也是离散元模型建立的重要依据。本文依据国家规定的烘干法对土壤、玉米秸秆和根茬的含水率进行测定[19-20],含水率(按干基含水率计算)计算方法为

(1)

式中w——物料含水率,%

m1——铝盒与干燥前物料质量,g

m2——铝盒与干燥后物料质量,g

m3——铝盒质量,g

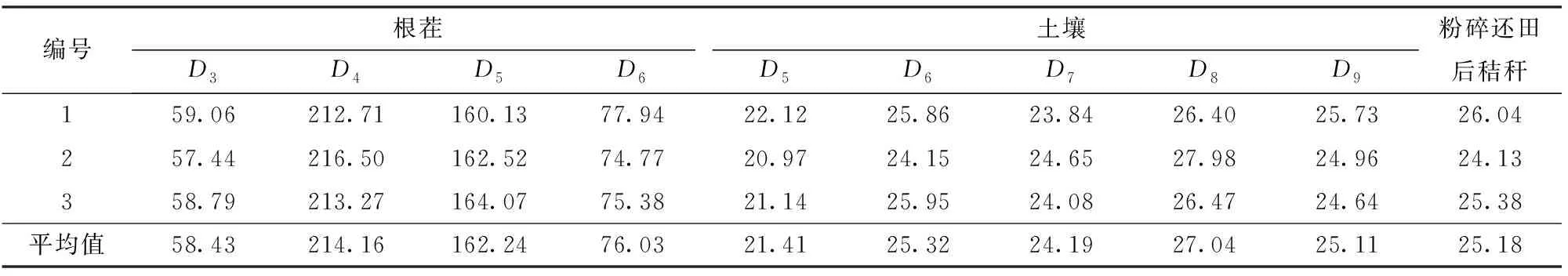

重复试验3次,测量结果如表1所示。

表1 不同高度范围物料的含水率Tab.1 Moisture content of materials in different height ranges %

1.2 物料滑动摩擦特性

1.2.1物料滑动摩擦角

滑动摩擦角是两物体发生相对滑动作用时的重要指标,本文依据斜面法原理自行搭建试验台对物料滑动摩擦角进行测量[19],如图3所示。

测量前调节螺栓伸长量使45号钢板与水平面平行,将物料置于钢板上,缓慢且匀速调节螺栓高度,使得45号钢板与水平面夹角逐渐增大,当物料与斜面发生滑动时停止调节,记录钢板与水平面夹角即为物料的滑动摩擦角。为准确测得物料的滑动摩擦角,每次放置时保证物料所放位置与姿态一致,秸秆与45号钢板的接触部位分别设置为茎秆叶鞘接触、非茎秆节接触、秸秆节接触[21],每组测量重复3次,试验结果取平均值。

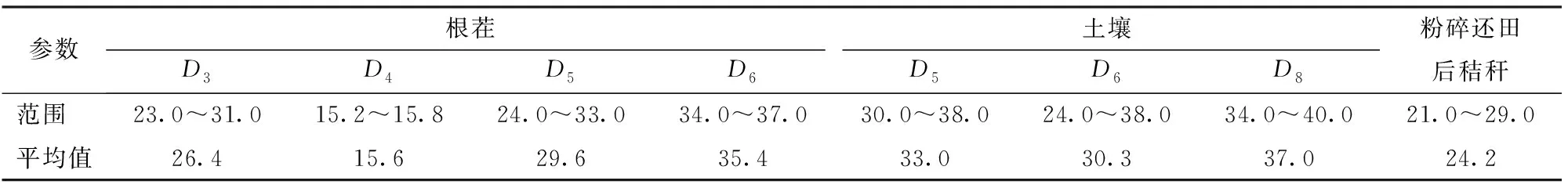

为测得不同高度范围物料的滑动摩擦角,将根茬和秸秆在竖直高度范围等分为5段进行测量(土壤取样时已划分好,D7范围为前铲铲尖连接部位,暂不考虑)。依据上述方法分别对不同高度范围物料的滑动摩擦角进行测量,测量结果如表2所示。

表2 不同高度范围物料与45号钢滑动摩擦角Tab.2 Sliding friction angle between different height range materials and 45 steel (°)

分别对每小段物料与45号钢滑动摩擦角的测量结果进行绘图,根茬、秸秆与45号钢滑动摩擦角如图4所示,土壤与45号钢滑动摩擦角如图5所示。由图4与图5可知,D4范围的根茬滑动摩擦角无明显变化,观察得知该部分根茬较为光滑,其余部分物料在其测量区间范围内滑动摩擦角(自上至下)近似呈现增大的趋势。

1.2.2土壤内摩擦角

土壤内摩擦角是反映其抗剪强度的重要指标,利用土壤内摩擦角与经验公式可以求得土壤泊松比,泊松比亦是土壤模型建立的重要参数,计算式为

(2)

其中

K0=1-sinφ

(3)

式中μ——泊松比

K0——土壤侧压系数

φ——土壤内摩擦角,(°)

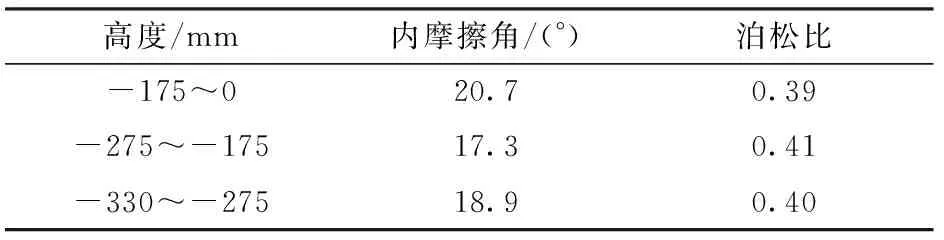

本研究利用快剪试验对土壤内摩擦角进行测定,测量方法参照文献[22],内摩擦角测量结果及泊松比计算结果如表3所示。

表3 不同高度范围土壤的内摩擦角及泊松比Tab.3 Internal friction angle and Poisson ratio of soil in different height ranges

1.3 离散元仿真模型建立

1.3.1土壤模型

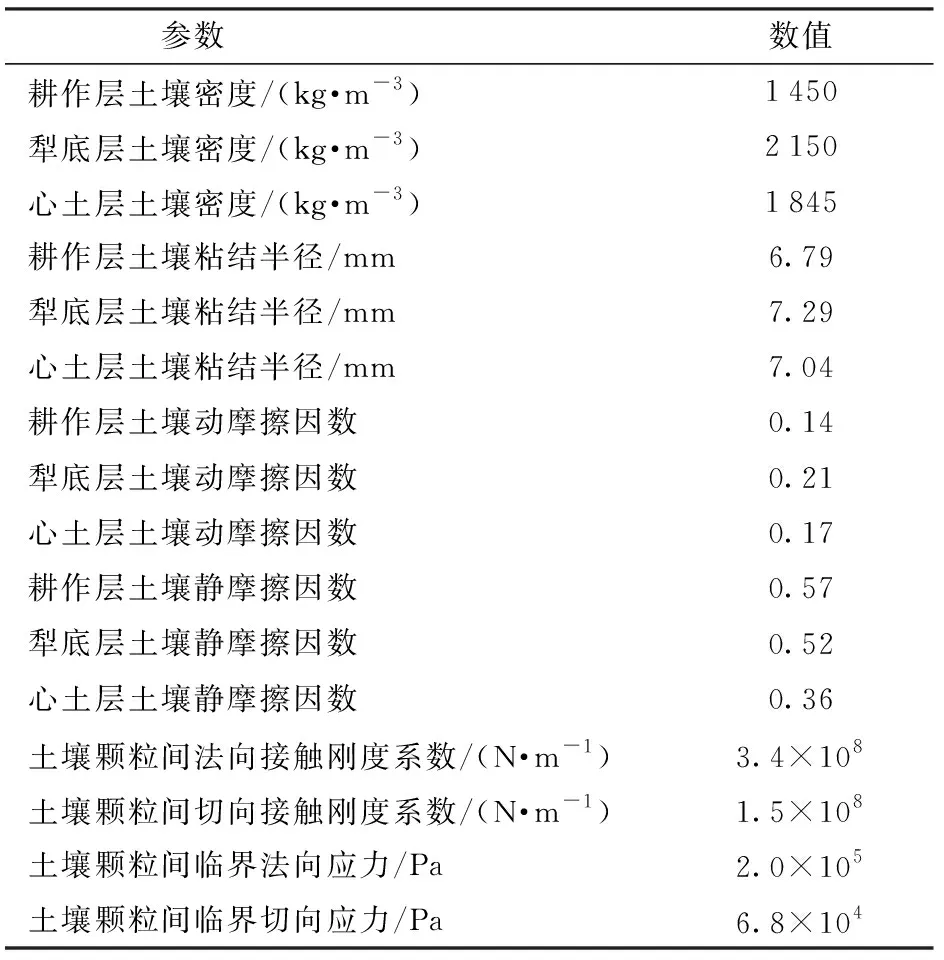

借鉴文献中关于离散元仿真土壤颗粒半径设置[12-13],设置土壤颗粒为单一颗粒,半径为6 mm,根据东北壤土的特点,设置土壤颗粒之间力学关系模型为Hertz-Mindlin with Bonding接触模型,土壤密度根据环刀法测得[22],Bonding接触模型颗粒粘结半径依据土壤的含水率与密度计算得到,计算方法参照文献[14],根据文献[23-27],设置土壤剪切模量为1 MPa,土壤恢复系数为0.6,土壤模型其它参数如表4所示。

表4 土壤模型微观参数Tab.4 Microscopic parameters of soil model

1.3.2秸秆模型

在玉米秸秆离散元模型的构建中,由于秸秆的高长径比和各向异性,所以仿真秸秆难度较大[28]。目前秸秆模型在离散元建模时普遍被假设为刚性体,建立多个不同大小、不同位置的球面,通过球面堆积的方式组成类似于玉米秸秆的条状,且深松过程中地表粉碎秸秆在深松铲与土壤共同作用下大多数被扰动开,很少存在切割破碎的情况,因此在离散元中将秸秆设置为多颗粒拼接模型。根据1.1节田间秸秆长度分布测量结果,将玉米秸秆直径设置为单一直径20 mm,长度分别设置为50、75、100 mm,其中长度为50 mm的秸秆由7个半径为10 mm的颗粒堆积而成,长度为75 mm的秸秆由13个半径为10 mm的颗粒堆积而成,长度为100 mm的秸秆由17个半径为10 mm的颗粒堆积而成。根据玉米秸秆还田粉碎后秸秆的性质,设置秸秆颗粒之间力学关系模型为Hertz-Mindlin(no slip)接触模型,根据文献[15],设置秸秆密度为241 kg/m3,秸秆泊松比为0.4,秸秆剪切模量为1 MPa。秸秆模型如图6所示。

1.3.3根茬模型

利用离散元建立刚性不可变几何体,其仿真过程与田间实际较为接近,可以模拟深松铲切割根茬,输出受力,模型较简单且适合在多种物料模型下展开仿真模拟[16]。依据测定的根茬尺寸在离散元中设置根茬模型,其物理特性设置为根茬物理特性,设置根茬地下部分高度为120 mm,半径为4 mm,根茬地上部分高度为124 mm,根茬地上茎秆部分半径为15 mm。根据文献[23],设置根茬密度为107.64 kg/m3,根茬泊松比为0.33,根茬剪切模量为6.393 MPa。设置根茬与土壤颗粒之间为JKR接触模型,根茬与土壤表面能为10 J/m2,根茬模型如图7所示。

1.3.4整体模型

设置整体仿真模型长×宽×高为1 200 mm×600 mm×500 mm,依据每层土壤高度所占比例分别设置心土层、犁底层和耕作层土壤颗粒数目为100 000、80 000、110 200。依据田间秸秆覆盖量,设置仿真中秸秆覆盖量为1.0 kg/m2,由3种秸秆所占比例可计算出每种秸秆所占质量,再结合仿真中每个秸秆的质量求出3种秸秆的数量分别为:100 mm秸秆16根,75 mm秸秆49根,50 mm秸秆54根,设置颗粒工厂中每种秸秆的数量,进而生成秸秆。土壤、秸秆、根茬和深松铲间其余仿真接触参数参考文献[15,23-24,29],设置深松铲与土壤恢复系数为0.6,深松铲材料参数和其他接触参数如表5所示。设置土壤颗粒生成总时间为0~5.5 s,秸秆与根茬生成总时间为5.5~6 s,整体仿真模型如图8所示。

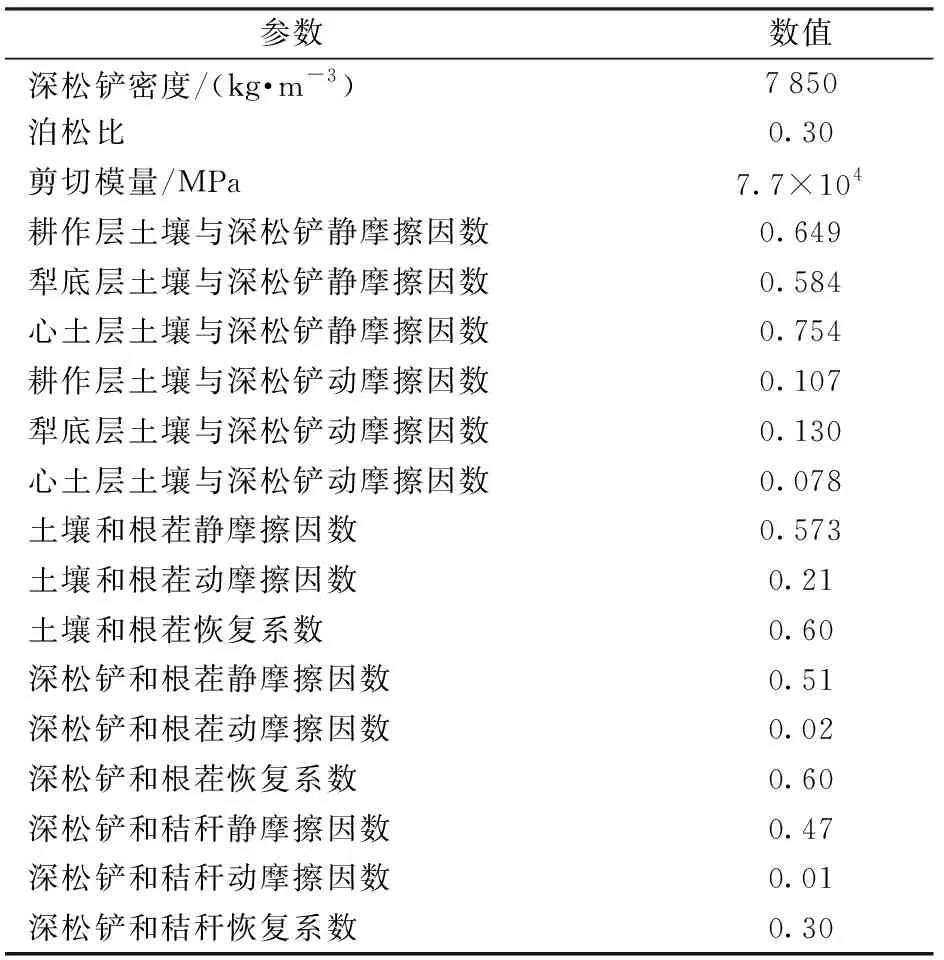

表5 离散元模型接触参数Tab.5 Contact parameters of DEM

2 前铲设计

2.1 滑切原理分析

耕作部件滑切作业时可以降低阻力与能耗[30-32],同时降低土壤扰动,因此本研究采用滑切原理对交互式分层深松铲前铲铲柄曲线进行设计。设深松铲以速度vm匀速前进,对与铲柄相互作用的土壤、秸秆和根茬质点M进行动力学分析,如图9所示。

分别在m和n轴上建立质点动力学方程

FN-Ffcosα=maecosα

(4)

Fs-Ffsinα=m(aesinα-ar)

(5)

其中

Fs=FNtanφ

(6)

式中FN——质点受到铲柄的压力,N

Fs——质点受到铲柄的摩擦力,N

Ff——质点受到周围物体摩擦力,N

ae——质点牵连加速度,m/s2

ar——质点相对加速度,m/s2

m——质点M的质量,kg

α——滑切角,(°)

φ——滑动摩擦角,(°)

联立式(4)~(6)可得

FN(tanα-tanφ)=mar

(7)

由式(7)可知,当α>φ时,ar才可能大于0,物料质点才可相对铲柄发生滑动,形成滑切。物料与45号钢之间滑动摩擦角φ与物料的性质有关,当物料确定时可认为φ为定值,当ar为定值,α越大则FN越小,在滑切过程中质点相对于深松铲铲柄滑过的路径也越大,质点与深松铲铲柄之间的摩擦力也会增大,总功耗可能增加[33-34],α越小则FN越大,FN越大则深松铲铲柄对于土壤、秸秆和根茬的切割破碎效果越好。因此在铲柄产生滑切的条件下,综合考虑降低深松铲工作阻力与能耗、提升深松铲铲柄对于土壤、秸秆和根茬的切割破碎性能,本研究设计铲柄的滑切角略大于其滑动摩擦角。

分层深松作业时前铲往往疏松耕作层土壤[2,8],由于玉米秸秆还田下前铲作业范围内土壤、秸秆和根茬物理差异性与空间分布差异性比较大,因此需对前铲作业高度范围内土壤、秸秆和根茬进行分段综合考虑,将前铲铲柄曲线设计为4段,如图10所示,自上至下分别为:AB段、BC段、CD段、DE段。

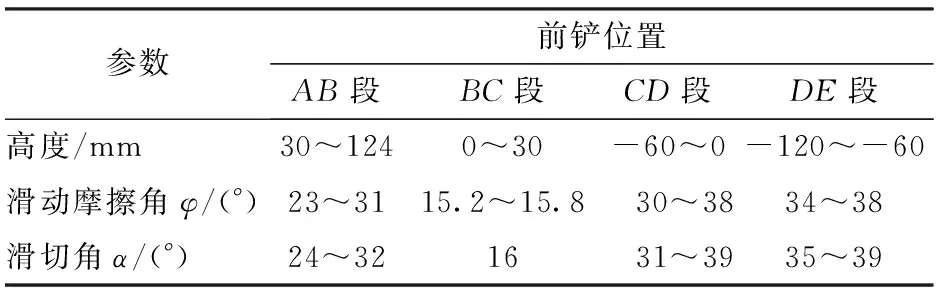

AB段综合考虑秸秆与根茬茎秆滑动摩擦角(表1中D3);BC段考虑根茬地上根系滑动摩擦角(D4,秸秆碎屑对深松铲影响较小);CD段综合考虑根茬地下根系与土壤滑动摩擦角(D5);DE段综合考虑根茬地下根系与土壤滑动摩擦角(D6)。且只有滑切角大于该范围内土壤、秸秆和根茬滑动摩擦角的较大值,前铲才可与土壤、秸秆和根茬都形成滑切作用。前铲各段铲柄所对应的滑动摩擦角和滑切角范围如表6所示。

表6 前铲各段铲柄滑切角Tab.6 Sliding angle of each shovel handle

2.2 前铲铲柄曲线设计

抛物线型曲线具有滑切角大于滑动摩擦角的优势,在滑切型铲柄中被大量采用[35],因此设前铲AB段铲柄曲线方程为

y=ax2+bx+c

(8)

对式(8)求导,可得AB段铲柄曲线的斜率为

y′=2ax+b

(9)

由于铲柄曲线中c值对曲线形状没有影响,故设AB段铲柄曲线的下端点B为坐标系原点,AB段铲柄高度即为玉米秸秆还田后地表秸秆覆盖层及根茬茎秆高度94 mm,结合AB段铲柄滑切角变化趋势和图10中坐标系可知该曲线处于第一象限,因此设AB段铲柄曲线过A(x,94)与B(0,0)两点,AB段铲柄滑切角范围为24°~32°,则A、B两点的斜率分别为

y′A=tan66°

(10)

y′B=tan58°

(11)

将A、B两点的坐标分别代入式(8),联立式(9)~(11),可求得前铲AB段铲柄的曲线方程为

y=0.006 6x2+1.6x

(12)

同理,结合表6中所得各段铲柄的滑切角可求得前铲BC段铲柄曲线方程为

y=3.487 4x

(13)

前铲CD段铲柄曲线方程为

y=0.005 2x2+1.234 9x

(14)

前铲DE段铲柄曲线方程为

y=0.002 1x2+1.234 9x

(15)

2.3 前铲其余参数设计

文献[36]表明,当铲柄刃口夹角为40°~45°时耕作性能较优,因此设计铲柄刃口夹角为40°;为使得深松铲具有较优的入土性能[24],设计深松铲入土角为21°;为保证其足够的强度,设计铲柄厚度为25 mm。分层深松铲前铲铲尖为箭型、后铲铲尖为凿型是学者在分层深松研究中常用的搭配方式[7],兼顾前铲应具有较优的根土混合体挖掘性能,前后铲应具有较小的土壤扰动性能,本研究中前铲采用箭型铲尖,后铲采用凿型铲尖,国标中凿型铲尖宽度为40 mm,箭型铲尖宽度为100 mm[37]。分层深松过程中,前铲疏松耕作层土壤,后铲疏松犁底层土壤[2],设计连接铲尖部位高度为52 mm,配置铲尖后,前铲整体入土深度为175 mm,可达到疏松耕作层土壤的目的,由于90%以上的根茬质量分布于地表以下150 mm深度范围土壤内[17],因此前铲可对根茬完成较为彻底的切割破碎,前铲装配图如图11所示。

3 后铲设计与验证试验

3.1 设计原理

前铲作业过程中土壤首先被扰动至前铲的前方与两侧,开出沟槽,当前铲通过被扰动的土壤后,被扰动的土壤将受自身重力及周围土壤的作用回流至前铲所开的沟槽内。探究前铲作业下土壤回流过程中最大加速度的位置及方向,设计后铲铲柄曲线的位置及切线方向与前铲作业后回流土壤最大加速度的位置及方向相同,从而增强前后铲的滑切交互作用,减少后铲对于回流土壤的二次抬升与碰撞,以降低分层深松的能耗与土壤扰动。同时,通过确定回流过程中处于最大加速度时对应的时刻与位置,结合前铲运动速度可以确定前后铲形成滑切交互作用时的间距。后铲上、下段铲柄设计与前铲铲柄设计理论相同。

3.2 后铲铲柄曲线设计

3.2.1交互段铲柄曲线设计

将上述设计的前铲三维模型保存为.stp格式,导入离散元模型中,设置深松铲前进速度vm为4 km/h[38],设置前铲的入土深度为175 mm[2,8]。前铲仿真如图12所示。前铲仿真过程中位于前铲前方土壤颗粒被铲尖挑起,产生斜向上的速度,被挑起的土壤颗粒经过前铲后,在自重与周围土壤作用下产生向下的速度,填入前铲所开沟槽中,土壤颗粒速度矢量分布如图13所示。

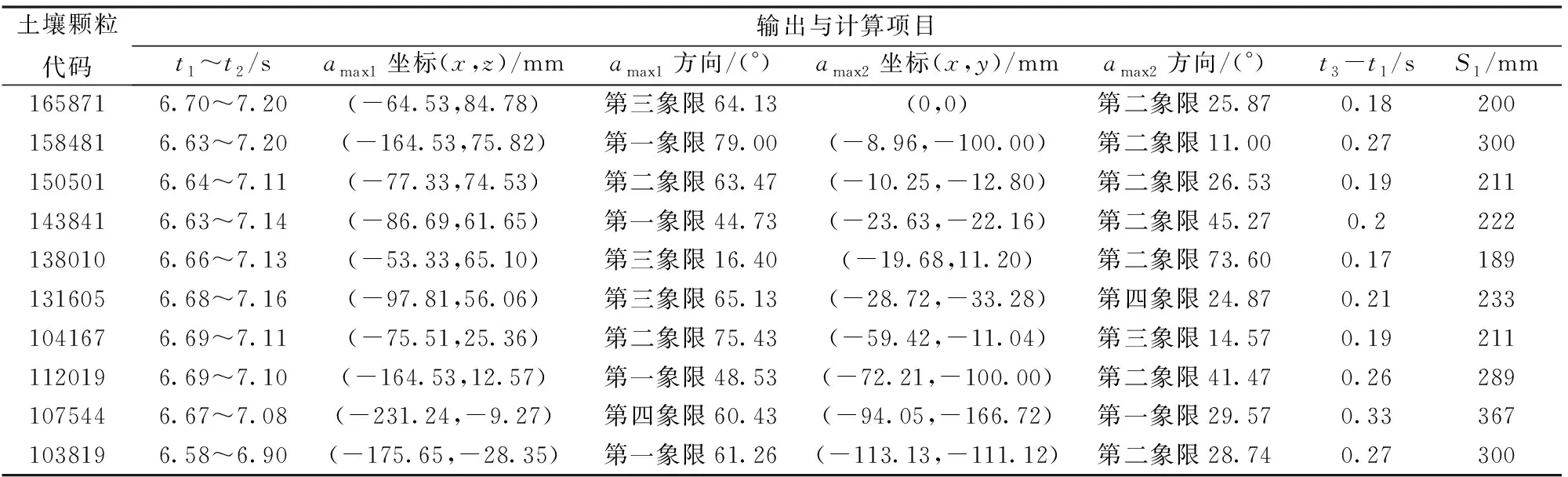

为探究前铲作业下土壤的运动规律,在保证所选土壤颗粒在前铲前进方向及每个土壤颗粒间距近似相等的前提下,选取耕作深度范围内10个较为满足条件的土壤颗粒,所选土壤颗粒及运动轨迹如图14a~14e所示。当前铲逐渐靠近所选土壤颗粒时,土壤颗粒在前铲作用下首先将被铲尖挑起,土壤颗粒开始产生斜向上方向的运动轨迹,如图14b、14c所示。当前铲刚通过土壤颗粒时(即运动轨迹刚通过深松铲时),如图14d所示,记录此时的仿真时刻t1,t1时刻后土壤颗粒将不受深松铲作用,受到自身重力及周围土壤挤压,将产生竖直向下的运动轨迹填入前铲所开沟槽内,由于越趋近于表层的土壤颗粒所受上方土壤颗粒的作用越小,则土壤颗粒运动轨迹越长。如图14e所示,当土壤颗粒下落轨迹稳定时(即土壤颗粒停止回落时),记录此时的仿真时刻t2。

前铲经过10个土壤颗粒和土壤颗粒回流稳定后的时间区间为t1~t2,利用离散元中Export功能输出前铲仿真过程中10个土壤颗粒t1~t2内的每一时刻的坐标值、x方向合外力和z方向合外力,将x、z方向的力进行合成可得到土壤颗粒每一时刻所受到的合外力,通过筛选比较可得到土壤颗粒受到的最大合外力,同时通过x、z方向力的正负可以判断出土壤颗粒合外力的方向。土壤颗粒回流过程中受到最大合外力时对应的坐标、时刻及方向就是该土壤颗粒回流过程中最大加速度坐标、时刻及方向,因此可以得到土壤颗粒回流过程中最大加速度amax1的方向、坐标和amax1对应的时刻(设为t3)。

前铲作业后,当土壤颗粒回流过程达到最大加速度时,后铲铲柄应处于前铲回流土壤颗粒最大加速度的位置处,且铲柄曲线的切线方向与回流土壤颗粒的最大加速度方向一致才可形成滑切交互作用。如图14f所示,结合前铲运动速度vm、前铲刚通过土壤颗粒的时刻t1、土壤颗粒回流至最大加速度amax1的时刻t3,可确定前后铲形成滑切交互作用时间距为S1=vm(t3-t1)。若前后铲的间距S1>vm(t3-t1),则前铲回流土壤将处于回流完成或回流过程中某一加速度的状态,后铲作业时会对前铲回流土壤产生二次抬升或碰撞,会增加土壤扰动与能耗;若前后铲的间距S1 为了便于后铲交互段铲柄曲线拟合方程求解,对所选10个土壤颗粒的amax1坐标进行坐标变换,得到10个土壤颗粒坐标变换后的amax2坐标位置(将amax1坐标系中z变换为x,x变换为y)及方向(与x轴夹角)。10个土壤颗粒运动过程中离散元输出与计算结果如表7所示。 表7 离散元仿真结果Tab.7 Discrete element simulation results 在进行拟合过程中发现土壤颗粒165871与158481、150501amax2的x坐标相差较小,但y坐标的变化较大。为避免曲线重叠,需剔除变化趋势较大的土壤颗粒,经过类似筛选得到土壤颗粒165871、150501、143841、131605、112019、103819之间变化趋势较为一致,将这6个土壤颗粒的最大加速度位置及方向进行拟合,如图15所示。 为方便加工,将图15中较为密集的曲线1、2、3优化为一条,优化后的后铲交互段铲柄曲线如图16所示(GH段)。后铲交互段铲柄的竖直高度为土壤颗粒165871amax2的x坐标与土壤颗粒103819amax2的x坐标差值,计算可得后铲交互段铲柄的高度为113.13 mm,为便于加工取整为113 mm。 为寻求后铲交互段铲柄曲线方程,将图16中优化后交互段铲柄曲线在CAD中进行分段,每隔2 mm长度提取交互段铲柄曲线的一个坐标点(逆时针旋转90°后)。如图17所示,将所提取各交互段铲柄曲线的坐标点输入Matlab中进行拟合,通过拟合分析获得交互段铲柄GH拟合曲线方程为 y=-2.945×10-6x5+0.000 243 7x4-0.005 619x3+ (16) 交互段铲柄HI拟合曲线方程为 y=-7.995×10-7x5+0.000 193x4-0.017 43x3+ (17) 交互段铲柄IJ拟合曲线方程为 y=-1.289×10-7x5+6.018×10-5x4-0.011 54x3+1.132x2-56.79x+1 068 (18) 3.2.2上下段铲柄曲线设计 后铲上段铲柄、下段铲柄设计与前铲铲柄设计原理相同。通过滑切交互分析得到后铲与前铲交互段铲柄的高度约为113 mm。由于耕作层厚度为175 mm,因此后铲上段铲柄的高度为62 mm,上段铲柄(FG)需综合考虑-62~0 mm高度范围内土壤和根茬的滑动摩擦特性,通过测量得-62 mm处物料与-60 mm处物料滑动摩擦角近似相等,结合1.2.1节所测物料(D5)滑动摩擦角与2.1节中滑切理论分析确定该段铲柄滑切角变化范围为31°~39°;后铲下段铲柄(JK)依据滑切原理和1.2.1节对于-275~-175 mm范围犁底层土壤(D8)滑动摩擦角测量数据确定该段铲柄滑切角变化范围为35°~41°;后铲上段铲柄与下段铲柄曲线方程计算方法与2.2节中前铲铲柄曲线计算方法相同,结果为 y=5.02×10-3x2+1.234 9x (19) y=1.79×10-3x2+1.150 4x (20) 后铲各段铲柄示意图如图18所示。 为保证后铲具有较优的耕作性能[24],设计后铲入土角为21°;为保证后铲强度,设计后铲铲柄厚度为25 mm;为保证后铲铲柄具有较优的破土与破茬性能,设计后铲铲柄的刃口夹角为40°;东北壤土区要求深松深度为300~350 mm,为保证后铲彻底打破犁底层,设计后铲的入土深度为330 mm;为降低土壤的扰动,后铲铲尖采用国标凿型铲尖。后铲铲柄的二维图如图19a所示,后铲整体三维模型如图19b所示,后铲与前铲配合如图19c所示,经前后铲滑切交互分析最终得到前后铲铲柄紧固处的间距约为345 mm。 为验证设计的交互式分层深松铲的合理性,在离散元模型中对设计的交互式分层深松铲进行仿真试验,设置其前进速度为4 km/h[38],前铲入土深度为175 mm[2,8],后铲入土深度为330 mm,如图20所示。 将前铲和交互式分层深松铲仿真过程中6个土壤颗粒的最大加速度进行处理分析,处理方法与3.2.1节中前铲仿真分析方法相同,结果如图21所示。 交互式分层深松铲作业时,因为后铲铲柄采用滑切分析设计,滑切作用过程中土壤颗粒的相对速度为沿着后铲铲柄向下,减少底层土壤对耕作层土壤的冲击,使得前铲仿真土壤颗粒最大加速度与交互式分层深松铲仿真土壤颗粒最大加速度的方向基本一致。因此交互式分层深松铲作业过程中后铲交互段铲柄可以与前铲回流土壤形成一定的滑切交互作用,验证了本设计的可行性。 为进一步研究交互式分层深松铲的破茬、功耗和土壤扰动效果,对交互式分层深松铲(SFCSS)、非交互式分层深松铲(SFFCSS)、普通分层深松铲(PFCSS)与普通单铲(DSS)进行离散元仿真对比试验,总结分析其试验结果。 将SFCSS、SFFCSS、PFCSS与DSS导入1.3.4节所建立的土壤-秸秆-根茬离散元模型中,设置SFCSS和PFCSS前后铲间距均为345 mm,SFFCSS前后铲间距为395 mm,PFCSS采用较为常用的圆弧形分层深松铲,3种分层深松铲前后铲入土深度相同,前铲铲尖均配置国标箭型铲尖,后铲铲尖均配置国标凿型铲尖,DSS采用较为常用的圆弧形深松铲,配置国标箭型铲尖。设置4种类型深松铲入土深度均为330 mm,前进速度均为4 km/h[38]。 4.3.1土壤扰动对比分析 4种类型深松铲的土壤扰动可以通过仿真过程中土壤颗粒运动速度体现[39]。截取仿真模型中间部位的50 mm厚度土壤,研究土壤扰动规律,4种类型深松铲仿真过程中土壤颗粒速度分布图如图22所示。其中蓝色土壤颗粒代表速度最小,绿色土壤颗粒代表速度居中,红色土壤颗粒代表速度最大。由图22得,由于深松过程中铲尖会向上抬土,使其周围土壤颗粒产生较大速度,所以4种深松铲铲尖部位土壤颗粒都具有较大速度;由于SFCSS采用滑切交互分析进行设计,后铲铲柄与前铲作业回流土壤颗粒形成滑切交互作用,减少了铲柄对于土壤颗粒的碰撞,降低了前铲回流土壤的冲击速度,所以SFCSS前后铲之间除后铲铲尖周围外几乎没有红色土壤颗粒,绿色土壤颗粒也比较少,SFCSS中间部分土壤颗粒运动速度最小,3种分层深松铲前后铲中间部分土壤颗粒速度由大到小为PFCSS、SFFCSS、SFCSS;由于SFFCSS采用滑切原理进行设计,当铲尖向上抬土时,铲柄可与土壤形成一定滑切作用,滑切作用下土壤将相对铲柄形成相对滑动,从而减少土壤的扰动速度,所以SFFCSS前后铲之间有较多红色土壤颗粒,有较多绿色土壤颗粒,SFFCSS前后铲中间部分土壤颗粒运动速度处于中间水平。 由于圆弧形铲柄对土壤颗粒具有较大扰动和上挑作用,所以PFCSS前后铲中间有最多的红色土壤颗粒,最多的绿色土壤颗粒;DSS周围土壤颗粒的运动速度都比较大,而普通分层深松铲比普通单铲的土壤扰动大[10],通过土壤颗粒速度状态较难辨别SFCSS与DSS的土壤扰动大小,因此将SFCSS与DSS土壤扰动轮廓进行进一步拟合对比,发现两种深松铲的土壤扰动轮廓无明显差异。因此,SFCSS相对于其它两种分层深松铲可以通过减少对土壤扰动速度来降低土壤扰动。 4.3.2根茬受力对比分析 4种类型深松铲的破茬性能可以通过仿真过程中深松铲对根茬作用力大小来体现[23],选取仿真模型中位于中间部位的根茬进行受力分析。4种类型深松铲对根茬合外力的柱状堆积图如图23所示。由图23得,仿真过程中SFCSS对根茬作用力的平均值为956.18 N;SFFCSS对于根茬作用力的平均值为965.15 N;PFCSS对根茬作用力的平均值为744.47 N;DSS对根茬作用力的平均值为698.21 N。SFCSS和SFFCSS对根茬的平均作用力差别不大;SFCSS对根茬的平均作用力比PFCSS提高了22.14%;SFCSS对根茬的平均作用力比DSS提高了26.98%。由于SFFCSS和SFCSS依据物料的摩擦特性与滑切原理进行设计,正常作业时可对根土结合体形成更大冲击作用力,所以SFFCSS和SFCSS比PFCSS和DSS对根茬作用力大;由于PFCSS配置有两个深松铲,对根土结合体冲击作用力更大,所以PFCSS比DSS对根茬作用力大。因此,SFCSS与SFFCSS对根茬均具有较大的作用力,可以实现较优的破茬效果。 4.3.3作业能耗对比分析 4种类型深松铲的功耗可以利用离散元仿真过程中深松铲阻力进一步计算得到[36],4种类型深松铲仿真过程前进阻力输出结果如图24所示。由图24得,SFCSS平均阻力为2 542.29 N,SFFCSS平均阻力为2 904.69 N,PFCSS平均阻力为3 203.92 N,DSS平均阻力为2 763.63 N。SFCSS比SFFCSS平均阻力减小了14.25%;SFCSS比PFCSS平均阻力减小了26.02%;SFCSS比DSS平均阻力减小了8.71%。由于深松功耗与前进阻力呈线性比例关系[36],因此可知4种类型深松铲作业功耗由大到小为PFCSS、SFFCSS、DSS、SFCSS。由于SFCSS采用滑切交互分析进行设计,后铲可以与前铲土壤回流形成滑切交互作用,减少了后铲对于前铲回流土壤的碰撞与二次抬升,所以SFCSS作业功耗最小;由于PFCSS和SFFCSS均采用两个深松铲进行作业,后铲对前铲作业回流土壤产生碰撞或二次抬升导致能耗增大,所以PFCSS和SFFCSS均比DSS作业功耗大;由于SFFCSS具有较优的滑切性能,所以SFFCSS比PFCSS作业功耗小。因此,SFCSS具有较优减阻降耗性能。 但图24中分层深松铲前进阻力波动过大,这是由于土壤-秸秆-根茬离散元模型下比纯土壤模型下深松铲耕作阻力大;本试验为分层深松试验,前铲入土深度较小,后铲入土深度较大,则前后铲切割根茬与扰动秸秆的阻力差别较大;3种类型分层深松铲在耕作过程中存在前铲单独切割根茬、前后铲同时切割不同根茬、后铲单独切割根茬的情况,每种情况下深松铲对应时刻耕作阻力均不一致;秸秆的密集程度与排列情况亦会影响深松铲耕作阻力。因此在图24中仅存在较少部分的阻力稳定段。 (1)对玉米秸秆还田后物料特性进行测定,根据土壤、秸秆与根茬的物理特性建立了相应的土壤-秸秆-根茬离散元仿真模型。 (2)利用物料(土壤、秸秆和根茬)特性与滑切原理设计了交互式分层深松铲前铲。 (3)根据前铲仿真过程中土壤回流规律和不同深度范围土壤与根茬的滑动摩擦角,建立后铲3段铲柄曲线方程,由前铲作业速度和土壤颗粒回流至最大加速度的时间确定前后铲形成滑切交互作用的间距为345 mm,设计交互式分层深松铲,并通过离散元仿真试验验证了设计思路的可行性与合理性。 (4)对交互式分层深松铲与其他类型深松铲进行离散元仿真对比试验,结果表明,交互式分层深松铲可有效降低土壤扰动;交互式分层深松铲比普通分层深松铲和圆弧型单铲对根茬的平均作用力分别提高了22.14%、26.98%,可以实现较优的破茬效果;交互式分层深松铲比非交互式分层深松铲平均阻力减小了14.25%,比普通分层深松铲平均阻力减小了26.02%,比圆弧型单铲平均阻力减小了8.71%,具有较优的减阻降耗性能。

0.011 43x2-0.640 9x+0.040 23

0.726 1x2-15.07x+97.263.3 后铲其余参数设计及整体装配

3.4 验证试验

4 离散元仿真对比试验

4.1 试验目的

4.2 试验方案

4.3 试验结果与分析

5 结论