基于层次分析法的航空企业质量绩效评价体系构建与应用

吴维娜 董忠胜 张红梅

(中国航发西安动力控制科技有限公司,陕西 西安 710077)

0 引言

质量是企业发展的基础,航空企业产品质量的好坏不仅仅会影响企业的效益,给航空装备使用安全带来隐患,甚至会危及飞行员的生命,影响国防安全及战略部署。产品质量是由设计、采购、制造、售后服务等过程而决定的,各个过程又由多个相互联系、相互影响的环节组成[1],产品质量是多个环节作用的结果,而多个环节的相互作用、有机关联的有效性则取决于质量管理体系和质量管理工作的效果,因此,如何评价质量管理的绩效,寻求改进机会是当前各个企业,尤其是航空企业的当务之急。

1 质量管理绩效评价目的及意义

随着全面质量管理在航空企业不断地深入推进,质量控制逐步从只关注结果向关注各个过程的绩效转变,而大多数航空企业对各个过程的绩效评价仅停留在简单地设置一些定性考核指标,评价标准较为模糊,难以系统全面且准确地对各个过程的绩效予以评价,导致企业对各个环节、各责任单位的监督、考核不到位,不能准确识别影响过程绩效的关键因素,采取针对性的控制措施,质量管理效力难以发挥。只有通过定期评价效果来衡量控制措施的有效性,进而形成识别、控制、评价、改进的闭环优化流程,确保各个环节过程绩效,促进质量管理绩效提升,才能为产品质量提升打下坚实基础。

2 质量管理绩效评价指标体系构建

迈克尔·波特认为企业的每项生产经营活动都是其创造价值的经济活动,因此企业所有的互不相同又互相关联的生产经营活动就构成了创造价值的一个动态过程,即价值链[2],一般指传统意义上的价值链,较偏重于以单个企业的观点来分析企业的价值活动、企业与供应商和顾客可能的连接,以及企业从中获得的竞争优势。

企业价值链是相互联系、相互依存的活动构成的整体,每一个价值活动都会对产品质量的形成创造有形或无形的价值。以价值链为切入点,将各个价值活动细分为产品质量形成的各个环节,识别各个环节的关键控制指标,明确评价标准,进而形成质量管理绩效评价指标体系。

2.1 评价指标确定准则

质量管理绩效评价指标体系要能充分、客观地反映质量控制和质量管理状况,应该遵循以下原则[3]:1) 系统性、科学性原则。能全面反映产品形成全过程中各个关键环节的控制情况。2) 导向性明确原则。指标设置能充分反映出企业所追求和倡导的预防为主、“零缺陷”、按章办事、持续改进等质量管理思想。3) 简明可量化原则。指标尽可能地简化,不重复,便于收集统计。

2.2 评价指标识别

航空产品具有加工难度大、结构复杂以及技术要求高等特点,每一个环节、每一个细节都必须做到精细,每一件不合格品的流出、每一个小小的工作失误,都有可能造成严重的质量事故。因此,为了保证外场产品使用安全,防止突破质量安全底线,指标设置一定围绕“三个底线”思维,即个人不制造不合格品、分厂不流出不合格品、公司不交付不合格品,将质量要求真正落实到具体工作中,以问题为导向,注重解决影响产品实物质量提升的各类质量问题,将各个环节中的关键点、薄弱点设置为控制点,通过评价指标对各控制点进行监控、考核,判断各项工作是否到位,是否能够满足产品质量要求,实现对质量管理绩效的评价。

2.2.1 质量管理绩效评价指标调查与确定

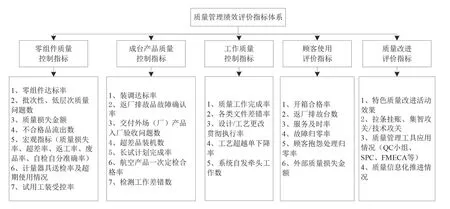

对航空企业现状、产品特点和顾客需求等分析,分析影响航空企业质量管理绩效的相关要素,然后利用德尔菲(Delphi)法[4]对同行业专家和该单位有关设计、工艺、质量、生产等环节的相关领导和技术专家进行调查,通过对调查结果进行统计,从零组件质量控制、成台产品质量控制、工作质量控制、顾客使用评价、质量改进评价等五个维度确定了质量管理绩效评价的29个关键指标,形成了质量管理绩效评价指标体系,如图1所示。

2.2.2 质量管理绩效评价指标说明

2.2.2.1 零组件质量控制指标

从宏观和微观2个维度,以近年企业常出现的影响较大、长期难以解决的技术质量问题为突破口,识别零组件质量形成过程的薄弱环节,以宏观指标(质量损失率、超差率、返工率、废品率、自检自分准确率)、零组件达标率、批次性/低层次质量问题数、质量损失金额、不合格品流出数、计量器具送检率及超期使用情况、试用工装受控率等7项指标作为对零组件质量控制绩效的评价指标。

2.2.2.2 成台产品质量控制指标

围绕成台产品手工作业特点,从装配调试合格次数、外观保险、超差品让步使用等重点控制环节,将装调达标率、返厂排故品故障确认率、交付外场(厂)产品入厂验收问题数、超差品装机数、长试计划完成率、航空产品一次定检合格率、检测工作差错数等7项指标作为对成台产品质量控制绩效的评价指标。

图1 质量管理绩效评价指标体系

2.2.2.3 工作质量控制指标

产品质量形成的各个环节均有责任主体和系统牵头部门,各单位的工作质量的绩效是影响产品质量的关键要素,以质量工作完成率、各类文件差错率、设计/工艺更改贯彻执行率、工艺超越单下降率、系统自发牵头工作数等5项指标来衡量各单位的工作质量绩效的评价指标。

2.2.2.4 顾客使用评价指标

以顾客为关注焦点,提升外场服务保证能力,为顾客提供合格且好用产品,增强顾客满意度,将开箱合格率、返厂排故台数、服务及时率、故障归零率、顾客抱怨处理归零率、外部质量损失金额等6项指标作为衡量顾客使用绩效的评价指标。

2.2.2.5 质量改进评价指标

质量改进是质量管理的核心,是将质量管理“从事后把关”向“事前预防”的有效途径,将特色质量改进活动效果、拉条挂账/集智攻关/技术攻关、质量管理工具应用情况(8D、QC小组、SPC、FMECA等)、质量信息化推进情况等4项指标作为衡量质量改进绩效的评价指标。

2.3 评价指标权重设计

2.3.1 确定评价指标要素集F

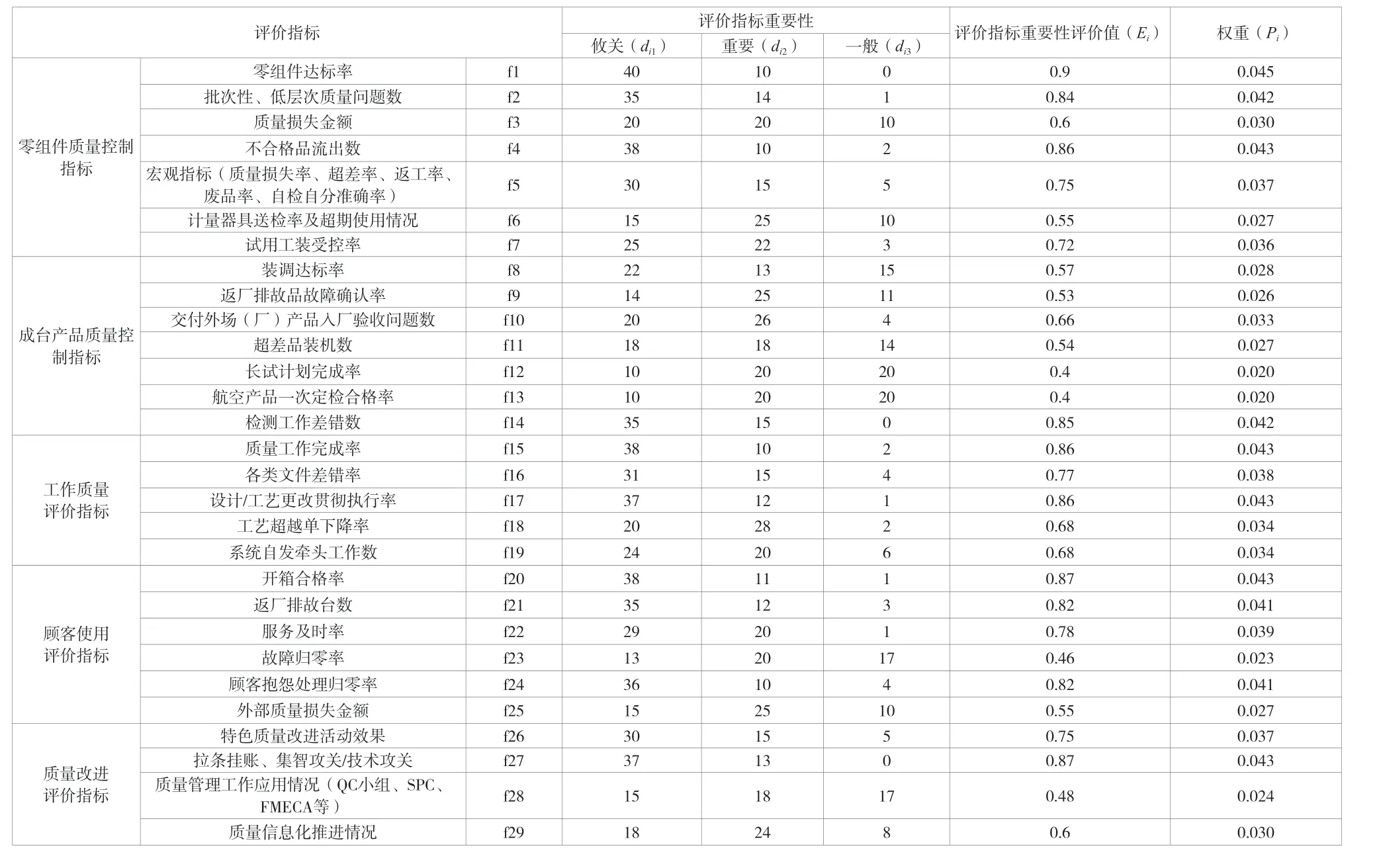

质量管理绩效评价指标29个要素见表1,关键要素集F=(f1,f2,……f29)。

2.3.2 确定评价指标重要性评语集

结合航空企业实际情况,对各个指标的评价分为攸关、重要、一般3个等级。根据系统工程原理,确定各个评价指标与质量管理绩效的关联性评语集为E=(e1,e2,e3)=(1,0.5,0)[5],即评价值分别为1、0.5和0。

2.3.3 评估评价指标重要性

利用德尔菲法,组织行业内总质量师、质量部长、型号质量主管、技术专家、质量管理主管等进行问卷调查,共发放调查问卷54份,收回50份,其中表中数据为选择该项的人数。

2.3.4 确定评价指标重要性评价矩阵R

矩阵R,如公式(1)所示。

其中:rij=dij/dn,rij为第i个指标选择第j个评价值的人数占总人数的比例;dij为第i个指标选择第j个评价值的人数;dn为参加评价的总人数[6]。

即50份调查问卷中,第1个评价指标至第29个评价指标,分别选择评价值(1,0.5,0)的人数占比,如第一个指标“零组件达标率”的选择评价值“攸关”的人数占回收的50份调查问卷人数占比r11=d11/50=40/50=0.8,“重要”的人数占比为r12=10/50=0.2,“一般”占比为0/50=0。

2.3.5 确定各评价矩阵的隶属度矩阵S

隶属度矩阵S,如公式(2)所示。

式中:ET为单位矩阵的转置矩阵;S为1个列向量。

其中的每个数值代表该评价指标对质量管理绩效评价的重要性评价值,即Ei值[7]。

2.3.6 归一化处理

根据各个指标的重要程度,进行归一化处理[8],得出各个指标权重Pi,如公式(3)所示。

式中:En为第29个评价指标重要程性评价值的累加和,n为自然数。

质量管理绩效考核评价指标权重见表1。

表1 质量管理绩效考核评价指标权重表

3 质量管理绩效评价指标体系应用

通过科学合理的质量管理绩效评价指标体系的构建,将质量管理绩效评价指标在企业内发布,并作为各生产单位和业务主管部门质量管理考核的根据,以月度、季度的方式对各项评价指标进行统计、监控及考核,对扣分较多的评价指标要求责任单位进行分析,采取有效措施,实现改进,促进质量管理绩效提升。同时,根据各项质量管理绩效评价指标的完成情况和企业管理实际,适时对评价指标及指标权重进行迭代优化,以确保评价体系的有效性和适宜性。

以某航空企业为例,以指标评价为牵引,拉动设计、采购、生产、制造、服务等全流程过程管控,促进过程管控精细化。近3年来,优化迭代指标及重新设计指标权重两次,重点质量指标如零组件达标率由94.7%提升至99.4%,不合格品流出数由90起降低至42起,批次性、低层次质量问题数由28起下降至9起,成台产品装调达标率由85.6%提升至96.1%,开箱合格率由90.5%提升至99.2%,质量工作完成率由95.2%提升至99.5%,顾客满意度由88.3分提升至95.4分,全员参与质量改进、遵守规章制度的自觉性增强,质量管理水平和产品实物质量得到明显提升。

4 结语

结合航空企业产品特点和质量管理现状,创新质量管理工作评价方式,明确评价指标确定的准则,以产品质量形成全过程中的关键点和薄弱点作为控制点,构建了一整套基于价值链的、考核与评估相结合的质量管理绩效评价指标体系,为推进全过程全员质量管理模式,夯实质量基础,发挥绩效考核效力,提升产品实物质量和质量管理水平提供了理论实践支撑。