跨铁路桥涵变高大截面钢箱梁制造安装关键技术研究

颜攀 王海涛

摘要:钢箱梁兼具稳定性好、跨越能力强、自重较轻、施工便捷等多重优势,钢箱梁是桥梁建设中的重要结构形式,在现阶段的跨铁路桥涵施工中取得广泛的应用。钢箱梁安装仅需搭设临时支墩,其对现场空间的占用量较小,能够减小对周边交通的干扰。本文以秦安特大桥工程为依托,从现场环境出发,围绕变高大截面钢箱梁施工技术展开探讨,以期起到抛砖引玉的作用。

:跨铁路桥涵 钢箱梁 施工方案 制造 安装

Abstract: Steel box girder has many advantages, such as good stability, strong crossing capacity, light weight and convenient construction. Steel box girder is an important structural form in bridge construction and has been widely used in the construction of cross railway bridges and culverts at this stage. The installation of steel box girder only needs to set up temporary buttresses, which takes up less space on the site and can reduce the interference to the surrounding traffic. Based on the Qin'an super large bridge project and starting from the on-site environment, this paper discusses the construction technology of variable high section steel box girder, in order to play the role of throwing bricks and attracting jade.

Key Words: Cross railway bridge and culvert; Steel box girder; Construction scheme; Manufacture;Install

秦安特大桥上跨天巉公路及宝兰客运专线,主桥钢箱梁全长234m,上部结构为(57+120+57)m变截面钢箱梁,跨中高度3.2m,逐步变化至桥墩处的6.5m。单幅桥梁宽15.6m,单箱单室,内、外侧悬臂宽度分别为3.0m、4.5m,支点、跨中两处梁高分别为6.5m、3.2m。

钢箱梁尺寸较大,为此划分为多个节段,在指定加工厂制作板单元,运至拼装场地后,根据设计图纸拼装成型,再通过运梁平板车转至现指定施工点位,用于架设。主墩梁段采用桥位散拼的方法,边跨采用支架法履带吊吊装到位,中跨用桥面吊机架设。经过精细化调整后,在确认线形无误的前提下组织焊接,增强结构的完整性与稳定性,对焊缝做表观质量检查和探伤检查,若无误则涂装焊缝。在前述基础上,解除临时支座固结,进行体系转换。

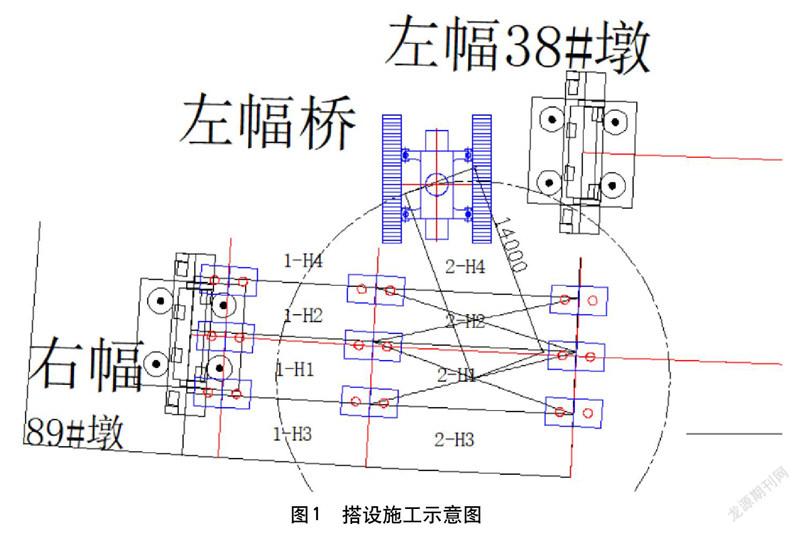

按照如图1所示的内容施工,完成右幅第1、2节段临时支架的搭设作业,进而将1、2节段的主梁和挑臂梁(数量均为4片)安装到位,并拼装节段5。

(2)组织右幅3、4、6节段临时支架的搭设作业,该装置成型后,将各自对应的主梁和挑臂梁安装到位。

以焊接的方法处理左、右幅边跨钢箱梁,保证装置的稳定性;做详细的检查,确认位置、表观形态等方面均无异常后,浇筑压重混凝土;随后,依次安排卸载、支架拆除作业。

此处以节段5为例,对其散拼的作业流程及具体要点展开探讨。

(1)组装前做全面的检查,若待焊区域50mm范围内存在油污或是其他形式的杂物,及时清理干净,直至表面呈金属光泽状态为止。

(2)组织总装胎架的搭设作业,将底板固定点焊在胎架上。尽可能提高底板定位精度,以宽度中心线为参照基准,使各梁段的底板精准就位,并修出底板对接焊缝的间隙。此外,结合要求确定定位安装线,将其在底板上清晰标出。结合图纸要求对底板肋做全面的检查,确认其相对位置、垂直度均无异常后,予以点焊处理,间距控制在400mm,距焊缝端部30mm以上,要求点焊必须有足够的稳定性。

(3)为给安装提供参照基准,在底板处画出腹板、隔板的安装定位线,将横隔板定位焊在底板上,同时检验隔板,判断其位置是否准确以及竖直度偏差是否控制在许可范围内。点焊间距约400mm,定位焊与焊缝端部距离控制在30mm以上,必须保证点焊的稳定性。

(4)于腹板处测放安装定位线,将其作为隔板、一字肋的安装基准。腹板以点焊的方式固定在隔板上,取合适尺寸的一字肋,首先将该构件穿过腹板,而后再与腹板做点焊处理。

(5)腹板成型后,检查各截面的尺寸,确认无误后,方可对隔板和腹板底板单元做焊接处理,而后安排探伤检测和外观检查,确保焊缝无质量问题。进而安装顶板单元,有效调整其位置,做焊接处理。按前述提及的思路重复作业,完成后续各节段的拼装作业,再对整体结构做全方位的检测,确保在结构组成形式、所处位置、稳定性等方面均无误。

(6)待5#节段组装成型且实测结果满足质量要求后,组织纵横向水平限位焊接作业,目的在于提升焊接的稳定性,避免结构失稳。

按照如下流程有序推进施工进程,将中跨钢箱梁悬臂吊装到位。

- 运梁车将J7-H2/H3挑臂梁运至现场,吊装到位,确认无误后组织焊接作业。随后,将J8-H1主梁运至桥面吊机正下方,依然将其吊装至指定位置,检测并调整偏差,实测结果满足要求后采取焊接处理措施。进一步将J8-H2/H3挑臂梁运至现场,有序吊装到位,检查、纠偏、焊接。

(4)考虑到合龙段的吊装作业要求,配套稳定可靠的吊架。吊装前先配切,确定合适的施工时间。待合龙口焊接工作落实到位并且确认无质量问题后,拆除合龙吊架,焊接支座与钢梁底板,以形成稳定的结构体系,随后解除纵向横向水平限位。

(1)合龙段安装对现场气温较为敏感,为保证安装质量,宜在夜间低温时段安装。

(2)合龙段主梁的吊装:重量22.4t,结合现场作业空间,选用的是260t履带吊,主臂、塔臂长度一致(42m),主臂吊幅达到85°时其吊装半径34m,此作业姿态下具备的起重量為32.5t。吊装载荷计算结果为32.5t,通过与“(22.4+2)×1.2≈29.3t(其中,安全系数取1.2,配套的吊钩、吊具重2t)”的对比分析发现,前者超过后者,表明施工配套的吊装设备可以满足要求。

(3)合拢段挑臂梁的吊装:最大节段重6.2t,配套的设备与前述一致,即260t履带吊,结合现场施工条件,组织模拟分析,主臂和塔臂长度均为42m,主臂吊幅85°,吊装半径为34m时,设备具备的起重量达到32.5t,通过与“(6.2+2)×1.2≈10t(其中,安全系数取1.2,配套的吊钩、吊具重2t)”的对比分析发现,前者超过后者,表明施工配套的吊装设备可以满足要求。

(4)高程调整:在正式架设合龙段前,对其尺寸做详细的检查,切除余量;吊装期间安排粗调,使合龙段初步到达指定位置;而后,进一步操控千斤顶,借助此装置实现对梁段顺桥向间隙的有效调整,将该值稳定在4~6mm。而为了保证高程精调的可靠性,需要联合应用千斤顶和调节码板。经过精细化的调整后,用码板定位。

(5)刚性连接:以焊接的方法将两根刚性连接梁稳定设在钢箱梁顶板处,焊缝长度50mm,连接梁由双拼45#工字钢组成。

(6)线形控制:着重考虑的内容包含2个方面,即平面线形、立面线形,对其的调整采用到千斤顶和螺杆紧涨器,由专员操作,期间加强对各监测点的检查,判断其实际的标高和设计坐标值,而后将实测结果与设计值做对比分析,若偏差超出许可范围则予以调整,直至达标为止。以平面线形的调整为例,采取的是先粗调、后精调的模式,经过粗调后,用千斤顶调整横桥向、顺桥向间隙,将其控制在4~6mm,在此基础上,用码板定位。

为切实提高钢梁对位焊接质量,一方面根据试拼装节段结果安排匹配复原,另一方面则加强现场测量控制。但需注意的是,现场测量的复杂度较高,有突出的专业性特性,为此需成立钢箱梁测量小组,由其负责具体的测量工作。配套仪器方面,采用到莱卡TS09 plus电子全站测距仪、ZAL-632自动安平水准仪。

测量遵循“一放二复”原则,保证钢箱梁安装的准确性。正式安装前,将坐标控制点、水准点引设至周边盖梁顶面,以便后续可高效测量,由监理复核坐标控制点和水准点,确保无误,在精度达到要求的前提下,方可正式投入使用。

钢箱梁安装前,还需完成支承面及支座的复测工作,掌握各自的标高和平面位置坐标,平面纵横2个方向需水平,偏差不大于2mm。此外,调整好支座的位置,目的在于使该结构的中线对准主梁中心,要求实测水平位置偏移不超过2mm,否则需继续调整。经过复测后,由监理复核,确认无误即可将钢梁安装到位。

以外弧侧底板边缘线为参照基准,精确完成钢箱梁吊装横桥向的定位操作。在支架上准确划出吊装节段下底板的安装线,保证准确性;在支撑横梁的上面以焊接的方法稳定设置限位板,以此为参照基准,吊装定位梁,据此有序完成后续各节段的吊装作业。

定位的具体内容包含以下几点。

综上所述,钢箱梁是桥梁建设中的重要结构形式,且其在跨越既有铁路线的桥梁建设中具有更突出的优势,如自重轻、跨度大、稳定可靠。钢箱梁的施工按照先制作、再吊装的主体流程进行,作为施工单位,需要统筹规划,制定科学的施工方案,并在施工期间加强检测控制,最终将钢箱梁精准安装到位。

参考文献

[3]罗建飞.城市大跨度人行钢桥主梁结构设计优化研究[J].工程建设与设计,2019(3):56-58.

[4]宪光侨.大节段钢箱梁运输及匹配施工技术[J].工程建设与设计,2020(7):214-216.

[5]张光桥.跨黄河大跨度钢-混组合梁斜拉桥施工关键技术研究[D].济南:山东大学,2020.

[6]《中国公路学报》编辑部.中国桥梁工程学术研究综述·2021[J].中国公路学报,2021,34(2):1-97.