铁路复杂岩溶地区钻孔灌注桩全护筒跟进技术应用

毕诗堃

摘要:文章以新建南宁至崇左铁路某双线特大桥为例,从施工工艺、工期效益、成本、应用效果、社会效益等方面,介绍了铁路桥梁溶洞区钻孔灌注桩全护筒跟进技术。该技术提高了溶洞区桥梁桩基施工的安全性及成桩质量,大大缩短了桩基施工工期,保证了现场施工进度要求,应用效果较好,值得推广应用。

关键词:溶洞;钢护筒跟进技术;桩基;塌孔

0 引言

桥梁钻孔灌注桩施工一般只在孔口处埋設钢护筒,钢护筒起到稳定孔壁、防止塌孔、隔离地表水、固定桩位等作用,但对于溶洞区地质,在施工过程中易遇到溶洞,经常发生漏浆、塌孔、埋钻现象,只在孔口处埋设钢护筒对防治漏浆、塌孔效果不佳。为了保证桩基施工安全、成桩质量以及工期要求,项目部对钢护筒施工工艺进行了改进,在溶洞区桥梁桩基施工过程中采用全钢护筒跟进工艺,增加桩身护筒以及护筒直径、厚度。目前取得较好的应用效果,具备推广价值。

1 工程概况

南宁至崇左铁路某双线特大桥全长为1 082.905 m,0~4号墩台桩基按钻孔摩擦桩设计,5~33号墩台桩基按钻孔柱桩设计,5~9号墩位于岩溶发育地段汪庄河河道内,地表覆盖有粉质黏土、粉细砂、角砾土,下伏基岩为灰岩、硅质岩、泥岩,岩层软弱不均,存在差异性风化现象,灰岩岩溶发育强烈,原设计钻孔桩采用孔口护筒进行防护施工,孔口护筒长2 m。经现场钻孔施工过程发现,遇溶洞和软弱夹层时漏浆现象频繁,导致土层及硅质岩夹泥岩全-强风化层在失去泥浆护壁的情况下极易发生坍塌,原设计孔口2 m长的护筒无法满足成桩及安全施工的要求。为确保桩基施工顺利完成,避免塌陷,需要加强施工工艺处理措施。

2 现场施工情况

经现场勘察,该双线特大桥5~9号墩地下水位较高,覆土厚,且含有粉细砂层,其自稳性差,同时硅质岩夹泥岩全-强风化层在施工上下冲击钻孔时易遇水软化严重,自稳性变差。9号墩桩基施工5个月以来地表塌陷过4次,最大塌陷面积约100 m 2,深度约6 m,钻孔桩成孔难度大。其余5~8号墩桩基施工过程中均出现严重漏浆、塌孔现象。长期塌陷也会破坏钻孔平台,对施工安全造成影响。

3 施工工艺

原设计5~9号墩的孔口护筒直径为1 950 mm,护筒壁厚6 mm,护筒长度为2 m,变更增加桩身护筒,护筒直径为1 700 mm,护筒壁厚12 mm,由震动锤震动插入,护筒嵌入完整基岩(W2)层0.5 m。跟进的桩身钢护筒按不拔出考虑。

具体施工工艺流程为:测量放样(桩间距复核)→首节护筒埋设→钻机就位→钻孔护筒跟进→复钻→成孔→清孔。

3.1 测量放样

依据设计图纸,复核桩位轴线控制网和高程基准点。确定桩位中心,以中心为圆心,在四周设立大于桩身半径的十字护桩,做好标记并固定好。经现场监理工程师核查、批准后开钻。

3.2 孔口护筒埋设

开挖前做好护桩,高度超出护筒顶5~10 cm。钢护筒直接由履带式震动锤一次性震动插入,并穿过粉细砂层并进入粉细砂层下部地层1 m。埋设护筒时高出自然地面30 cm,顶部开设一个出浆口,朝向泥浆沟。

3.3 钻机就位

钻机就位时,为控制钻孔深度,对每个桩位地面测设标高,以便施工控制和记录。钻机就位时,应采取措施保证钻具中心和护筒中心重合。

3.4 钻孔

钻机就位后,调整钻杆垂直度,注入调制好的泥浆,然后进行钻孔。当钻斗下降到预定深度后,旋转钻斗并施加压力,将土挤入钻斗内,仪表自动显示筒满时,钻斗底部关闭,提升钻斗将土卸于堆放地点。

3.5 钢护筒跟进

桩基开钻时先采用比桩径大30 cm的锤头进行扩孔,每钻进6 m采用履带式震动锤震动插入钢护筒[1]。

施工中应该注意的事项:

(1)必须保证护筒埋设的拼接顺直度,不得出现曲折现象。

(2)钢护筒连接处要求筒内无凸出物,应耐拉、压,不会漏水。

(3)现场桩基每钻进6 m跟进一次钢护筒,护筒跟进至硅质岩夹泥岩、灰岩W2层以下0.5 m。

3.6 成孔

(1)钻孔深度达到设计高程后,对孔深、孔径、垂直度等各项指标进行检查,合格后方可进入下一道工序。

(2)分别使用测绳测量孔深、测孔器检测孔径,并检查倾斜度,合格后方可清孔。

3.7 清孔

为避免因孔径不足导致二次清孔,首先进行孔径检查,再进行清孔。

(1)孔径验收:经地勘、监理现场确定终孔后,下放探孔器,检测孔径及竖直度。如探孔器不能顺利到达底部,对孔径不能满足要求部分进行扫孔作业,则再次下放探孔器,直至确定孔径满足设计要求。而后由现场技术人员通知监理到场验收。

(2)清孔:孔深达到要求深度后采用灌注桩孔径检测系统进行检查,各项指标符合要求后立即进行清孔。严禁采用加深钻孔深度的方法代替清孔,在清孔排渣时注意保持孔内水头,防止坍塌。

4 质量标准

质量标准如表1所示[2]。

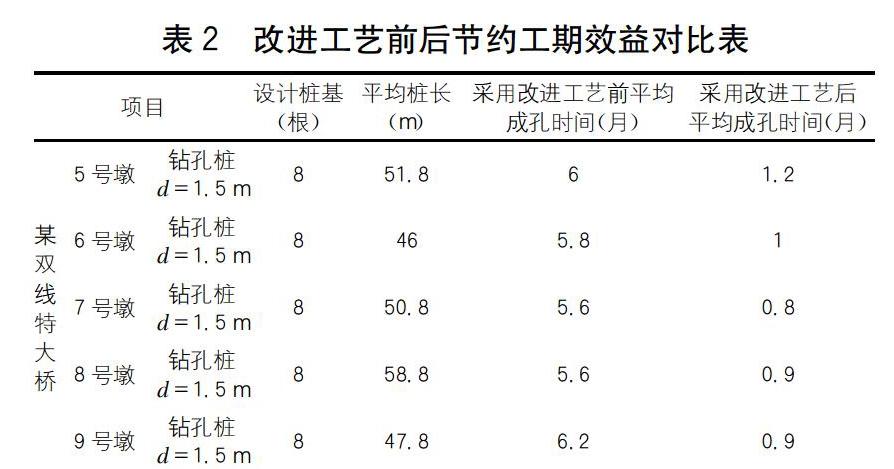

根据工期对比,变更前平均一根桩完成周期为6个月,整体工期大概需要24个月,其工期远超整条线路计划工期。变更后平均一根桩完成工期小于1个月,整体工期可在2020年底完成施工,大大缩减了施工周期,确保了整条线路关键节点施工任务。根据以上对比,很好地解决了该桥成桩难的问题。

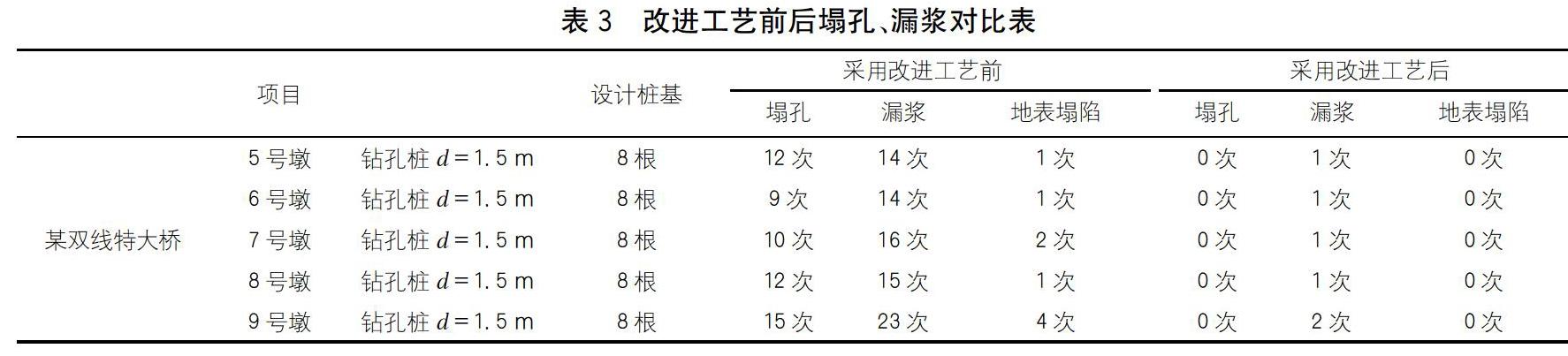

通过表3可看出,根据已经施工完成的桩基,只采用孔口埋设钢护筒措施,钻至设计溶洞高度后,经常发生地表塌陷、漏浆、塌孔现象[3],需要及时对桩基进行加固、回填处理[4],费时费力。采用全护筒跟进工艺后,施工过程中基本不再发生地表塌陷、塌孔现象,漏浆现象大幅减少,不需要再进行地表加固处理,减少了回填次数。

5.3 成本分析

通过表4可看出,采用全护筒跟进工艺后,钢护筒材料比之前孔口处埋置钢护筒费用增加了328万元,但是考虑到采用全护筒跟进工艺后,施工过程中不再发生地表塌陷、塌孔现象,大大减少了溶洞回填的次数,因此采用全护筒跟进减少了施工过程中处理溶洞的费用。所以,尽管采用全护筒跟进方法时的护筒材料费用会增加一部分,但远远少于溶洞处理的费用,综合考虑,值得推广应用。

6 社会效益

采用全护筒跟进工艺以后,地表塌陷、漏浆、塌孔[KG(0.1mm]现象基本消失,大大减少了溶洞回填的次数,节约回填所需要的片石、黄泥、混凝土等材料,并且减少了对土地的征用,对环境保护、水土保持起着积极的作用,具有较好的社会效益。

7 结语

通过采用全护筒跟进代替孔口钢护筒工艺效果对比来看,前者提高了施工效率,大大缩短了施工工期,并且对于地表塌陷、漏浆、塌孔等现象有较好的杜绝效果,减少了溶洞回填次数,节约了回填片石、黄泥等原材料,减少了对周边土地的征用。尽管全护筒跟进工艺会增加一部分钢护筒的材料费用,但综合考虑,采用全护筒跟进工艺具有较好的工期效益、经济效益、社会效益。

参考文献:

[1]刘驰辉.钢护筒在大中型溶洞桩基中的应用[J].交通世界,2019(12):88-89.

[2]TB/10415-2018,铁路桥涵工程施工质量验收标准[S].

[3]钟兴武,罗海炼,侯亿晖,等.复杂岩溶区高速公路桥梁桩基溶洞处理技术研究[J].江西建材,2020(5):155-156.

[4]杨胜文,项 逍,张 平,等.多溶洞地区桥梁桩基施工技术[J].山西建筑,2020,46(22):117-119.