Φ1016 油气管道三维漏磁/动磁内检测设备工业示范应用

付大为, 马 强, 郭 鶱, 胡铁华

(1.机械科学研究总院集团有限公司, 北京100044;2.国家管网集团河北建投天然气发展有限责任公司, 河北 石家庄050001)

0 引言

油气管道作为油气储运重要基础设施, 其安全备受社会关注。近年来以高强钢、大管径、高压力、大排量为主的工程建设越来越多[1]。 尤其是已建成的大管道Φ1016有:西气东输一线、川气东送、中缅管道、陕京三线、秦沈、中贵及各种联络线,Φ1016 管道已经成为我国天然气输送的主要管道。Φ1016 管道多以X70/X80 为主要材质。近年来出现的早期断裂爆炸引起了人们的极大关注。 据专家分析, 威胁Φ1016 管道早期爆炸的主要原因是环焊缝缺陷,但国内外对环焊缝缺陷极少给出量化结果,凭经验为其分类[2,3]。 本文采用振动正交励磁检测方法,在实现原型机及牵拉场性能测试基础上,开展了工业级示范应用。 通过实际检测、数据分析、开挖验证,证实了主动正交励磁检测方法各项指标达到了预期目标, 且实现了环焊缝缺陷量化[4-6]。 为高压大排量大口径高强钢特型管道安全运维提供了关键技术及装备, 为全面实现完整性管理提供了科学依据。

1 某管道内检测工程

为了全面了解管道现状、评价缺陷控制措施、及时排除事故隐患、合理利用大修费用、实现管道的科学管理,而对管道进行三维漏磁/动磁内检测。被检管道特征参数:管道外径-1016mm;输送介质-天然气;管道材质-X70;管道壁厚-17.5mm(21.0mm/26.3mm);管道类型-螺旋焊缝、直焊缝;管道长度-150km;投产时间- 2018 年;设计压力-10MPa。

Φ1016 油气管道三维漏磁/动磁金属损失裂纹内检测设备如图1 所示,其性能指标如表1 所示。

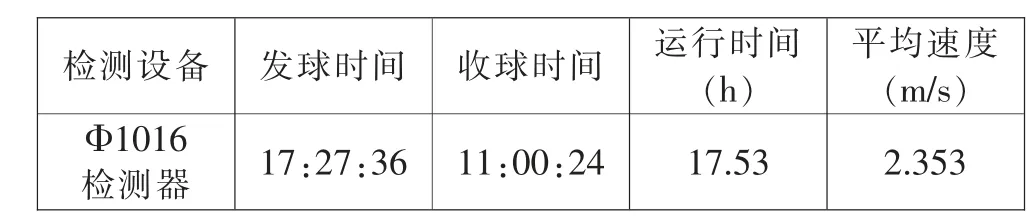

设备收发现场如图2 所示。 检测设备检测运行记录如表2 所示。

图1 Φ1016 油气管道三维漏磁/动磁金属损失裂纹内检测设备

表1 Φ1016 油气管道三维漏磁/动磁金属损失裂纹内检测设备技术指标

图2 Φ1016 油气管道三维漏磁/动磁金属损失裂纹内检测设备收发现场

表2 检测设备运行记录表

检测设备网描述:里程轮运转自如;探头无损坏变形;皮碗未见严重磨损; 支撑轮运转自如,未见严重磨损。检测数据情况描述:检测里程质量:本次检测数据完整,检测数据里程为148.568km;检测信号质量:本次检测信号质量良好,图像清晰;周向信号质量:收球端顶探头时钟方向为12:00,偏差0°。 确认此次检测成功。

2 1016 三维漏磁/动磁金属损失裂纹检测设备运行性能描述

为了验证此次设备对该被检管道性能匹配成度,给出设备对管道全程磁化强度分布情况图,如图3 所示。

由图3 可知,磁化强度为12~18kA/m 之间,完全满足检测要求。

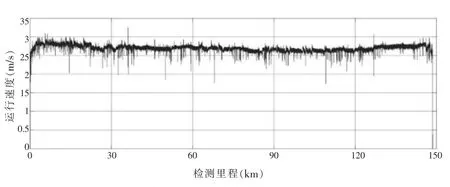

检测设备全程运行速度分布情况如图4 所示。

图3 被检测管道的磁化强度分布情况

图4 Φ1016 油气管道三维漏磁/动磁设备运行速度分布图

3 Φ1016 管道检测数据分析

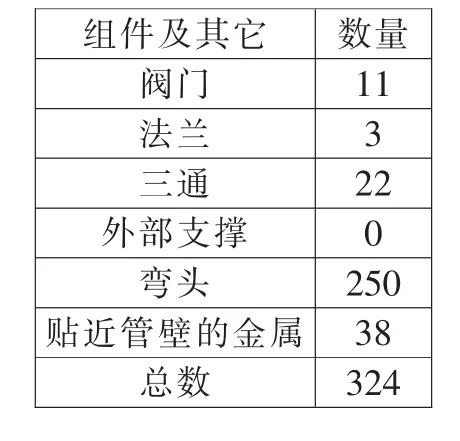

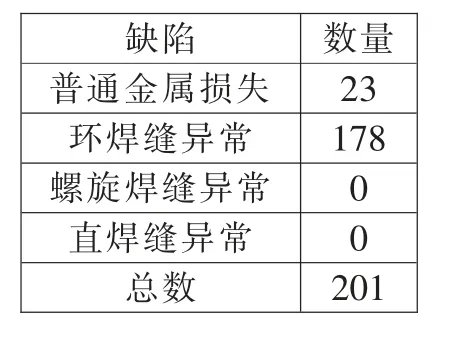

管道特征组件如表3 所示。 管道金属损失缺陷统计如表4 所示。 按缺陷深度划分的管道金属损失缺陷统计如表5 所示。 用图表示金属损失沿管道分布及缺陷深度分布情况如图5 所示。

表3 被检测Φ1016 管道特征组件统计表

表4 被检测1016 管道金属损失缺陷统计表

表5 按缺陷深度划分的管道金属损失缺陷统计表

由表6 可知,发生较深的金属损失缺陷全部为环焊缝,而2018 年投产的新管道,短时间内发生金属腐蚀可能性较小,极有可能为建造过程遗留下的缺陷。对这种缺陷要给予高度重视。

典型环焊缝缺陷示例如图6 所示。依据行业标准SY/T 6597-2018《油气管道内检测技术规范》,此环焊缝异常缺陷归类为环向沟槽缺陷。 可以分别选定环焊缝缺陷范围进行量化,典型量化如表7 所示。

图5 全部金属损失分布柱状图

表6 最深金属损失列表

图6 环焊缝异常缺陷的X 轴MFL 信号的伪彩色图

表7 环焊缝异常缺陷尺寸估计

在开挖后,对环焊缝缺陷进行了射线、超声等传统手段进行验证,如图7 所示。

由图7 可知,验证结果与三维漏磁/动磁内检测的结果吻合。

图7 开挖验证现场

4 结论

通过实际工业示范验 证,Φ1016油气管道三维漏磁/动磁金属损失裂纹内检测设备性能达到了设计目标。首次进行工业示范,检测过程设备完好,数据完整。 通过数据分析,得到了被检测Φ1016 管道特征参数及缺陷,尤其发现环焊缝金属损失缺陷,且能够准确量化。通过开挖验证,证明该类型检测设备性能优于现有设备。