新型鞋包面料材质名称标注探讨

朱国庆,陆坤泉

(苏州市纤维检验院,江苏 苏州 215000)

1 前言

人们在购买鞋类、箱包产品时,除了挑选自己心仪的款式,总免不了要看一看吊牌上描述的材质,说明产品材质是消费者的重点关切内容,也是直接影响购买倾向的重要因素之一。随着我国鞋类、皮革箱包标准化体系的不断完善,传统的皮革、毛皮、人工革、织物等材料的名称规范,大部分已经形成了标准化的术语或定义,消费者对此也逐渐已有了比较清晰的认知。近几年来,由于越来越多的新型材料、创新技术和设计应用在鞋材、包材上,给品牌商在吊牌材质的标注,消费者对于材质的理解以及检验检测机构对于材质结果的出具,都造成了一定的困扰。

本文列举了4种近年来比较多应用在鞋包产品上的新型材料,从材质、制造工艺、结构以及功用等各方面对新材料进行剖析,并给出相应的标注建议。

2 几种常见的新型鞋包材料

2.1 格利特材料

格利特是一种新型合成材料,也称金葱粉,其以特殊的亮片颗粒形态粘附在基材的表面,灯光照射下看上去五光十色炫彩夺目,有非常好的闪光效果。广泛用于各种时尚鞋类、背包、手袋、手包等、手机套、服装配饰品、商标图案、包装印刷等,并且应用范围越来越广。

图1 格利特材料鞋类产品

图2 格利特材料包类产品

格利特是由聚酯膜(PET)先电镀成银白色,再经涂色、冲压而成,现阶段生产制造工艺普遍使用喷洒的方法生产,先在基材上涂覆一层聚氨酯粘合剂,然后喷洒金葱格利特粉。

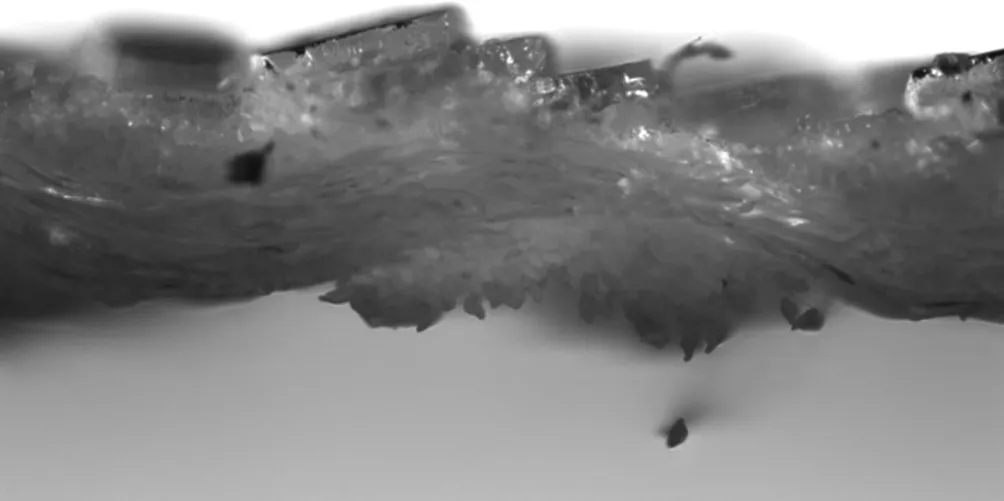

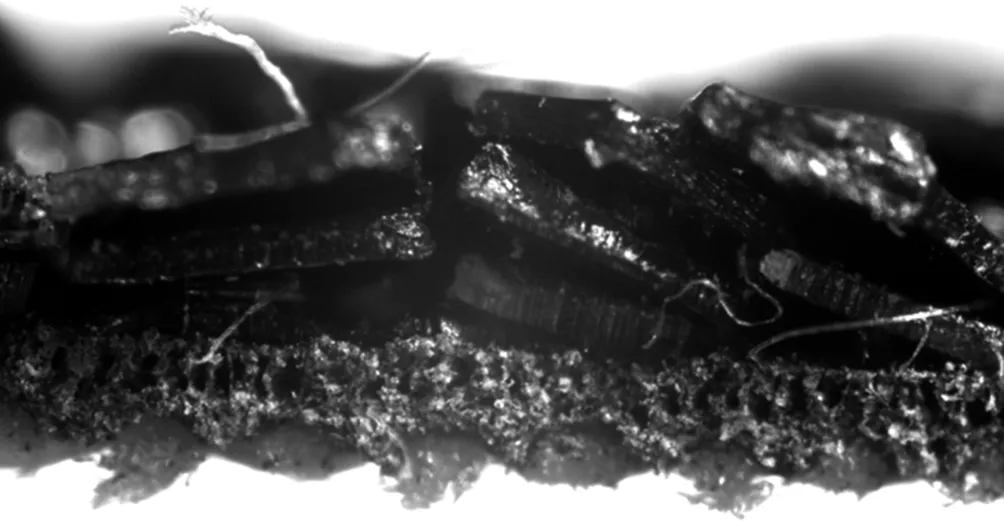

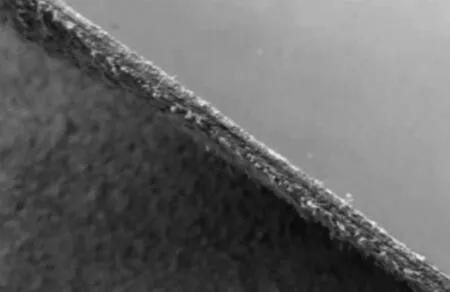

目前用于鞋包领域的格利特面料主要分为两种,一种是直接在基布上涂覆树脂粘合剂,再喷洒一层金葱格力特粉(见图3),另一种是在聚氨酯湿法人造革上涂覆树脂粘合剂,然后再喷洒金葱格利特粉(见图4)。两种材料从外部感官形态上看,并没有太大差异,但从横截面形态看,二者相差一层聚氨酯发泡层。

图3 不带发泡涂层的格利特材料横截面形态

图4 带发泡涂层的格利特材料横截面形态

格利特材料在鞋包面料行业里俗称为“格利特皮革”,但在产品吊牌的标注上,材质名称包含“皮革”字样显然是不合适的,因为格利特材料不论基材还是表面覆盖层均为合成材料,那么到底应该怎么标注才是规范的呢?

对于带发泡涂层的格利特材料,由于其结构符合GB/T 30695-2014 3.1 人工革的定义,这也是格利特最早应用在鞋包产品面料上的主要方式,即在PU/PVC人造革的涂层上喷洒金葱格力特粉,以替代传统的模仿真皮粒面的表面涂饰层,因此,这种结构的格利特材料,建议可以标注为“PU(聚氨酯)革”“PVC(聚氯乙烯)革”“人造革”“合成革”等(具体可根据涂层种类和标注习惯而定)。

对于不带发泡涂层的格利特材料,由于其材料结构与传统的仿革材料不同,缺少模仿天然皮革粒面层的涂层结构,因此笔者更倾向于将此类材料归为涂覆织物,即传统的表面涂覆层被金葱格利特粉所代替,材质建议标注为“涂覆织物”或“织物(涂覆层除外)”,如果需要标注的更具体,可以将基材和涂覆层分别标注。

2.2 超细纤维合成革

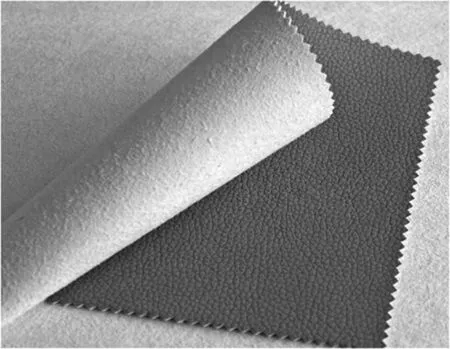

在人工革技术的发展历程里,超细纤维合成革归为第三代人工仿革产品(第一代为聚氯乙烯人造革,第二代为聚氨酯合成革),也是目前最能和天然皮革相媲美的人工合成材料,其不论从内部微观结构,还是外在感官、物理特性以及使用舒适性等方面都与天然皮革非常相似,甚至在通过不断的技术改良后,超细纤维合成革在防水、防霉、强度、耐候等大部分特性上都超越了天然皮革。

超细纤维合成革广泛用于鞋类、箱包、家具、汽车内饰等各个领域,主要类别按表面形态分为两种(根据QB/T 4477-2013《鞋面用聚氨酯超细纤维合成革》产品分类),分别是光面超细纤维合成革和绒面超细纤维合成革。

图5 光面超细纤维合成革

图6 绒面超细纤维合成革

根据收集到的行业信息,目前超细纤维合成革材质名称的标注存在两个争议点,其一是超细纤维的细度没有标准的明确定义,多少细度的纤维才能称为超细纤维合成革?另外一个是绒面超细纤维合成革的结构与传统人工革的结构不一致,能否标注为“合成革”?

对于超细纤维的细度,目前国际上仍尚未有统一的定义,各国化纤行业对超细纤维的单丝密度有不一致的规定,日本为低于0.3dtex,美国为(0.3-1.0)dtex,意大利为低于0.5dtex,我国行业标准FZ/T 62033-2016《超细纤维毛巾》术语和定义中规定,超细纤维毛巾指使用单丝线密度小于0.3dtex的纤维为主要原料生产的毛巾产品。因此在缺少单丝纱线密度标准规定的情况下,检测机构在对超细纤维合成革材料出具材质名称时,建议应避免出现“超细纤维”字样,对于品牌商,在标注超细纤维合成革材质名称时,应获取足够的证明材料,包括单丝纱线密度及材质名称所参考的依据等,以避免在商品流通过程中可能出现的争议和纠纷。

对于绒面超细纤维合成革,由于其工艺流程是海岛型束状超细纤维和聚氨酯树脂含浸后,用溶剂抽提出海岛纤维中的“海”成分,再经过磨绒等后整饰工序,相比于传统人工革的基布+涂层+表面装饰层的结构,超细纤维合成革在技术上是将传统人工革中基布和涂层融为一体的重要突破和创新,其结构和性能与天然皮革更加接近,QB/T 4674-2014《汽车内饰用聚氨酯束状超细纤维合成革》、QB/T 4477-2013《鞋面用聚氨酯超细纤维合成革》等产品标准也将相应的超细纤维合成革分为光面和绒面两类,因此笔者认为绒面超细纤维仿革材料归为“合成革”更加符合产业和产品的实际状况。

2.3 “超纤贴二层皮”

“超纤贴二层皮”是一个行业俗称,顾名思义,超细纤维合成革贴合在剖层皮革之上,是近年来比较多使用在鞋包产品上的一类新型材料,由于超细纤维合成革优异的耐磨性能、丰满度,以及可近乎以假乱真的与天然皮革粒面层的相似性,在传统的剖层移膜革材料上,替代树脂涂层,可以大大提升剖层革材料的感官和物理特性,“超纤贴二层皮”的表面和横截面结构分别见图7和图8。

图7 “超纤贴二层皮”表面形态

图8 “超纤贴二层皮”横截面形态

在GB/T 34443-2017《人造革与合成革术语》和QB/T 2262-1996《皮革工业术语》标准中,分别有“超细纤维合成革”“剖层皮(革)”的定义,但二者紧密贴合,以一种组合结构的形式共同模仿头层天然皮革形态的材料,目前还没有标准的术语定义。

“超纤贴二层皮”材料中超细纤维合成革和剖层皮革在模仿头层皮革时各自承担了不同的结构和性能角色,并且密不可分,其中超细纤维合成革赋予材料天然皮革粒面层般的感官和耐曲折等性能,剖层皮革则赋予材料优良的吸湿排汗性和物理强度等性能,原则上应作为一种材料来标注材质名称,由于标准术语定义的缺失,目前尚无统一的规范名称可用。

从鞋类、箱包产品标准的角度来说,仅要求标注材料的面层(消费者接触和使用到的面层材料),即可标注为“超细纤维合成革”、或“合成革”。从品牌商的角度,由于使用到了皮革材料,仅标注面层合成材料不能完全向消费者告知真实的材料情况,并且未充分体现产品的价值,因此目前“超纤贴二层皮”材质名称的标注,在行业范围内存在着分歧和不一致的情况。

笔者认为,“超纤贴二层皮”不论从材料结构还是性能上理解,都应被认为是一个整体,材质的标注以体现产品的真实属性为原则,在暂时缺失相关术语定义的情况下,建议可分面、底层的方式分别标注,如“面料面层:合成革;面料底层:牛剖层革”。

2.4 胶印、热熔断织物帮面

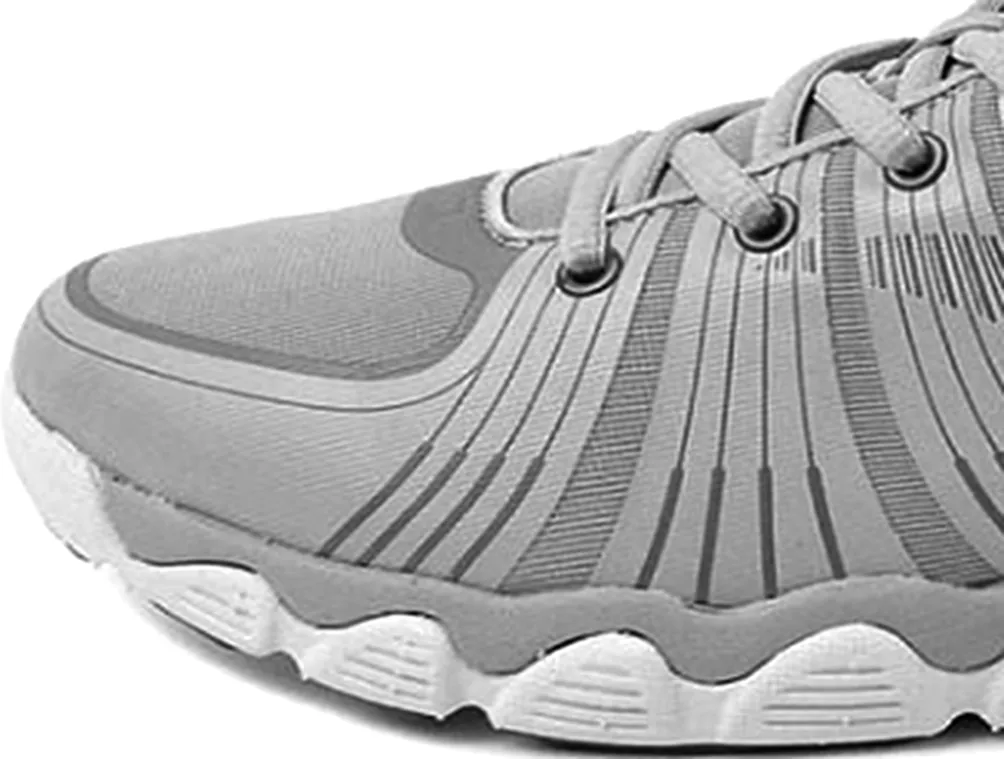

胶印和热熔断工艺目前是在运动鞋上应用非常普遍的两种无车缝贴合技术,这些技术改变了传统的设计方式,使运动鞋帮面呈现一体化,包裹性和支撑性相比传统的网布面运动鞋更强,另外由于不再有层叠的部件,整鞋更加轻薄,图案和色彩更为丰富,效果出众,是运动鞋制造技术的一大创新和突破。

胶印工艺是将水性树脂配制而成的油墨经过立体网版印刷在织物面上,织物表面可呈现立体感并且成本较低,被广泛使用,见图9。熔断工艺又称超薄热切工艺,是在网布、飞织、飞编等帮面上贴热熔膜,然后采用高周波热切贴合,形成简洁美观的鞋面图案,具有优良的定型支撑作用以及防水等性能,见图10。

图9 胶印工艺鞋面

图10 热熔断工艺鞋面

目前对于胶印和热熔断织物帮面,特别是胶膜相对厚的帮面,行业主要有两种不同的理解,其一是认为这种帮面材料,在结构上和人工革相似,应把附有胶膜的帮面部分标注为人工革(或人造革/合成革等),另一种认为是胶印或熔断帮面虽有类似人工革的基布+涂层结构,但整体上并无仿革的效果,因此应标注为织物,或织物+涂层等形式。

笔者认为,不仅是胶印和热熔断帮面,很多涂层织物类的材料,都有和人工革基布+涂层类似的结构,但是否能标注为人工革,还应主要取决于判断其是否是作为天然皮革的替代产品,也即是否具有仿革效果,GB/T 30695-2014《聚氯乙烯、聚氨酯人造革(合成革)材质鉴别方法》中对于人工革的定义,也提到了这一点:“人工合成的动物皮革代用品的统称”。另外从材料本身来说,胶印和热熔断帮面,并未采用人工革作为鞋面材料,而是在织物(主要是飞织、飞编网布)上贴合树脂膜,取代了传统人工革+网布的运动鞋帮面材料结构,兼具更优异的感官、支撑包裹、穿着舒适等性能,是材料、设计以及制造工艺的多重创新,而非简单的材料的变换。

3 结语

材质名称的规范标注,其主要目的是反映材料的真实属性,让消费者清晰了解产品的质量特性,统一产品在设计、生产、销售等环节中各相关方的理解,消除歧义并避免纠纷。对于新型材料,应加强和各方的沟通讨论,以简明、准确、科学、通俗易懂为基本原则进行协商统一,减少新型材料的标准化壁垒,加快推动创新技术、创新工艺、创新设计在产业应用的落地,同时产业的各相关方,包括品牌商、制造商、标准化主管部门及检验检测机构等,还应积极推进相关产品的标准制修订工作,真正以标准助推产业转型升级和发展。