锅炉排烟温度偏差大原因分析及对策

黄二仙

(广州中电荔新热电有限公司,广东 广州 510160)

锅炉排烟温度是锅炉重要的监视参数之一,排烟温度偏差大会影响锅炉尾部受热面工质的加热参数,影响锅炉的热效率经济性,若出现严重偏差将影响锅炉的安全运行,甚至导致锅炉发生停炉事故。运行中应将锅炉两侧排烟温度差控制在合理范围内,严格控制锅炉尾部各受热面工质热偏差,以保证锅炉烟道各受热面烟气温度在安全范围内,进而保证锅炉的运行安全。

1 设备概况

某电厂1#机组锅炉型式为亚临界参数、汽包自然循环、四角切圆燃烧、直吹式制粉系统固态排渣煤粉炉。锅炉型号为DG1080/17.4-II6型,为单炉膛,炉膛的四周是膜式水冷壁,在炉膛上部布置有壁式再热器和全大屏过热器,水平烟道中沿烟气流向依次布置了中温再热器、高温再热器和高温过热器[1]。在后竖井烟道中沿烟气流向依次布置了低温过热器和省煤器。锅炉的尾部烟道布置了2台三分仓空气预热器。冷端传热元件采用耐腐蚀、高强度冷轧钢板CUPTEN-R),其他为碳钢[2]。

2 事件经过

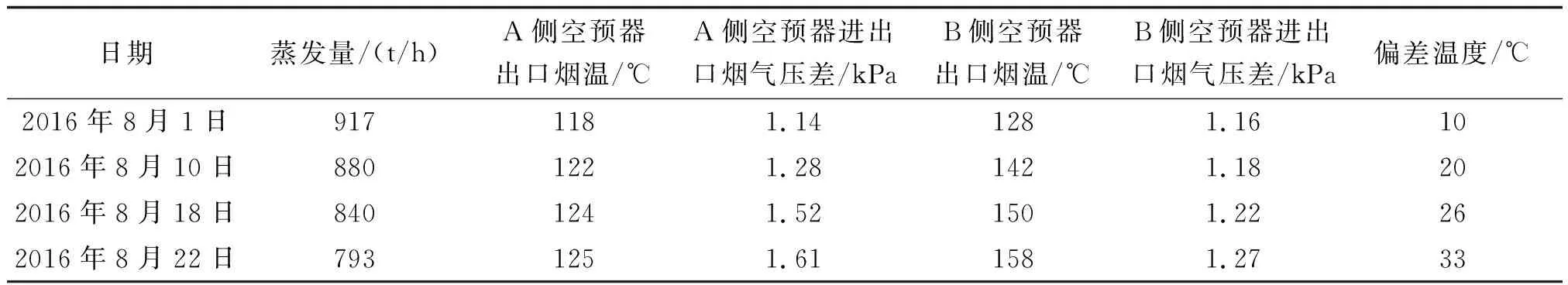

该厂1#机组于2012年8月投产,2016 年6 月 1#机组经过超洁净改造后恢复投运。2016年8月初,发现B侧空预器出口温度比A侧空预器出口排烟温度高10 ℃左右,并且偏差逐渐增大。到2016年8月18日,B侧空预器比A侧排烟温度保持高15 ℃左右。2016年8月22日,A/B侧空预器排烟温度为125 ℃/158 ℃(相差33 ℃),检查发现A/B侧空预器热风流量及烟气流量不均,B侧空预器比A侧空预器排烟温度高,温差呈继续扩大趋势。由于A/B两侧排烟温度明显增加,空预器两侧烟压和引风机电流明显偏移,主蒸汽及再热蒸汽两侧减温水量偏差太过明显,已危害到机组的安全运行,机组负荷受限,被迫停炉处理。空预器出口温度偏差具体情况见表1。

表1 空预器出口温度偏差表

为此,该电厂联合某电科院及广州某科技有限公司专业技术人员、本厂锅炉专业组共同对1#锅炉A/B侧排烟温度偏差大的问题进行探测分析。经过对1#炉的排烟温度进行偏差试验、调查讨论及方案设计,于2016年8月23日正式提出了1#锅炉“排烟温度偏差”整改技术方案,并于2016年11月14日实施,而后于2016年12月1日至2017年4月21日进行了燃烧调整和验收试验。

3 排烟温度偏差大原因分析

3.1 燃烧中心调整不当

该锅炉采用四角切圆正压直吹式,悬浮式燃烧方式。实际运行中,四角的喷燃器可能出现风速偏差。当四角二次风风门开度不同、煤粉浓度及风速不一致时,将会导致炉膛火焰中心产生偏移,风速大的一侧将使火焰中心远离受热面,风速小的一侧火焰中心会贴近受热面,甚至产生火焰刷墙。火焰中心的偏移直接使水冷壁热负荷产生变化,越贴近火焰中心,其热负荷强度越大;当火焰中心偏移较大时,对同一面水冷壁,其沿炉膛深度和高度方向的热负荷也会产生不同受热负荷,从而就使得炉膛出口两侧烟气温度出现偏差,进而影响尾部排烟温度[3]。

3.2 锅炉烟道结渣结焦

当锅炉长期超负荷运行、燃用灰分低熔点燃煤及锅炉长期缺氧运行时,锅炉炉膛出口及炉膛水平烟道可能严重结渣结焦;或者煤粉燃尽时间过长,使得锅炉水平烟道发生二次燃烧时,均会使排烟温度产生偏差;发生二次燃烧侧受热面温度过高,烟气温度会明显升高。

3.3 结构布局的影响

设计、安装及运行等因素,会造成锅炉尾部水平烟道及尾部竖井烟道内受热面管束结构不对称,比如过热器、再热器管节距不一致,管束受热膨胀变形,固定支架遮挡等因素;将可能使某一面或几面管排之间形成了较大的烟气流通截面,造成烟气走廊。由于烟气走廊处通流面积增加,流通阻力减小,使得烟气流速加快,烟气量增加。由于排烟量增加,在受热面传热系数相同的情况下,烟气的剩余热焓值较多,排烟温度将相对增加,使得两侧排烟温度偏差增大[4]。

3.4 受热面工质流量不均造成的烟气温度偏差

在锅炉的尾部水平、竖井烟道内,布置了相当数量的过热器、再热器及省煤器受热管管束,各受热面管束呈U型成列成组排列;但受安装工艺及管子的长度、弯度曲率、管路接口位置等因素影响,各管子阻力系数会都不相同,会造成各管屏中各根管子的蒸汽流量的偏差;例如全大屏过热器,其管屏外圈管长度最长,两头接口也在联箱最外侧;而同一管屏管子直径都相同,所以其流量最小;当高温烟气流经各管束时,各受热面管路对烟气产生冷却作用。管内工质参数是相同的,当管路中工质的流速不同,对烟气冷却效果也将不同;工质流速越快,其冷却效果越明显,反之则冷却效果越差。锅炉尾部烟道内各受热面管束是沿着烟道宽度及深度方向均匀排列,因此各管速内工质流量不均是造成排烟温度偏差的原因之一[5-6]。

3.5 尾部受热面积灰

锅炉运行过程中,烟气连续冲刷锅炉尾部受热面管束,包括过热器、再热器、省煤器、空气预热器等等。根据流体力学原理,烟气在管子的背面将产生漩涡。而烟气中含有大量直径不同的烟尘颗粒,烟尘颗粒越小,越容易被卷吸。同时烟气流动过程中,灰粒会发生静电感应,使得灰粒带静电荷;尤其是直径小于10 μm的灰粒,非常容易被卷吸并在管道上沉积下来,从而形成积灰。倘若积灰的金属面比较粗糙,或灰粒遇到水蒸气等,形成低温黏结,积灰过程将加剧。受热面的积灰使传热热阻增大,传热恶化,烟气焓值增加,排烟温度升高。两侧受热面积灰程度不同,受影响的排烟温度也不同,将直接导致左右两侧排烟温度偏差大。

3.6 空预器堵灰

空预器受热面积灰,其导致的现象与锅炉尾部管束受热面积灰后果类似;但不同的是,回转式空预器是蓄热式传热,烟气和空气相向地穿过空预器,其通流面积一致。空预器严重堵灰将直接导致空预器的流通面积较少,直接使A/B两侧空预器的通流面积不一致,导致两侧烟气流量和空气流量不一致。严重时可导致A/B侧送、引风机发生抢风现象,造成炉膛负压大幅波动而威胁锅炉安全运行。空预器堵灰,将使空预器进出口烟气压差、空气压差增大,为了满足锅炉燃烧需求,只能增加引风机和送风机出力,这不但增加厂用电耗,还可能导致满足不了机组运行的需求;同时,由于空预器蓄热元件间堵灰,烟气与空气之间的传热弱化,使空气加热不足,送风温度降低,引起锅炉燃烧品质差;排烟温度增加也降低了锅炉热效率并威胁锅炉的安全运行。

3.7 空预器漏风

由于回转式空预器结构自身的特点,在空预器转子及外罩间必然有一定量的缝隙,缝隙将不可避免产生漏风。因空气侧压力大,空预器的漏风是空气侧漏向烟气侧,空气将大量排挤烟气,使得烟气量减小;为满足燃烧需要,将不得不增大引风机的出力,增加电耗;漏风率越大,增加的电耗越大,严重时可能使得引风机和送风机陷入自我循环的怪圈。漏风率大增大了空预器前后压差,降低了烟气流量流速,使传热减弱,单侧空预器漏风大将造成两侧排烟温度偏差大;若两台空预器漏风过大,不但增加引风机、送风机电耗,更会造成锅炉的总风量不足,限制锅炉出力,更威胁锅炉安全运行。

3.8 SCR装置对空预器传热元件污染、腐蚀[1]

SCR装置布置在省煤器和空气预热器之间,脱硝烟气从省煤器至空气预热器之间的烟道接入。由于脱硝反应过程中会存在一定量的氨逃逸,而且在实际生产运行中,锅炉长时间低负荷运行,或脱硝烟气温度低于295 ℃,烟气中部分SO2在催化剂的作用下转化为SO3,SO3和NH3发生反应生成(NH4)2SO4和NH4HSO4。反应的化学方程式如下:

SCR脱销对空预器主要不利是生成物NH4HSO4,NH4HSO4易溶于水,具有强烈的腐蚀性;当烟气流经空预器,在空预器中大量集中放热,当烟气温度在210℃时,硫酸氢氨从气态凝结为液态,对空预器中温段和冷段形成腐蚀;NH4HSO4水溶液具有很强的粘结性,通常迅速粘在空预器换热元件表面进而吸收大量的灰分,加剧空预器冷端堵塞。另外,NH4HSO4的强腐蚀性,会将蓄热片金属元件腐蚀变脆,使得蓄热片发生变形、断裂,使空预器转子局部鳞片发生堵塞和坍塌,威胁机组的整体安全。

4 对策措施

4.1 运行措施

偏置两侧送风量:暂时关闭A/B侧送风机出口联络门,偏置两侧送风机风门开度,增加两侧空气量偏差,从而平衡两侧热风箱出口风温,解决出口风温不一致和排烟温度偏差的问题。

加强吹灰管理:在锅炉运行过程中根据负荷变化的情况,合理调整吹灰频次及强度。将炉膛、空预器、烟道和脱硝吹灰频次改为空预器吹灰由每值1次改为每值吹灰2次,炉膛、烟道吹灰和脱硝吹灰由每日吹灰1次改为每值吹灰1次。这可以有效控制炉膛结焦及锅炉尾部受热面积灰,并控制空预器堵灰不继续加剧,能维持现阶段的锅炉运行。

精细调节氨气调整门:为控制NH4HSO4的生成,脱硝系统SCR入口喷氨流量调节采用手动精细调整,通过手动控制调节阀开度,控制脱硫系统出口NHx排放浓度为80~120 mg/m3。在每次机组准备增加负荷和降低负荷前,锅炉主控工与环保主控工进行联系,对脱销系统入口NHx含量进行预先判定,利用人工优先调节的办法精细调整,以保证脱硝系统出口参数在范围以内。

4.2 进行炉膛动力场试验

2016年11月份,该电厂对1#锅炉进行A修,在锅炉动力场试验中对虚拟燃烧中心进行核对标定;并对燃烧系统一次、二次风风速,风门挡板开度,燃烧器组摆角系统进行校对,经过对炉膛冷态动力场试验,做到了燃烧系统配风均匀,各燃烧器喷口符合流体力学特性,动力场符合设定要求,模拟火焰中心高度值及偏移度在设定限度以内,模拟火焰切圆及火焰充满程度满足设计要求,排除旋流影响。

4.3 检查锅炉尾部烟道受热面

该电厂在停炉后,将锅炉尾部烟道受热面进行立项检查,发现锅炉尾部竖井烟道低温过热器5#至9#管排的防磨瓦出现滑落或翻转,第17列至第24列前包墙管减薄现象严重。根据检修要求,对5#至9#管排低温过热器防磨瓦进行二次定位,对减薄的前包墙进行更换和防磨处理,并测量各受热面管排之间的流通面积,以保证两侧的烟气流通面积一致性。

4.4 调整空预器间隙

2016年1月,因室外气温降温,1#锅炉A空预器转子外壳收缩,造成A空预器钻子与外罩之间产生间歇轻度摩擦。该厂利用本次锅炉停炉检查机会调整了A/B侧空预器的间隙;在本次调整后,公司会同专业检测机构对A/B空预器进行了漏风率试验,最终结果分析A/B漏风率都<6%(设计值),解决了空预器漏风率及风量不均问题。

4.5 检查空预器冷端

4.6 更换和改造空预器受损部件

从本次现象的参数分析可知,空预器堵灰、传热片污染等项是主要因素。A修检查发现1#炉空预器冷端传热元件腐蚀较为严重,热端传热元件有倾斜现象及冷热端径向密封片腐蚀严重,特别是A区。一是要对A空预器A区48块传热元件及B空预器A区16块传热元件进行更换。二是改造空预器换热元件,用高吹灰通透性的波型板代替原空预器波形板,并优化换热元件金属温度场和层高,保证吹灰和清洗效果。

4.7 优化脱硝反应系统,提高脱硝反应效率

在脱硝反应器中增设二级导流板,使脱硝反应器内部烟气能与氨气充分混合,保证SCR系统的脱硝效率、氨逃逸率、SO2/SO3转化率及系统阻力降的性能。

4.8 完善脱硝系统计量装置

在机组大修期间对反应器出口氮氧化物浓度计进行仔细检查,在SCR装置出口加装氨逃逸质量浓度监测仪表。日常运行中加强监视氨气逃逸质量浓度检测仪表数值,控制氨气调整门,使脱硝装置出口氨逃逸质量浓度≤5 mg/L,防止过量喷氨,造成空预器受热面污染。检修人员每月定期对脱硝系统 SCR反应器进、出口NOx表和氨逃逸质量浓度监测仪表 的校验工作,保证数据的准确性和具有代表性[1]。

4.9 优化SCR脱硝装置控制逻辑

热控人员对脱硝控制系统逻辑进行修改,增加机组负荷波动对脱硝运行调节的反馈链,减少调节滞后时限;同时优化SCR反应器出口NOx质量浓度的调节逻辑,改用动态模板多信息集成的目标跟踪方法进行计算,提高调节品质,以保证脱硝效率、净烟气出口NOx质量浓度 满足环保要求且氨逃逸质量浓度不会过高。

5 实施效果

该电厂对1#炉的A/B排烟温度偏差进行了试验,并采取了整改措施,此后消除了因A空预器阻力大堵塞造成的烟气偏差,A/B两侧的排烟温度偏差不超过5 ℃。整改措施起到了消除排烟温度热偏差的效果(见表2),并且改善了一次风、二次风热风温度,使锅炉燃烧效率提高,燃烧也更加稳定和安全。

6 结束语

1)造成该厂1#炉排烟温度偏差大的原因为竖井烟道部分受热面磨损、空预器堵灰和空预器储热片损坏。由于SCR氨气逃逸率过大,逃逸物附着在空预器波纹板上导致空预器波纹板污染和堵灰,造成排烟温度偏差;而附着物又进一步腐蚀储热片,使储热片产生金属疲劳产生顺坏,两者相互作用加剧了锅炉排烟温度偏差大。

2)通过重新标定火焰燃烧中心、更换尾部烟道防磨板、调整空预器转子间隙等方法,从锅炉结构上保证了锅炉尾部烟气流量和空气流量的平衡,解决了热力不均和流量不均的问题。

3)通过更换空预器损坏传热元件、增加氨气逃逸检测表计、优化SCR控制系统逻辑等技术措施和采取定期校准表计、改变空预器吹灰频次、增加SCR系统手动调节等运行措施后,有效解决了空预器传热元件破损、污染、堵灰等问题。

通过以上对策的实施,将锅炉排烟温度热偏差有效地控制在设计范围内,恢复了锅炉的正常运行。此次整改的经验和措施为同类型机组的改造及查找原因提供了宝贵经验。