自密实混凝土在小乌江水库地下溶洞封堵中的应用

陈才明

(贵州省余庆县水务局,贵州 余庆 563000)

1 小乌江水库工程左岸的岩溶管道的探测与封堵措施

余庆县小乌江水库工程大坝为堆石自密实混凝土重力坝,水库总库容434万m3,水库大坝最大坝高47.2 m,总库容383 m3,兴利库容358万m3,见图1。

图1 余庆县小乌江水库工程大坝

1.1 岩溶管道的分布及探明情况

根据《余关县小乌江水库工程成库论证勘察设计报告》及《余关县小乌江水库工程初步设计报告》,小乌江水库工程左岸有2条岩溶管道,1#主管道位于帷幕灌浆孔284~285位置,推测尺寸为5 m×16.5 m(宽×高),分布高程781.5 m~797.0 m。2#支管道位于帷幕灌浆孔317~319位置,推测尺寸为5.3 m×9 m(宽×高),分布高程779 m~784.0 m。为准确探明岩溶管道的分布情况,在实际施工过程中,以316#灌浆孔分两头施工,以Ⅰ序孔为先导孔,帷幕灌浆采用孔口封闭、自上而下、孔内循环的方法分序进行,遇到掉钻情况需做好详细记录(高程、掉钻长度、地下水位等),并停止该孔施工,然后不分序号改用90 mm孔,采用同样方法对下一个孔进行施工,直到探明该段岩溶管道的范围及宽度为止,最后进行集中封堵。共探明5个溶洞区,分别为:1#区域,208~216区域,分部高程为784.5 m~797.0 m;2#区域,232~256区域,分部高程为781.5 m~799.0 m;3#区域,254~257区域,分部高程为803 m~806.0 m;4#区域,284~285区域,分部高程为784.5 m~797.0 m;5#区域,317~319区域分部高程为784.5 m~797.0 m。区域内岩溶管道呈蜂窝状,不规则型,局部积水,可能存在动水等特点。

1.2 岩溶管道封堵方案

方案一:地面竖井,采用从地面开挖施工竖井作施工通道,竖井开挖深度:1#区域为70 m;2#区域为64 m;3#区域为62 m;4#区域为47 m;5#区域为63 m。地面开挖工程量大,同时岩溶管道呈蜂窝状不规则型、局部积水,且可能存在动水等情况,施工过程中可能出现塌方且立模困难等原因放弃。方案二:从水库大坝下游开挖斜井作施工通道进行封堵,需开挖长度为600 m的斜井,施工过程中可能出现塌方、地下涌水及泥石流等太多不安全因素而放弃。

最终方案:采用地面钻孔,C15自密实混凝土回填,再进行溶洞堵头范围内深孔固结灌浆加固方案。

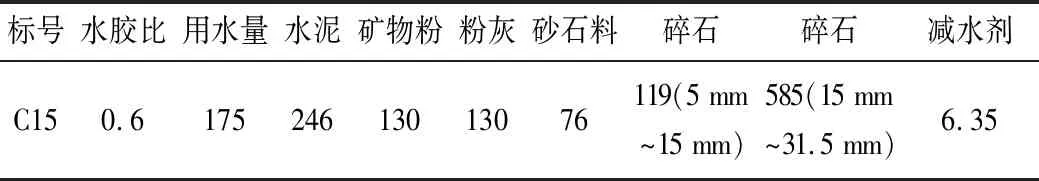

自密实混凝土封堵技术对混凝土的配合比有要求,需要根据当地实际地质条件进行混凝土材料配比的管理和控制,确保混凝土封堵之后能够保证使用质量和使用年限。需要用到泵管润滑砂浆,对砂浆的配合比也要根据工程所在地要求进行调整[1]。在实验室中完成相关配比工作,施工过程中要严格依照实验室配比实验获取的配比参数进行材料调配。自密实混凝土配比及泵管润滑砂浆配比见表1、表2。

表1 自密实混凝土配比 单位:kg/m3

2 自密实混凝土在溶洞封堵的施工技术

2.1 溶洞存在的空腔可能并未完全揭示在表面,需要对所有溶洞进行探查

利用型钢、模板、插筋等方式对溶洞下方进行探查,确保所有空腔的顶部都能够露在洞口表面,避免有漏堵的情况发生。

2.2 钻孔的布置

根据设计堵头的长度,在设计帷幕线上游2 m~3 m平行于帷幕线布置第一排钻孔且超过溶洞的宽度,钻孔直径不低于90 mm,最好采用150 mm(根据钻机情况确定),根据孔径大小确定纵排距,以此类推直到最后一排孔满足堵头长度的要求,同时必须对孔口作好保护,防止钻孔意外堵塞。

2.3 自密实混凝土封堵

2.3.1 封堵前的准备工作

自密实混凝土浇筑封堵前,提前2 h对砂石骨料含水、含粉率、细度模数进行检测,自密实混凝土根据配合比拌制。对自密实混凝土性能状态检测(要求:塌落度260 mm~280 mm、扩展度650 mm~750 mm、V漏斗试验检测7 s~25 s),浇筑过程中每间隔4 h对混凝土性能状态检测一次。自密实混凝土采用强制搅拌,拌和站拌和完毕送到施工现场,拌和时间比一般混凝土拌和时间长2倍,选择专门的自密实混凝土减水剂,在技术人员的指导下完成混凝土拌和工作[2]。

2.3.2 自密实混凝土封堵

自密实混凝土封堵技术多采用高位关注法。材料湿表观密度常规情况下在2400 kg/m3~2500 kg/m3范围内,远远大于水的密度,导致堵头位置或者大尺寸孔洞口承受压力比较大。孔洞的堵头位置如果强度不足,则容易出现混凝土冲垮问题。堵头处理设计要根据自密实混凝土湿表观密度以及灌注高度参数来计算,确保灌注安全可靠。本项目的灌注高度较高,涵管比较长[3]。涵管过长则容易造成孔内关注不满的问题,需要对灌注速度和自密实混凝土浓浆密度进行基础调节,确保较深较长的孔洞能够填充饱满。自密实混凝土施工时利用钻孔从地面往溶洞内灌注C15自密实混凝土,灌注时应从上游侧向下游侧逐排依次进行。为保证溶洞内混凝土充填密实,小乌江水库工程采取以下关键措施:从灌注孔孔口用Φ32PE管插入孔内(距孔底约0.5 m~1.5 m)作为排气管;灌注孔周边的孔必需打开排气;自密实混凝土须经漏斗进入孔内,且每次漏斗内混凝土注入完后再进料,同时人工在漏斗内用钢筋或木棍钎插以保证正常通气。自密实混凝土以自流形式流入孔洞中,将孔洞充满,直到洞口逸出混凝土为止。在施工过程中,自密实混凝土要连续泵送,根据充填情况调节泵送速度。尽量一次充填完成,如果出现停泵问题,超过一个半小时的停泵,就要将泵管内所有混凝土清理干净,清洗泵管泵机,待泵机流出的水为清水,确保清洗干净之后再进行充填。

3 堵头固结灌浆

堵头混凝土灌入完成后再进行堵头范围内固结灌浆,固结灌浆穿过自密实混凝土堵头并深入下层基岩,在堵头上、下接触基岩不小于5 m范围进行固结灌浆,固结灌浆施工时按下游排开始,从上游侧排依次进行。固结灌浆孔孔距3.0 m、排距3.0 m,梅花型布置,孔径不小于Φ76 mm。

在固结灌浆过程中,在一次2 t~5 t水泥升不了压情况下实行待凝再灌,一定范围内(20 t或30 t水泥),经待凝也升不了压情况下在制浆时加入自密实混凝土外加剂,每吨水泥添加量约2 kg,每2 t水泥待凝3 h后可再续灌,直到能升压后再一次性灌浆结束,为保证固结灌浆效果,凡经过待凝的孔需扫孔复灌1次且一次性结束。导流洞永久堵头固结灌浆施工处理采用浓浆封闭所有的孔洞,全孔灌浆完成后,在孔底用浓浆置换余浆,置换完成后关闭阀门。孔内的浆液全部凝固之后,孔上方因为浆液凝固干缩而造成的凹陷可以采用人工回填的方式填充。将预埋设施外露的部分割掉[4]。

4 封堵效果检测

深孔固结灌浆质量检查:检查孔数量为总孔数的5%左右,208~216区域共布置3个压水检查孔,灌后检查孔透水率均<5 Lu,平均值为1.54 Lu;232~256区域布置1个压水检查孔,灌后检查孔透水率值为1.38 Lu;254~257区域共布置1个压水检查孔,灌后检查孔透水率值为1.57 Lu;284~285区域共布置1个压水检查孔,灌后检查孔透水率值为1.36 Lu;317~319区域共布置1个压水检查孔,灌后检查孔透水率值为1.51 Lu;深孔固结灌浆灌后透水率值均满足设计标准(q<5 Lu),说明封堵效果显著[5]。

5 结语

自密实混凝土是清华大学金峰教授研究并获得国家科技进步二等奖的新技术,现在西南地区应用推广较多,小乌江水库工程灌浆中添加自密实外加剂的方法是一次新的成功现场实验,对今后工程建设中解决类似问题提供了经验。