DMBP装配式机房设备管线施工技术

严心军 曹少卫 张 涛 李 解 田仲翔 鲍大鑫

(1.中铁建工集团有限公司建筑工程研究院,北京 100070; (2.中铁建工集团建筑安装工程有限公司,北京 100070)

引言

随着我国经济社会的高质量发展与人口红利的逐渐消逝,年轻劳动力大幅度从建筑业、制造业向服务业转移,我国建筑劳务人员的年龄将呈现出老龄化趋势,建筑业从业人员面临“用工荒”的紧迫形式,同时伴随着我国建筑领域智能机械化的深入发展,国家提出“新基建”发展战略,今后的建筑作业将大幅引进机械化作业、信息化管理,逐步改变传统劳务作业方式。

2017年07月,在北京召开的“装配式建筑装修与建筑设计一体化及BIM技术应用经验交流会”上,住建部发言人提出了一体两翼、三个解决、稳步推进装配式建筑发展战略[2]。机电工程作为建筑工程中的一部分,有必要开展机电方面的装配式施工技术的研究与应用,而制冷机房、水泵房、空调机房、风机房作为建筑的核心功能区域,对施工质量、工艺和进度等方面的要求也越来越高,但是机房施工常常面临着机电管线繁多、管线排布密集、多专业交叉施工频繁、工期紧张、材料进场时间不可控等诸多难点。

本文以深圳汇德大厦制冷机房施工为例,提出了一整套DMBP装配式机房机电设备管线施工技术,实现“工厂化预制+现场快速装配”, 有效地保证了施工的工期、提高了现场文明规范施工、降低了现场劳务施工作业的强度、改善了现场施工劳务作业的环境、提高了现场文明施工程度。

1 技术背景

DMBP装配式机房机电设备管线施工技术主要原理是运用BIM技术,根据设计提供的施工图纸将原机房机电管线进行重新优化排布,设备位置合理化布置,管段提前由工厂预制化加工,运输至现场进行快速装配,以达到控制成本的同时大幅提升施工质量和管理水平,全程跟踪、及时纠偏、快速装配、绿色施工的目的。通过抓好四大核心:一套数据Data、两组模型Model、三种图纸Blueprint、四类精度Precision,在深化设计、采购、预制加工、装车运输、现场装配五个阶段上,有效减少噪声污染、施工中的垃圾和机械伤害,同时避免进场材料因施工安排调整带来的长期堆放、多次的倒运和加工空间紧张等问题,实现场外预制、现场装配新型机房施工模式。

2 项目基本情况

2.1 项目概况

汇德大厦位于深圳市龙华新区民塘路与留仙大道交汇处,工程总占地面积19274m2,总建筑面积248479m2,是一座集办公、酒店、公寓及商业为一体的综合性超高层综合建筑群[3]。其中主楼地下室为三层,裙楼地下室为四层,地上为7层裙楼以及两栋主塔楼(1#主楼与3#主楼):3#主楼共27层,高100.0m,1#主楼共58层,高约250.0m。

其中,深圳汇德大厦办公制冷机房位于第一层服务于1#楼办公区,机房尺寸长49.5m,宽为12.65m,占地面积约为626m2,总服务面积65650m2。

图1 深圳汇德大厦效果图

2.2 机房施工重点难点分析

(1)存在问题

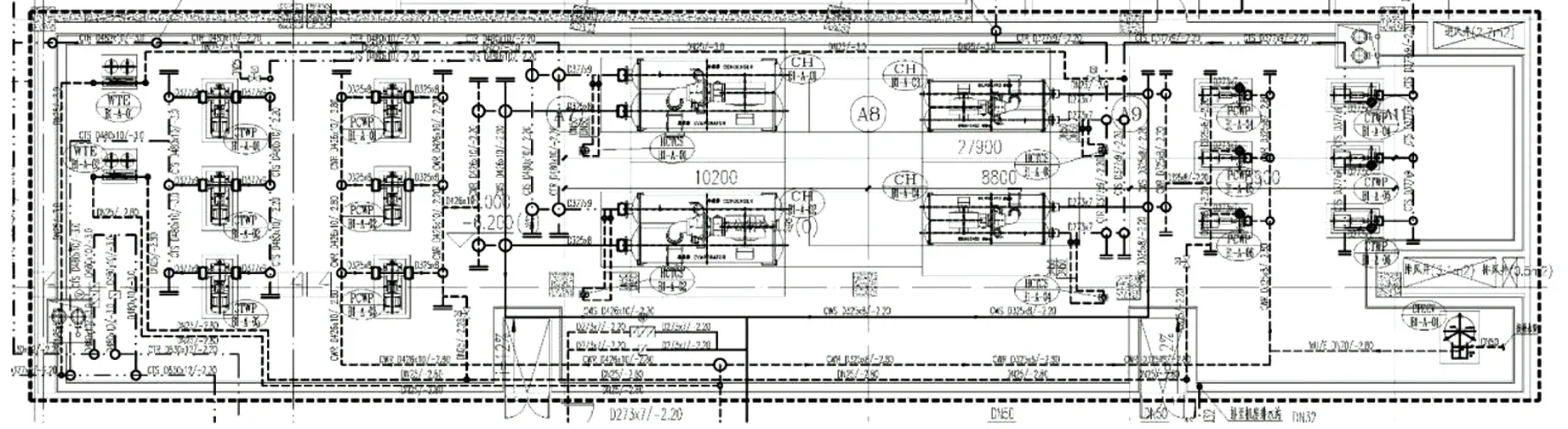

图2 汇德大厦办公制冷机房图纸

制冷机房占地面积较大,管线错综复杂,设备繁多。原有制冷机房图纸管道交叉、碰撞频繁,施工难度大,施工工期长; 机房设备摆放位置未预留充足通道,未充分考虑冷机维修空间,易导致后期检修困难;管道翻弯较多,水流沿程阻力加大,降低制冷功效; 传统方式安装不利于烟尘排放,无法满足绿色施工标准。

(2)解决方法

采用“工厂化预制+现场快速装配”的DMBP装配式机房机电设备管线技术,可以大幅提升施工质量,提高效率。运用BIM技术对原机房图纸进行重新排布,设备位置合理化布置,解决管线碰撞问题[4],合理安排施工顺序,避免出现抢工造成的施工质量降低的问题。管段提前由工厂预制化加工,运输至现场进行快速装配,节约现场作业时间。

施工前进行现场的VR安全交底、对比方案比选、吊装方案模拟,选择最适合现场情况的施工方案指导施工,使安全文明施工、工作效率和施工质量得到进一步提升。所有生产管理信息基于BIM集成管理平台进行流转和管理,提高施工质量和管理水平,全程跟踪,及时纠偏,控制成本的同时提升预制精度,达到准确快速、绿色施工的装配效果。

3 方案概述

3.1 DMBP管理与技术流程

DMBP装配式机房机电设备管线施工技术,执行“D、M、B、P”四项核心管理体系来实施“设计、采购、加工、运输、装配”五个施工阶段。

3.2 “D”管理体系

“D”即一套数据(Data), 数据在深化设计、原材及成品采购、预制加工、材料运输和现场装配阶段,具有准确性和唯一性,数据贯穿设计、施工全过程。

3.3 “M”管理体系

“M”即两组模型(Model), Revit深化设计模型和预制加工模型。深化设计模型的特征表现在根据厂家提供的阀门、设备等构件的真实尺寸,结合建筑、结构、装修等相关专业,进行机电管线综合排布,对系统检查校核[5]。考虑管材消耗、交叉和反弯数量、整体占空、后期维护操作空间、观感等因素创建多个优点显著的深化设计方案。与甲方、设计、土建、精装、班组、加工厂等单位进行沟通,确定最优方案。在最优方案的基础上进行现场实际数据的采集,包括结构、建筑的实际尺寸等,根据现场实际数据,对模型作细微调整,使其与现场保持一致,最终形成深化设计模型。预制加工模型特征表现在Revit管线模型精度达到LOD400,根据材料特性、施工方法、运输通道以及施工空间等因素,对机房模型进行管线分段、模块划分,将管件分配至不同的模块中,并进行机房管道模块的安装图设计工作,规划机电模块的吊装方案。最后将构件所在的模块编号以及构件在该模块内的安装编号录入构件族中,再生成相应的构件二维码,最终实现将模型细化为预制加工模型。

3.4 “B”管理体系

“B”即三种图纸(Blueprint), 深化设计图纸、预制加工图纸和现场装配图纸。深化设计图纸是根据深化设计模型导出的二维深化设计图,包含管线精确定位、设备及管线细部做法、设备基础定位、支吊架定位等信息。预制加工图纸是根据预制加工模型导出的预制加工图,其特征是在深化设计图纸的基础上结合厂家提供的成品构件信息及管件加工尺寸,进行了管线合理分段和模块划分,使其能用于指导加工生产。现场装配图纸主要包含两个部分,一是模块单体的装配图,对模块内的各管件进行装配分析,考虑施工装配的可行性和便利性,设计模块内管件的装配方案,基于装配顺序对模块内管件进行编号,生成模块的装配图。二是机房内模块的整体装配图,结合施工现场的空间特点,对机房内模块装配进行分析,考虑装配吊装的可行性和便利性,设计机房内模块的装配方案,同样基于装配顺序对各个模块进行编号,生成机房的模块装配图。

3.5 “P”管理体系

“P”管理体系:“P”即四类精度(Precision), 深化模型精度、成品构件精度、预制加工精度和现场装配精度。深化模型精度是指机电管线、管件、设备、支吊架等模型构件的尺寸1∶1符合厂商信息和规范要求,模型与图纸的设计要求完全一致。成品构件精度是指采购的原材、成品构件必须遵循深化设计的成果,相关规格、尺寸及性能参数纳入采购计划,选取构件规格、尺寸及性能参数合格的最优厂商进行合作,要求成品构件及原材精度满足设计要求。预制加工精度是指结合数字化加工设备创建Fabrication共享数字化建造数据库,并将预制加工模型数据以固定格式导入至数据库,通过数控机床进行构件的加工,然后对加工完成的构件进行尺寸检查,确保生产加工的构件精度满足设计要求; 现场装配精度主要包含模块单体装配的精度以及机房整体模块装配的精度,单个模块按照“模块装配图”进行装配,装配过程合理控制管件、设备的位置和相对方向,装配完成后需要对模块整体进行尺寸校正,确保管件安装方向正确,模块的整体尺寸误差在设计范围之内。整体模块装配的精度,是在模块吊装作业前,现场技术人员根据机房的模块吊装方案,根据模块的空间信息进行现场放线,在模块的吊装作业中,严格执行“模块吊装方案”的步骤进行,保证模块的连接顺序正确,在模块连接之后对机房的机电模块进行空间尺寸校核,确保整体尺寸误差在设计范围之内。

4 方案实施

4.1 建模与二次深化

确定厂家提供的各类阀门、管件质量和尺寸满足专业的相关规定及设计要求,通过Revit软件创建各类构件参数化族,模型精度要满足构建精度要求,然后根据设计图纸,创建Revit模型。

图3 标准化构件模型

依照制定的深化设计标准,运用BIM技术将原机房管线优化排布。对系统进行计算与校核,优化系统参数及设备选型,修正业主提供的初设图或施工图错漏碰缺及不合理之处。在满足规范的前提下,合理、紧凑地布置机电管线,减少由于管线冲突造成的二次拆改[6],满足控高要求,控制成本,为业主提供足够的检修、使用空间。对机房内设备基础及预留洞进行精确定位。

图4 汇德大厦机电模型

4.2 现场精确校核

对结构图纸修改以及实际施工引起的现场土建结构偏差进行勘察,利用仪器对现场建筑和结构尺寸进行实测,记录真实尺寸信息,对于与BIM深化设计参照的设计标准存在较大偏差的记录,创建实勘误差报告。

根据记录,调整Revit模型,保证现场实际尺寸与模型一致[7]。针对实勘误差报告内容,提出机房模型纠偏方案,通过设计院、监理、业主的三方确认,对机房管道的本体或者机房管道安装和维护空间产生误差影响的部位,进行机房模型的细微调整。

4.3 生成预制加工模型

根据材料特性、施工方法、运输通道以及施工空间等因素,对深化设计模型进行管线分段、模块划分,设置支吊架,并转化为预制加工模型,并导出预制加工模型图纸[8]。

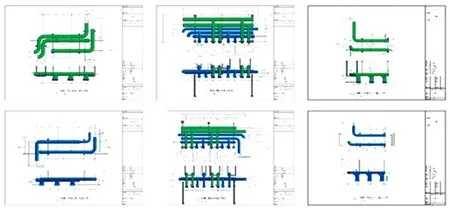

图5 预制加工模型

4.4 现场装配图设计

将转换后的预制加工模型划分为若干个管道模块,根据模块编号信息,结合构件自身的信息编制构件编码,再将构件编码打印成二维码,用以标识构件,方便快捷查询信息,并对模块进行装配设计工作及整体模块的吊装方案策划。

根据模块安装图创建吊装方案。施工前根据现场情况对整个吊装的施工作业全过程中可能出现的问题作充分的预估,并就可能出现的各种问题做出相应的防范措施并对操作人员和管理人管进行技术交底和安全交底,确保管道安装过程保质、高效、安全。

4.5 工厂化预制

将预制加工模型导入到Fabrication软件,转化为加工数据,主要包含风管、管道、桥架等构件的加工数据。

基于加工数据,使用数字化机床加工生产构件,并且按照机房编号、模块编号的顺序逐个模块、逐个机房进行加工。

图7 机房管道模块装配图

图8 预制加工数据库

图9 数控机床加工

对加工完成的产品需要做质量检查,主要包含机房预制加工构件的外观质量、尺寸等重要参数,最后将对应的构件二维码粘贴在合格的构件上。

图10 质量检查及二维码粘贴

4.6 装车运输

本工程预制加工成品在经过质量检查之后,通过车辆运输的方式运输至施工现场,装车的构件以模块为单位捆绑包装,每次装车构件为若干个模块,当单个模块构件数量太多时,分车次运输,并标识模块序列,同模块运送至现场的还有配套的模块安装图。

图11 预制管道装车运输

构件运输至现场后,现场验收人员通过模块安装图内的构件清单[9],排查构件相关资料是否齐全,并且仔细观察和检查在安装和运输的过程中构件是否缺失或有构件损伤,如有构件缺失或构件损伤,验收人员可拒绝签认,模块构件通过验收时,验收人员可安排构件分模块存放,等待后续安装作业。

4.7 现场快速装配

根据深化设计图纸,进行现场放线。待材料到场后,安装人员以机房单位,以模块安装图和模块吊装方案为依据,进行管道的拼装,并按模块进行吊装作业。

图12 机房现场快速装配

5 取得效益

传统的机电安装需要在土建完工交付作业面后方才能开始施工,具有施工周期长、效率低等特点,而DMBP装配式机房施工实现了“搭积木式”的机房装配施工,并且具有劳动强度低、作业环境舒适、施工难度低、周期短、作业安全系数高等显著特征。DMBP装配式机房施工包含深化设计、采购、加工、运输及装配,在土建施工作业的同时就可以在场外的预制工厂进行构件的精细化预制加工,构件运输至现场后,现场根据构件组的装配图和二维码信息将预制模块进行“对号入座”,从而迅速完成机房的装配工作,具有绿色环保、经济、高效等诸多优点,大幅提高了施工质量和施工效率。

6 结论

DMBP装配式机房机电设备管线施工技术可以大幅提高施工质量和施工效率,减少对技术工人的依赖,保证施工进度[10]。其在制冷机房、水泵房、空调机房、风机房等各类重点机房的应用,对提高装配式机房施工质量、生产效率,保证机房的施工进度,实现自动化生产、绿色建造和节能减排具有重要意义。