内外二次风量比对逆喷旋流燃烧器特性的影响

贾 楠,牛 芳,王鹏涛,王乃继,周建明,郭 飞,王建朋

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

逆喷旋流燃烧器是一款同时将逆向射流稳燃技术和旋流稳燃技术耦合适用于烟煤并且已实现工业化的煤粉低氮燃烧器,具有着火热低,点火迅速,启停时间短以及节能减排效果良好等优点[1-2],但是目前该燃烧器的逆向射流耦合旋流稳燃机理方面研究不够深入,限制了其在低负荷稳燃和宽煤种适应性等方面的广泛应用。影响逆喷旋流燃烧器空气动力场和燃烧特性的因素主要包括内外二次风量比、逆向一次风率、旋流强度等。针对上述影响因素,目前国内外研究现状如下。

20世纪50年代,SCHAFFER[3]提出逆向射流稳定火焰的观点,但研究初期主要用于燃气领域[4-5]。我国于20世纪80年代提出利用环形逆向射流稳定和强化水煤浆和低阶煤的燃烧,研究表明逆向射流所形成的回流区前端存在一个湍动强烈、流场混乱的火焰稳定区域,同时逆向射流流场结构既能提供煤粉颗粒在回流区内合适的停留时间又能使火焰稳定发展,其中逆向射流与主流速度比是影响逆向射流回流区特性的主要影响因素[6-9]。旋流稳定扩散火焰技术在燃煤锅炉应用中较为普遍[10],例如,美国 B&W的DRB(Dual Register Burner)燃烧器,日本Hitachi的HT-NR3(High Temperature NOxReduction)旋流燃烧器,我国哈尔滨工业大学的径向浓淡旋流煤粉燃烧器等。靖剑平[11]研究了外二次风叶片角度对IHI双旋流燃烧器的燃烧特性影响,结果表明随着叶片角度从90°降低到35°,在燃烧器中心区域,O2和NOx浓度降低,在二次风区域,O2体积分数降低,NOx浓度增加。李松[12]研究了内外二次风量比对中心给粉旋流燃烧器的影响,结果表明随着风量比从20∶80增加到60∶40,三维速度峰值逐渐减小,旋流数降低,相对回流率减小。杨玉[13]研究了外二次风扩口角度对HT-NR3旋流燃烧器的影响,结果表明随着角度从30°增加到45°,二次风与一次风的混合延缓,回流区直径变大,有利于降低NOx浓度。

综上,逆向射流的火焰稳定机理及旋流燃烧器燃烧特性等方面已经做了充分研究,但是逆向射流耦合旋流的研究涉及很少,特别是内外二次风量比对逆喷旋流燃烧器内空气动力场和燃烧特性的影响鲜有研究。基于此,笔者利用飘带法、热线风速仪和烟气分析仪分别测量了不同内外二次风量比下逆喷旋流燃烧器的耦合回流区、速度场、均方根(Root Mean Square,RMS)湍流速度场以及沿程组分浓度分布。

1 试验概况

1.1 流场特性试验

流场特性试验是利用等温模化理论,在与原型比例为1∶2的燃烧器模型上进行。模化过程必须遵循3个原则:① 模型与实际燃烧器的几何结构相似;② 保证气流进入第二自模化区;③ 保证进入模型的空气动量比与实际燃烧器运行中的空气动量比相等。本试验一次风管、内外二次风管中气流的最低雷诺数分别为32 882,20 000和30 049,均大于进入第二自模化区所需的雷诺数。

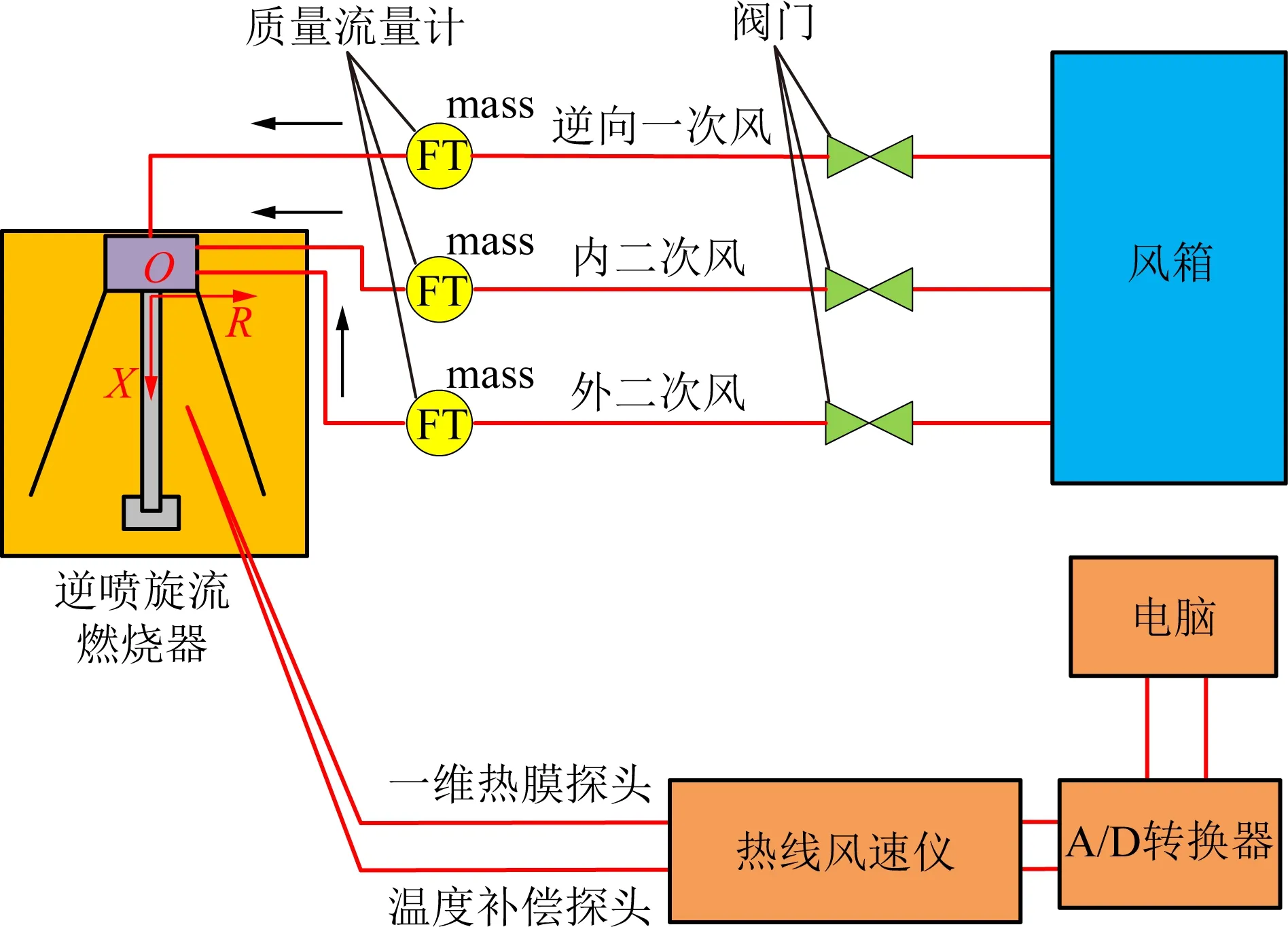

图1为流场试验系统。坐标原点设置在燃烧器一次风管的中心。X为燃烧器轴向方向;R为燃烧器径向方向;D为外二次风管的内径(D=300 mm)。本文利用Dantec Multichannel热线风速仪的一维热膜探头55R01对不同内外二次风量比下的轴向平均速度以及轴向RMS速度进行了测量,并且用温度探头90P10做了温度补偿,速度测量误差在±0.03 m/s以内[14]。

图1 流场试验系统Fig.1 Airflow experiment system

回流区边界通过飘带网格方法测量[15],本文2个测量点之间的距离为0.03 m。相对回流率是衡量逆喷旋流燃烧器回流区内相对回流量大小的重要参数[16]。为方便不同内外二次风量比进行对比,相对回流率定义为回流区内相应测量截面上轴向回流流量与该内外二次风量比下逆向一次风流量的比值。计算公式为

(1)

式中,qrm为相对回流率;ρ为空气密度,kg/m3;va为测量截面的负轴向平均速度,m/s;Xmax为测量截面上环形耦合回流区直径,m;x为测量截面上环形耦合回流区边界到燃烧器中心轴线的距离;mrpa为逆向一次风的质量流量,kg/s。

1.2 燃烧特性试验

图2为14 MW逆喷旋流燃烧器结构示意图,该燃烧器由逆喷一次风管、内外二次风管以及预燃锥组成,其中内二次风管装有轴向叶片,角度为60°。燃烧时,一次风携带煤粉在逆喷一次风管的作用下直接进入高温环形耦合回流区中快速着火,之后一次风粉发生转向最后进入炉膛中继续燃烧。旋流内二次风强化了耦合回流区,直流高速外二次风起到冷却预燃锥内壁的作用。

图2 14 MW逆喷旋流燃烧器结构示意Fig.2 Structure diagram of the 14 MW reverse-swirl burner

燃烧特性试验利用德国Testo 340烟气分析仪测量了燃烧沿程的O2体积分数和NOx质量浓度,其测量误差分别是± 0.2%和± 5%,测量截面a,b和c的位置分别位于R/D=0.2,R/D=0.44以及距离预燃锥内壁3 cm处。坐标设置如同流场特性试验。

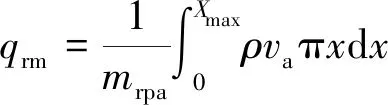

燃烧特性试验用煤为神府东胜烟煤,其工业分析和元素分析见表1。

1.3 试验内外二次风量比

流场特性试验和燃烧特性试验均保证总风量不变,改变内外二次风量比,具体试验内外二次风量比见表2。

2 试验结果与分析

2.1 流场特性

2.1.1耦合回流区边界

图3为不同内外二次风量比下耦合回流区边界图。结果表明,在不同内外二次风量比下沿燃烧器中心轴线形成的回流区均呈环形,这是逆喷旋流燃烧器一次风管的特殊结构所造成的。随着内外二次风量比从2∶5增加到1∶1,使得燃烧器的旋流强度增加,回流区面积逐渐增大,最大直径从0.67D增加到0.87D,长度不变,在实际运行中,靠近燃烧器出口,直径较大的回流区火焰面更加靠近壁面,冷空气层变薄,预燃室内壁温度升高,不利于燃烧器长期稳定运行。此外,回流区变大使得烟气回流量增加,一次风管温度升高,容易造成损坏,不利于煤粉稳定输送。

表1 煤质分析Table 1 Coal quality analysis

表2 试验内外二次风量比Table 2 Working conditions of experiments

图3 不同内外二次风量比的耦合回流区Fig.3 Annular coupled recirculation zone boundary for different inner/outer secondary air mass flow ratios

2.1.2轴向平均速度分布

图4为不同内外二次风量比下轴向平均速度分布图。3个内外二次风量比在整个轴向方向靠近一次风管0.13≤R/D≤0.37的区域内部分轴向平均速度为负,表明该区域形成一个贯穿整个一次风管的环形耦合回流区。

图4 不同内外二次风量比的轴向平均速度Fig.4 Axial mean velocity profiles for different inner/ outer secondary air mass flow ratios

在0.3≤X/D≤0.8的区域内,耦合回流区内速度分布较为均匀;在二次风主流区域内,只有内外二次风量比为1∶1时,在靠近燃烧器出口X/D=0.3截面上出现外二次风形成的峰值,其他内外二次风量比下的轴向平均速度均沿着径向方向逐渐增大,没有出现峰值,这主要是因为预燃锥的角度较小,抑制了二次风射流在径向方向上的发展。在实际运行中,锥壁附近的高速气流有2个作用:① 在燃烧器壁面形成了一个低温、高氧的环境,避免燃烧器出现高温腐蚀;② 燃烧器壁面是一个高速冷空气保护层,防止燃烧器壁面出现积灰结焦的现象。在X/D≥1.6的区域内,耦合回流区内平均速度沿着径向方向逐渐减小,这是因为逆向射流发展过程中速度衰减,同时由于内外二次风的逐渐混合,二次风对逆向射流的刚性挤压减弱;在二次风主流区域内平均速度较低且分布均匀,这是因为内二次风与外二次风已经实现完全混合。

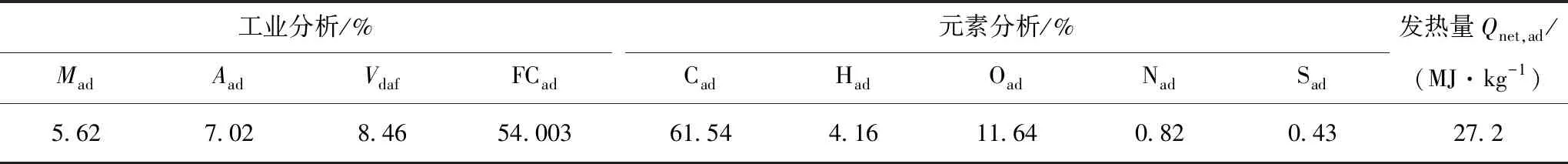

2.1.3轴向RMS速度分布

图5为不同内外二次风量比下RMS轴向脉动速度分布图。在0.3≤X/D≤0.8的区域内,沿着径向方向上RMS轴向脉动速度有2个明显的峰值,结合耦合回流区边界和轴向速度分布可以看出,该区域的耦合回流区处于回流区前端同时呈现出低速高湍流的特性,这与李劲[9,17]和BOBBA[18-20]所提出的逆向射流火焰稳定区域性质相同,他们认为逆向射流的滞止区附近存在一个对火焰稳定有着关键影响的区域,该区域平均速度低但是湍流波动剧烈的流场特点加强了燃料和气流之间的质量能量动量交换;二次风区域内的高脉动速度区域有利于内二次风与一次风粉之间的掺混。预燃锥壁面气流的轴向速度越大,脉动速度越弱,外二次风射流刚性越强,有助于保护锥壁,从而使燃烧器壁面处于低温高氧低CO环境,有利于实现高燃烧效率的前提下避免燃烧器壁面出现高温腐蚀。内外二次风量比1∶1的2个峰值沿着轴向方向逐渐减小,湍流脉动强烈区域位于截面X/D=0.3,内外二次风量比2∶5峰值沿着轴向方向逐渐增大,湍流脉动强烈区域迁移至截面X/D=0.8,表明内外二次风量比1∶1的煤粉稳定燃烧区域比内外二次风量比2∶5更靠近燃烧器出口。内外二次风量比1∶2峰值在3个内外二次风量比中最小并且峰值变化也较小。在X/D≥1.6的区域内,耦合回流区内的脉动速度均沿着径向方向逐渐降低,二次风区域的脉动速度较小;随着内外二次风量比增大,轴向脉动速度呈略微增大趋势。

图5 不同内外二次风量比下轴向RMS速度Fig.5 Axial RMS velocity profiles for different inner/ outer secondary air mass flow ratios

2.1.4相对回流率

图6为不同内外二次风量比下的相对回流率。沿着轴向方向,3个内外二次风量比的相对回流率均先增加后降低,相对回流率峰值依次为1.29,0.99和0.83,峰值位置均在截面X/D=1.6。随着内外二次风量比增大,相对回流率逐渐增大,但不是以线性增加,这主要因为回流区是由逆向一次风和旋流内二次风耦合所形成,当内二次风量逐渐增大时,二者之间存在相互配合的作用,并不是简单地叠加。在实际运行过程中,相对回流量越大,越有利于实现煤粉稳定燃烧。

图6 不同内外二次风量比下相对回流率Fig.6 Relative reverse flow rates for different inner/ outer secondary air mass flow ratios

2.2 燃烧特性

2.2.1O2体积分数分布

图7为不同内外二次风量比下不同径向测量截面的O2体积分数分布图。由图7可以看出,2个内外二次风量比下的O2体积分数沿着轴向方向均呈下降趋势,随着内外二次风量比增加,图7(a)中O2体积分数有略微的增大趋势,整体上相差较小,图7(b)中O2体积分数明显增大。这是因为测量截面b更靠近内二次风管道。图7(c)中靠近预燃锥壁面附近是外二次风形成的高速冷空气层,所以2个内外二次风量比在该区域O2体积分数均大于7%,这有利于防止壁面发生高温腐蚀现象[21-22]。

图7 不同内外二次风量比下O2体积分数分布Fig.7 O2 concentrations for different inner/outer secondary air mass flow ratios

2.2.2NOx质量浓度分布

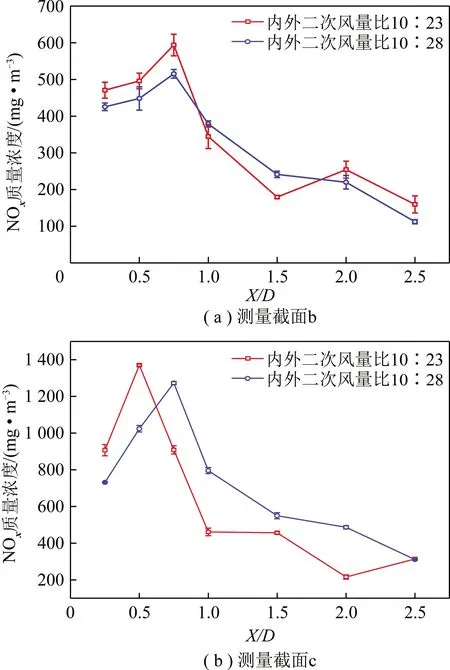

图8为不同内外二次风比例下不同径向测量截面的NOx质量浓度分布图。由图7可以看出,2个内外二次风量比下的NOx质量浓度沿着轴向方向均呈先上升后下降趋势,随着内二次风量增大,在X/D<0.75的区域,NOx质量浓度增大,在X/D>0.75区域,锥壁面附近NOx质量浓度减小。在燃烧器出口,内外二次风量比10∶23和10∶28在测量截面b附近NOx质量浓度分别为159 mg/m3和112 mg/m3(基准氧体积分数为9%),锥壁面附近NOx质量浓度分别为314 mg/m3和310 mg/m3(基准氧体积分数为9%)。NOx质量浓度在截面X/D=0.75附近出现峰值,这是因为煤粉逆喷进入预燃锥到达截面X/D=0.75附近时,煤粉开始稳定燃烧,且该区域有足够的O2,因此火焰强度高,NOx质量浓度达到最大,之后NOx质量浓度降低,是因为二次风刚进入燃烧器中温度较低同时煤粉浓度也较低。锥壁面附近NOx质量浓度比靠近一次风管区域浓度高,是因为煤粉逆喷到达低速区后被高速正向的二次风折返,煤粉在正向流动过程中充分燃烧,因此NOx质量浓度较大。

图8 不同内外二次风量比下NOx质量浓度分布Fig.8 NOx concentrations for different inner/outer secondary air mass flow ratios

3 结 论

(1)流场特性试验中,在0.3≤X/D≤0.8的耦合回流区内速度较低但是湍动强烈,有助于煤粉稳定燃烧,且内外二次风量比2∶5在截面X/D=0.8附近脉动速度峰值达到最大。在燃烧特性试验中,内外二次风量比10∶23和内外二次风量比10∶28均在截面X/D=0.75附近,火焰稳定且强度高。因此,从流场特性和燃烧特性2个角度均表明,耦合回流区内0.3≤X/D≤0.8的区域起到稳定火焰的作用。

(2)在流场特性试验中,靠近预燃锥壁面附近形成一个高速低湍流的空气保护层。在燃烧特性试验中,该区域O2体积分数均大于7%,这有利于防止壁面出现高温腐蚀现象。

(3)随着内外二次风量比增大,耦合回流区的面积增大,长度不变,最大直径从0.67D增加到0.87D,相对回流率从0.83增加到1.29;测量截面b的O2体积分数增大,燃烧器出口的NOx质量浓度增大分别为159 mg/m3和112 mg/m3(基准氧体积分数为9%);靠近预燃锥壁面附近NOx质量浓度降低,燃烧器出口的NOx质量浓度相差较小。