地面定向井+水力割缝卸压方法高效开发深部煤层气探讨

卢义玉,李 瑞,鲜学福,,葛兆龙,夏彬伟,2

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044; 2.重庆大学 复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400044; 3.重庆大学 资源与安全学院,重庆 400044)

作为煤炭伴生矿产资源,煤层气的开发对保障煤矿安全高效生产,增加天然气资源供给和减轻温室气体排放具有重要意义。根据煤层气开采原理,降压是诱导煤层气解吸和运移的主要方式。因此,如何通过工程手段对煤层气储层进行广泛而彻底地降压是煤层气井开发成功与否的关键所在。无论是采用地面井抽采还是煤矿井下抽采均需要通过在煤层内或者围岩建立通道,直接或者间接对储层压力进行降压,才能有效抽采煤层气[1-2]。

我国地质历史时期构造活动强烈,使得我国煤层气储层地质条件复杂多变。据估算,我国构造煤、超低渗、深部等难采煤层气资源量占比超70%[3-4]。煤层气地面勘探开发30 a来,我国围绕排水降压采气理论,已经形成了以钻井、压裂、排采为核心的中浅层煤层气储层开发技术体系,并走在世界前列[5]。随着煤储层埋深增大,不同储层地质条件表现出不同的变化趋势,深部煤层气储层具有储层压力大,地应力高,渗透率低等特点,开发难度更大[6-7]。我国新疆阜康、山西武乡等部分深部煤层气井取得了较高的产量[8],表明我国深部煤层气资源具有高产的可能性,但当前工程技术方法改造下的总体煤层气单井产量还不尽人意,制约着我国煤层气产业的发展。目前的增产改造技术难以适应我国煤层气储层地质条件是导致我国煤层气单井产量低的主要原因。对此,必须发展适合深部煤层气地质条件的改造方法。

钻井和水力压裂是当前应用最普遍的煤层气井人工增产改造技术。我国绝大多数地面煤层气井采用垂直钻井+水力压裂的方法进行增产改造。对于煤体结构完好,厚度稳定的煤层则可以采用定向井(水平井、L型井等)或多分支钻井+分段水力压裂方法来增加煤层导流通道和提高储层渗透率来提高煤层气产量。然而,工程实践结果表明,煤层气水力压裂适用于原生结构煤以及碎裂煤这类煤体结构较为完好的煤层当中,而对于碎粒煤与糜棱煤这类松软煤层,压裂造缝效果较差[9]。

矿井下瓦斯抽采是我国煤层气资源开发的另一主要途径,其开发历史以及产量贡献都远超地面煤层气井。对瓦斯突出煤层进行大范围有效卸压是矿井下瓦斯抽采的主要途径,即通过人工改造诱导原地应力释放,引起煤岩移动与变形,增加储层孔隙度和渗透率,从而降低储层压力[10]。以保护层开采、高压水射流和水力压裂等为代表的煤层卸压增透强化措施已经逐步形成了较为成熟的矿井瓦斯防突与抽采技术体系[11-13]。对于煤层构造破坏严重的高瓦斯突出矿井,通过保护层开采、高压水射流(水力冲孔、水力割缝)等手段,在煤层中形成卸压空间,可以有效释放周围煤体应力,增加煤层透气性,提高煤矿瓦斯抽采效率[14-15]。为解决深部煤炭资源开发的瓶颈难题,谢和平等[16-17]提出了煤炭深部原位流态化开采的科学构想和理论技术体系[16],深部煤炭资源流态化开采技术颠覆了传统的采煤方式,该技术体系中煤炭及其伴生矿产资源的开发可实现地下无人智能原位流态转化开采及液(气)化抽采[17]。高压水射流是一种可将固体煤炭切割破碎成流态化与煤层气共同采出地面的具体措施,具有广泛的应用前景。

由于高压水射流具有良好的冲孔(刷)效果,近年来我国地面煤层气开发尝试发展了水射流技术,主要包括水力喷砂射孔[18],径向水平井(或径向水力钻孔)[19],以及水平井水力喷射造洞穴等[20]。这些技术推动了高压水射流技术在地面煤层气井开发的应用,在一定程度提高了煤层气井产量,表明了高压水射流技术在地面煤层气开发中较好的应用前景。然而,水力喷砂射孔及径向水力钻孔技术仍以直接增加储层导流通道为主要原理,均是在煤层内水力造孔,孔径范围一般为数到数十毫米,其形成的卸压空间十分有限。尚未充分考虑地应力变化对储层压降影响这一因素,卸压效果也较为有限[21],在应用过程中常常作为水力压裂的辅助措施改造煤层气储层[22]。

鉴于深部煤层气储层压力大,地应力高,渗透率低等特点,可以利用深部煤层地应力高的特点,通过切割造缝利用地应力变化增加储层孔隙和渗透性,来降低储层压力。基于切割卸压提高储层渗透率原理,综合矿井下瓦斯抽采实践及地面开发非常规天然气技术方式,重庆大学高压水射流研究团队提出地面定向井+水力割缝卸压方法高效开发深部煤层气的理念。该卸压方法通过在深部煤层中定向钻井并分段实施高压水力割缝,在煤层当中切割产生多组盘状缝槽,沟通天然裂缝系统,诱导产生裂隙;同时,缝槽形成卸压空间,相当于在煤层内建立多层“保护层”开采空间,可以利用地应力变化降低储层压力,达到增加储层渗透率,提高煤层气井产量的目的。该方法增渗降压原理不同于传统地面井水力压裂方法,卸压空间也远大于水力喷射孔眼和径向水力钻孔孔眼尺寸,有望为深部煤层气资源地面开发开辟新的途径。

笔者介绍了地面定向井+水力割缝卸压方法的原理并通过与水力压裂手段对比分析了该卸压方法的特点与优势。在此基础上,指出了该卸压方法的关键技术,以及展望了地面定向井+水力割缝方法的应用前景。本研究旨在为我国深部煤层气资源开发增渗增产提供借鉴。

1 方法和原理

1.1 地面定向井+水力割缝卸压方法

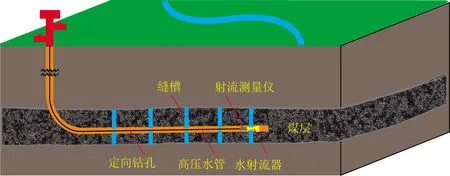

地面定向井+水力割缝卸压方法高效开发深部煤层气流程主要包括地面定向钻井和分段水力割缝两个过程。根据煤层的倾斜程度,定向井可设计为水平井、倾斜井等。根据定向井数量,可设计为单定向井、多分支定向井和丛式井。将水射流器置于定向井目标点位,然后利用高压水射流对井壁和近井地带进行切割作业,使其形成盘状缝槽,调整水射流器到另一个目标点位继续进行水力切割,最终沿井筒形成立体割缝体系。煤层气定向井水力割缝方法如图1所示,以水平井为例示意,其他类型定向井原理与该井型一致。定向井轨迹以及煤层当中水射流点位,水力缝槽长度、宽度、角度、间距等参数依据具体的地质构造、储层物性、应力状态等地质与工况条件进行测算和设计。为了确保煤层气定向井井眼稳定性,钻井作业后需要对煤层进行完井作业,因此,水力割缝是在定向井完井工程后的施工作业。煤层气定向井水力割缝工艺流程如图2所示。定向井水力割缝方法工程装备主要包括钻井装备、水力割缝装备以及定位测量装备。其中,定向井钻井装备包括钻头、动力钻具、随钻测量仪、地面钻机等。水力割缝的施工工具主要包括水射流器、旋转水尾、高压水管、高压泵与地面操作台等。对于深部煤层气定向井水力割缝而言,由于地下管线长,井眼轨迹多变,还需要在水射流器端部加装射流测量仪对水射流器进行精确定位并测量储层岩石和缝槽物理参数(图1)。

图1 煤层气水平井+水力割缝卸压方法示意Fig.1 Schematic diagram of pressure relief method with the horizontal well+hydraulic slotting of coalbed methane

图2 定向井+水力割缝卸压方法工艺流程Fig.2 Flow chart of pressure relief method with the horizontal well hydraulic slotting

1.2 原 理

由于深部煤层气储层普遍具有储层压力大,地应力高,渗透率低等特点。因此,该方法将利用深部煤层地应力高的特点,通过在煤层定向钻井,并在定向井中分段实施高压水力割缝,在煤层中切割产生多组盘状缝槽,沟通天然裂缝,诱导产生裂隙,从而提高煤层渗透率,缩短流体扩散、渗流路径,增大煤层卸压范围与程度,并强化煤层气解吸与运移,从而达到提高煤层气井产量的目的。

1.2.1沟通天然裂缝,诱导产生裂隙

煤层气储层为裂缝型储层,煤层内发育天然裂隙系统,定向钻井可以提高煤层天然裂缝的钻遇率,强增了天然裂缝与井眼的连通性。此外,通过在裂缝中分段水力割缝,在煤层形成数米到数十米长,数十厘米到数米宽的缝槽,大大增加了人工导流通道与天然裂缝的连通性,如图3所示。受区域构造应力作用影响,煤层外生节理系统在空间上一般沿一定方位共轭发育[23]。因此,为了最大程度地沟通天然裂缝与水力缝槽的连通性,定向钻井的方位设计以及水力缝槽分段间距应充分考虑天然裂缝的走向及发育程度。

此外,未开采前煤层维持一定的原始应力状态,难以避免地会打破煤层原始应力状态。在深部煤层定向井及水力割缝工程扰动作用下,煤岩体内部结构与应力场、裂隙场及渗流场(简称3场)必将发生变化。根据煤岩水力割缝裂隙场演化规律,煤层在高压水力冲击、切割过程中,会形成拉伸、剪切作用力,当两种作用力高于煤岩承受极限时,煤岩产生拉剪裂隙[24]。在持续的水力切割作用下,缝槽周围煤岩裂隙逐渐扩展延伸,相互交织连接形成网格化导流通道系统(图4),大大增加了煤层导流通道数量和连通性,强化了煤层气在储层内的运移能力。

1.2.2利用地应力变化降低储层压力

深部煤层定向井+水力割缝在煤层中产生多组缝槽,形成了较大的卸压空间,相当于沿钻孔方向开采了多层保护层,缝槽周围煤体在地应力作用下位移变形,从而使储层压力得到充分释放。同时,缝槽周围形成拉张应力区,使煤层基质内裂隙张开度大大增加或产生新的裂隙,且这部分裂隙以张裂隙为主。裂隙张开度的增加进一步增加了煤层渗透性,这对于通过降压方式抽采煤层气而言能够快速提高煤层气的解吸、扩散和渗流能力。我国煤炭地下开采中广泛应用的保护层开采方法正是基于通过保护层开采改变被保护煤层应力状态,增加被保护煤层透气性的原理,来提高矿井瓦斯抽采效率。相比于常规钻孔而言,钻孔水力割缝其形成的卸压空间更大,地应力作用下煤体变形量也更大,造成其卸压范围远大于常规钻孔。如图5所示,FLAC3D数值模拟结果显示煤层水力割缝后缝槽周围应力变化区范围明显大于未割缝钻孔应力变化区范围(具体模拟参数设置见文献[25]),表明水力割缝方法能够使煤层获得显著的卸压效果。

图5 未割缝钻孔与水力割缝钻孔竖直应力云图[25]Fig.5 Vertical stress distribution of unslotted drilling and slotted drilling[25]

2 方法优势

2.1 深部煤层气储层水力压裂技术存在的问题

水力压裂是我国煤层气地面开发中应用十分普遍且较为成熟的增渗增产改造技术,在煤层气井开发中发挥关键作用。然而,对于深部煤层气储层水力压裂面临以下主要问题:

(1)煤矿井下对开挖的地面煤层气井压裂裂缝进行跟踪观测表明,压裂裂缝主要发育在原生结构煤与碎裂煤中,煤层压裂裂缝长度短(有效支撑裂缝长度一般不超过30 m,煤层支撑裂缝规模远小于地面微地震监测裂缝结果),且压裂主干裂缝单一(详见文献[26]),排采过程中不仅限制了储层压降范围且容易发生煤粉堵塞。此外,随着深部煤储层地应力变大,压裂支撑剂更容易发生嵌入造成导流裂缝闭合。

(2)压裂裂缝形态难以控制。压裂过程中通常需要在井口注入压裂液,因此,难以对煤层内压裂裂缝的形态(尤其是高度和宽度)进行有效控制。随着煤层埋深的增大,地层破裂压力的增大,加大了水力压裂过程中对压裂裂缝形态的控制难度[22]。此外,煤层非均质性显著,煤体结构、煤层结构、天然裂缝发育特征均在很大程度上影响着压裂裂缝在煤层内的扩展,这进一步增加了压裂裂缝展布形态的不确定性。

(3)对于煤层气井压裂而言,注入煤层的高压流体会使煤体发生变形,并驱动煤体应力向深部方向转移,压裂后在煤层压裂裂缝法线方向由近及远依次形成卸压区、应力集中区以及原岩应力区[27]。根据煤岩损伤演化理论,在煤层卸压区,渗透率增加,而在煤层应力集中区煤岩渗透性下降[28]。相比浅部煤储层而言,深部煤储层原始渗透率更低,水力压裂过程中应力转移对储层渗透率的伤害进一步限制了储层导流能力。

2.2 地面定向井+水力割缝卸压方法特点与优势

2.2.1网格化流体运移通道

常规煤层水力压裂裂缝数量单一,加之煤层内煤粉含量高,煤层气渗流过程中裂缝任何部位发生堵塞,均有可能导致煤层气无法运移至井筒;采用解堵措施,不仅增加了煤层气井运营成本,而且增产改造效果难以把握。对于定向井水力割缝方法而言,一方面定向井大大增加了井筒与煤层的接触面积,另一方面煤层内水力割缝产生的多组缝槽及其周围产生的网格化导流系统极大增加了煤层气渗流通道数量。这样使得煤层流体(气、水)以及固相颗粒(粉)可以通过多通道向井筒流动,避免了单一通道造成堵塞而引起整个煤层气井筒无法产气[28]。

2.2.2卸压范围和程度的扩大

(1)定点卸压。依据储层地质条件设计定向井靶点和轨迹,沿储层不同方位实施定向钻井作业。此外,沿定向井实施定点水力割缝可以对储层井眼延伸方向的不同点位进行精准割缝作业。

(2)充分卸压。对于储层构造地质条件简单,厚度分布稳定的煤层,沿定向井分段实施水力割后,为煤体应力释放提供了空间,诱导缝槽周围煤体应力释放,使得煤层气储层压力可以更加充分而彻底地释放。

2.2.3煤层气解吸扩散的强化

地面煤层气井排采之所以初期产量低,达到产气峰值后可以维持一定稳产气阶段,且单井产量总体较低,客观原因在于绝大多数煤层气以吸附态存在于煤基质孔隙中,需要首先通过解吸和扩散两个过程才能进入裂隙系统。根据Fick定律,气体扩散速率与煤基质块的大小呈倒数关系(式(1)),即减小煤基质块粒度可以使煤层气扩散速率获得快速增加[29]。因此,增减裂隙数量和密度,减小裂隙间距对于提高煤层气解吸扩散速率意义深远。分段水力割缝在煤层内切割形成的缝槽,诱导产生的次生裂缝系统以及应力释放后原生裂缝开度的增加,这些裂缝相互连通在径向井周围形成了网格化导流系统,缩小了煤基质内甲烷气扩散的距离,强化了煤层气解吸和扩散速率。

(1)

式中,Vm为单位体积煤基块中吸附气体积,m3/m3;dVm/dt为扩散速率;Di为扩散系数,m2/s;a为形状因子,a=π/S,m-2;Ve为Langmuir 曲线对应气体体积,m3/m3;S为裂隙间距,用于表征煤基质块的大小,m。

2.2.4适用深部煤层复杂地质条件

对于水力割缝而言,其通过水力切割方式破岩造缝,为煤层提供了卸压空间,使缝槽周围形成拉张应力区,从而直接诱导缝槽周围煤体卸压,避免了水力压裂过程中高压注入流体导致应力向煤层深部传递,因而更为适应深部煤层高地应力条件。同时,水力切割作用并不会使流体向储层深部大量滤失,避免了常规压裂过程中压裂液注入对储层造成的伤害。

对于地面定向井钻井技术而言,由于钻孔孔径大,需要保持井眼稳定不坍塌,因此,对破碎易坍塌煤层适应性较弱。研究表明,我国临兴、阜康、恩洪等多个深部煤层气开发区块煤体结构较为完好,以原生结构煤或碎裂煤为主[30-31]。这为定向井在深部煤层气开发中的应用提供了更强的地质保障。矿井下水力割缝作业实践表明,无论硬煤(原生结构煤、碎裂煤)或软煤(碎粒煤、糜棱煤),均能够通过水力割缝措施进行卸压增透改造,且由于软煤层更易切割破碎,因此相对而言,水力割缝措施在软煤层中的应用效果更为显著[24,32]。尽管如此,在作业实践过程中,结合开发区块具体的地质条件针对性地优化调整定向井与水力割缝参数也是保证该方法开发效果的重要前提。

3 关键技术

3.1 水力缝槽参数控制

水力割缝缝槽几何参数包括缝槽长度、宽度、间距、走向、倾角、仰角等,缝槽几何参数的表示如图6所示。

图6 水力缝槽几何参数表示Fig.6 Geometric parameters of hydraulic slots

目前水力割缝技术主要应用于矿井下,对于顺煤层钻孔水力割缝技术而言,缝槽长度一般不超过1/2煤层厚度。相比于地面定向钻井而言,矿井下钻井成本低,钻孔数量密集,因此,水力缝槽规模能够满足抽采矿井瓦斯的需求。然而,深部煤层定向钻井及水力割缝成本更高,因此,水力割缝缝槽参数设计应尽可能增大井眼周围煤体的卸压范围。在沿煤层方向上缝槽的长度应足够长才能获得良好的煤层气开发效益,而在垂直煤层层理方向上则无需过长的缝槽。这就要求地面径向井水力割缝技术能够在空间不同仰角切割出不同长度的缝槽。此外,在实际过程中,还应根据深部煤储层地质构造特征、储层应力状态、储层岩石物理性质以及工程技术条件,确定水力割缝目标点位及其他具体的水力缝槽参数。

3.2 固相颗粒的返排

煤岩脆性强,力学强度低,机械破坏下容易破碎。定向井钻井和水力割缝过程中会产生大量的破碎煤颗粒以及煤粉。此外,由于导流通道数量较多,储层渗透性变大,煤层气排采过程中,也会从煤层向井筒排出大量的煤粉和碎煤颗粒(固相颗粒)[33]。对于构造破碎严重的碎粒煤和糜棱煤,或者缝槽沟通软煤带后,井筒产粉量更多[34]。井筒固相颗粒的过多积累将严重阻碍煤层气和地层水的排采,制约煤层气井采收率。此外,深部煤层定向井眼长度更大,排渣运输难度更大。因此,固相颗粒的返排直接影响该方法的应用效果。研发井筒固相颗粒返排装备以及研制地面定向井高效携渣(固相颗粒)循环液是解决定向井+水力割缝固相颗粒返排的关键。

3.3 定向井完井与水力割缝匹配性

为了增加钻井井眼稳定性和获得更高的油气产量,通常情况下定向井钻井后需要进行完井作业,定向井完井工艺主要包括裸眼完井、衬管完井、套管射孔完井以及充填砾石完井等[35]。在定向井钻井基础上进行水力割缝作业,需要充分考虑定向井完井方式对水力割缝作业的影响。裸眼完井下水力割缝作业需要保障井眼稳定性;如若衬管和套管完井,由于深部煤层由于地应力高,因此,衬管和套管强度会更大,则需要将衬管和套管进行水力切割才能在煤层内形成缝槽,因而对水射流器机械结构、切割强度及高压水流及磨料属性等要求更高。分析定向井完井方式与水力割缝匹配性,解决完井作业对水力割缝的不利影响,优化水力割缝与定向井完井工艺流程对于煤层定向井水力割缝具有重要的现实意义。

3.4 高压流体传输动力损失

深部煤层气定向井井筒长度在千米级,在定向井井筒内实施水力割缝需要用高压软管将水射流器送至井筒前端,由于水射流器靠地面高压泵泵送液体提供动力,因此,在高压软管内流体压力传送过程中存在一定的压力损失。为了确保井筒内水射流器对深部煤岩切割时有足够的动力,高压软管内的流体动力损失必须进行最小化控制,以节省技术成本和保障水力割缝的安全性。因此,需要从井筒轨迹设计、高压软管材质、高压流体配方以及地面泵送压力等方面优化水力压裂工艺,保证水射流器端具有足够的冲击切割压力。

综上所述,水力割缝是煤矿瓦斯抽采常用且较为成熟的卸压增透方法且地面定向井+水力割缝卸压方法对深部煤层气储层地质条件具有较强的针对性。此外,相比于水力压裂技术,地面定向井+水力割缝卸压方法具有诸多优势。因此,从卸压原理和方法而言,地面定向井+水力割缝卸压方法高效开发深部煤层气是可行的。鉴于地面工况条件及未采动煤层原地应力条件与矿井下条件的差异,以上关键技术的突破对于地面定向井+水力割缝卸压方法的成熟应用具有重要意义。

4 应用前景

4.1 非常规天然气增产改造

定向井+水力割缝卸压方法在深部煤层气储层增渗增产改造中具有显著的优势。其他非常规天然气储层,如页岩气、致密砂岩气等储层,同为低孔低渗储层,且需要通过人工增渗增产改造,提高储层渗透率,才能促进气体的产出。因此,在其他非常规天然气井开发过程中,也有条件通过该技术进行增产改造,提高气井产量。但考虑到页岩气和致密砂岩气储层岩性特征、岩石力学性质、储层物性、埋深和温度等储层特性与煤层气储层仍有差别,因此,应针对具体的储层特征发展特定的地面定向井+水力割缝技术。

4.2 深部煤炭强矿压与瓦斯灾害防治

深部煤层通常地应力高,瓦斯压力大。深部煤层采煤面临着冲击地压、冒顶等与高地应力密切相关的灾害问题。此外,顶板的突然垮落与断裂也极易造成瓦斯的瞬时大量涌出,给深部煤炭资源开采带来极大安全隐患。我国深部煤炭资源量巨大,然而我国深部煤炭开采量却很低,煤炭开采最大深度仅为1 500 m左右,且一些埋深较大的煤炭资源尽管煤质较好,但却面临着当前技术难以充分应对的灾害问题,极大限制了我国对深部煤炭开采的需求。尽管煤炭开采过程中可以在矿井下对煤层进行灾害防治,但是对于深部煤炭开采而言,其致灾机会大,致灾危害程度大,且矿井灾害防治存在施工环境复杂,施工效率低等问题。鉴于此,在深部强矿压煤矿规划区和准备区对煤层顶板岩石采用定向井+水力割缝方法进行人工改造,不仅可以释放煤层顶板地应力,同时可以避免因顶板大面积破断造成瓦斯涌出及超限的难题,对于保障强矿压与高瓦斯深部矿井的安全高效开采具有重要的意义[36]。

5 结 论

(1)地面定向井+水力割缝卸压方法高效开发深部煤层气增渗增产原理为:① 定向井眼和水力缝槽沟通天然裂缝系统并诱导煤层产生裂隙,增加导流通道数量与连通性;② 多组缝槽形成卸压空间,利用地应力变化释放储层压力,增加裂隙张开度。

(2)深部煤层气定向井+水力割缝卸压方法具有网格化流体运移通道;扩大卸压范围和程度;强化煤层气解吸扩散;适用深部煤层复杂地质条件等特点与优势。

(3)水力缝槽参数控制,固相颗粒的返排,定向井完井与水力割缝匹配性以及高压流体传输动力损失是深部煤层气定向井+水力割缝方法需要解决的关键问题。

(4)深部煤层气定向井+水力割缝卸压方法在非常规天然气增渗增产改造以及深部煤炭强矿压与瓦斯灾害防治等方面具有应用前景。