笔用碳化钨球珠参数分析

刘亮,赵毅

杭州鼎申新材料科技有限公司 浙江省 杭州市 311500

关键字:笔用球珠;球珠参数;书写性能

球珠、墨水、笔头是书写用笔中最核心的三个零部件,其各自的性能以及彼此之间的配合关系都直接影响成品笔的书写效果。了解每一个核心部件的特性和这些配合原理,才能在选择材料时做到游刃有余。合理的选择零部件不仅可以保证产品质量的稳定性,也有助于降低材料成本。球珠在整笔中占据的成本几乎可以忽略,但在书写手感、划线长度等质量方面却影响很大,因此合理的选择球珠型号,对制笔企业而言是十分关键的。杭州鼎申新材料科技有限公司是一家专注于笔用球珠研发、制造的生产型企业,本文将结合杭州鼎申新材料科技有限公司球珠(以下简称“鼎申球珠”)二十年的生产研发经验,对笔用球珠的技术参数进行简略分析,对球珠性能与书写性能之间的关系展开讨论,希望有助于制笔行业企业更进一步的了解笔用球珠。

笔用球珠的种类很多,其中以碳化钨材料为主,占据球珠总量的70%左右,另有一些不锈钢球珠及陶瓷球珠,约占总量的30%[1],但这两种材料的球珠依然存在部分尚未解决的技术问题,因此本文将重点介绍碳化钨球珠。

一.笔用球珠的技术参数简述

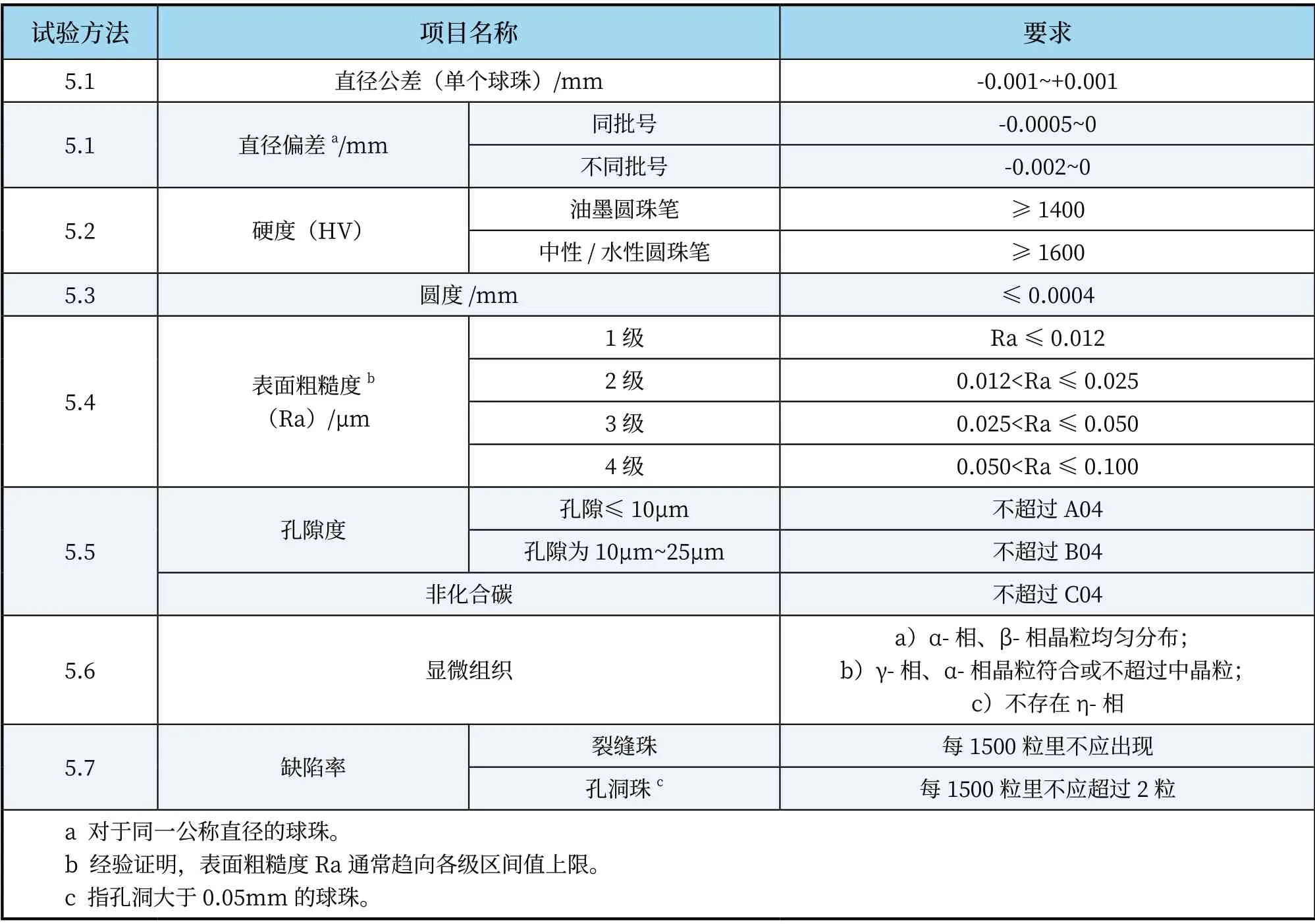

现行笔用球珠的行业标准是由中国轻工联合会提出,部分相关企业起草的QB/T 4433—2012《圆珠笔用碳化钨球珠》(以下简称行标),于2013年6月1日正式实施。此标准详细描述了笔用碳化钨球珠的参数要求和检验方式,为球珠制造商提供了规范的检验标准。随着加工工艺和客户需求的逐步提升,在实际生产中球珠制造商更多的是要参考企业内部生产标准,而企业标准的参数要求应该高于国标和行标。表1 是行标中的部分技术参数要求。

该表格中主要分为尺寸(直径和圆度)、硬度、表面光洁度、金相组织和残次比例等几部分内容,涉及微观与宏观角度的分析。其中最容易理解最受客户重视的是尺寸、表面和残次比三个方面,本文也将围绕这三块内容进行着重讨论,同时引入对球珠金相组织的分析。

二.球珠直径、圆度、硬度的分析

(一)球珠直径

行标中球珠直径的允许误差分为同批次和不同批次,同批次允许范围是-0.5~0μm,不同批次允许范围是-2~0μm。在实际生产中,我们通过研磨和抛光两种方式将毛坯球体加工成尺寸一定、表面光滑的成品球珠。该过程使用的是立式研磨机,研磨磨盘尺寸越大的设备可同时加工的球珠数量越多。以鼎申0.5mm DS-5 中性球珠为例,使用直径为600mm 的磨盘时可一次性研磨200 万~300 万粒球珠(见图1)。而常规的直径为400mm 磨盘最多可研磨80 万粒,这些球珠的直径误差基本上在±0.1μm 之间,即所谓的同一批次,因此使用尺寸更大的研磨设备是生产厂家的一种选择趋势。而不同批次的球珠直径误差相对较大,但严格按照操作规定的情况下控制在-0.5μm~0μm 之间也是不难的。

表1 行业标准《圆珠笔用碳化钨球珠》的部分参数要求

图1 600mm 立式研磨机

(二)球珠圆度

球珠圆度是许多使用者比较重视的问题,实际上由于研磨过程是球珠进行无序的滚动摩擦,成品球珠的圆度相对还是非常高的。行标中并未对球珠圆度的测量做出详细说明,仅提及到需使用分辨率不低于0.01μm 的圆度仪或具有同等性能的实验设备,并给出圆度要求≤0.4μm。实际测量球珠圆度的困难点在于传统圆度仪所需的样品尺寸较大,而笔用球珠直径多为0.2mm~1.4mm 之间,无法满足一般圆度仪的要求。但生产过程中可以将圆度问题转化为球珠直径的问题,如果圆度偏差较大,在高精度的球珠筛选机上是完全可以被检测出的,这点在下述表面残次比例的分析中将做重点描述。

(三)碳化钨球珠硬度

碳化钨球珠通过粉末冶金的制作工艺加工而成,具有较高的硬度,一般在维氏1400 以上。原材料的颗粒度和烧结工艺都会对球珠硬度造成很大的影响,钛合金相比于钨合金具有更高的硬度,采用高压烧结工艺的球珠也比传统的真空烧结球珠硬度更高。一般认为球珠硬度和耐磨性存在直接联系,其实不完全正确,球珠硬度高低对书写性能不存在明显关系,采用硬度高的球珠笔头耐磨性不一定好。

硬度是指材料抵抗局部变形的能力,硬度高低与材料的成分和结构有关。硬质合金的硬度一般采用维氏硬度测定法,将正四棱锥体的金刚石压头用试验力压入试样表面,保持规定时间后卸除试验力,根据试样表面压痕的对角线长度测量材料硬度。球珠在书写过程中对笔头的磨损其实与硬度无关,而取决于三个方面:

1.球珠的带墨性能:墨水在球珠与笔头的摩擦中起到润滑作用,如果球珠与墨水的亲润性较差,造成润滑作用不明显,则会加速球珠对笔头的磨损。相反,良好的亲墨性会加大润滑效果,则在一定程度上降低对笔头的磨损。需要强调的是亲润效果并不能单纯的看出墨量大小,而是指墨水依附于球珠表面的能力。

2.球珠粉末原材料的颗粒大小:原材料颗粒越大,对笔头的磨损越明显。例如鼎申DS-8 钛合金油性球珠采用中颗粒的碳化钛粉末,球珠硬度在维氏1800 以上;DS-5 碳化钨中性球珠采用超细碳化钨粉末作为原材料,球珠硬度介于维氏1600-1800。虽然钛合金球珠的硬度较高,但其对笔头的磨损却更大,因此我们一般建议配合润滑效果更好的油性墨水使用。

3.球珠光洁度:球珠表面光洁度对笔头的磨损是一个矛盾现象。光滑的球珠表面对笔头磨损固然会降低,但同时也会造成带墨量小,反而增加对笔头的磨损。因此即便是中性/水性墨水也要配合光洁度Ra ≥0.012 的球珠,并非球珠越光滑越好。事实上许多厂家会通过球珠表面的粗糙程度控制出墨量大小,此时务必要考虑到磨损笔头的问题。

三.金相检测与显微组织的分析

金相是指合金内部中具有相同化学成分和物理性质并以界面相互分开、均匀分布的成分,在金相显微镜(见图2)下观测到的内部结构称为金相组织。金相检测是判断球珠性能的重要手段,每一批球珠在研磨抛光前进行金相分析,可以提前预判球珠的耐磨性、耐腐蚀性以及抛光时表面光洁度可达到的预期效果。

在行标中对金相检测结果提出了三点要求,即达到A04、B04、C04的标准[2]。其中A04 指孔隙度在0~10μm 范围内的比例不超过0.06%,B04 指孔隙度在10μm~25μm 范围内的比例不超过0.06%,C04 指游离碳的存在比例不超过0.06%。这个标准其实相对宽松,因为孔隙和游离碳的存在会导致球珠抛光效果较差,且会降低合金的耐腐蚀能力。尤其是中性/水性球珠要求的表面光洁度较高,孔隙和游离碳会造成球珠表面存在麻点进而影响带墨量的一致性。

鼎申球珠自2012年采用高压烧结工艺后就对球珠金相检测的标准进行了升级,所有检测项目必须达到A00、B00、C00的标准(见图3),即不存在空隙和游离碳,以确保光洁度要求较高的球珠具有统一的表面标准。

显微组织同样是分析硬质合金性能的一种重要方式:α 相与β 相粒度越细,组织分布越均匀,表明球珠的致密性也更高(见图4),会具有较好的耐磨性能;η 相与钴池的存在则与球珠的耐腐蚀能力有着直接的关系。

图3 DS-5 中性球珠 - 金相分析

图4 DS-5 中性球珠 - 晶粒分布

因此碳化钨球珠的生产过程中必须对上述显微组织进行严格的检测与分析,以防止某一批次因工艺控制不到位而发生质量问题。表2 是硬质合金中各相意义的描述[3]。

表2 各相符号的意义

制笔企业一般通过成品笔的实际使用效果来判定球珠的耐磨和耐腐蚀能力,而球珠制造商必须通过原理分析,在产品出厂前就断定球珠的各项使用性能,唯有这样才会尽可能的减少质量事故发生。

四.球珠表面光洁度的分析

球珠表面光洁度对出墨量有着显著的影响,在一定情况下也影响着笔头的磨损程度,行标中对表面光洁度的定义分为四个级别,具体内容见表1 的5.4 表面粗糙度一栏。正常情况下,低黏度墨水配合光滑的球珠表面,高黏度墨水配合粗糙的球珠表面,因此中性、水性球珠一般使用Ra0.012 的表面,油性、中油使用Ra0.025 或Ra0.050 的表面。

在实际生产中,具体的数值其实无法真正表明球珠表面的光洁程度,这是因为目前为止还没有一款合适的光洁度测量仪可以准确检测直径如此小的球体表面。因此行标中给出的检测方法是目视检查和对比检查,即在显微镜下进行目测并与标准的球珠表面进行对比。需要指出的是中性、水性球珠的表面比较光滑,在高倍显微镜下会产生强烈的反光现象,反而无法观察球体表面,因此一般使用的是放大100 倍的体式显微镜。不过目前鼎申球珠已突破技术限制,可使用500 倍的光学显微镜进行表面观察,在一定程度上缓解了员工的操作难度。但寻求一种更先进、直观的球体表面光洁度检测设备依然是我们球珠制造商的前进方向。

五.表面残次比例的分析

硬质合金内部的空隙和孔洞是难以完全避免的,在研磨抛光后,内部孔洞就会变成表面孔洞或裂缝,这些残次品都会在一定程度上影响书写的质量,因此如何尽可能的减少表面残次的比例也是笔用球珠一项重要的检验标准。在行标中对裂缝珠和孔洞珠都做出了数量限制,其中裂缝珠要求1500 粒中不允许存在,孔洞珠要求在1500 粒中存在数量小于等于2 粒。但根据鼎申内部检验标准,这个数量限制已经有了极大的提高(见表3),并且丰富了球珠表面残次品的内容。

表3 鼎申企标-成品球珠表面残次检验标准

生产中控制球体表面残次比例主要依靠两方面,一个是尽可能的减少毛坯球珠中内部气孔的产生,另一个就是依靠相关设备对成品或半成品球珠进行严格的筛选。毛坯球体中气孔的产生是多方面造成的,混合料制备以及压制过程中容易造成少量的空气在烧结体内集中而形成孔洞[4],如果工艺控制不够完善,那么孔洞的比例会有明显增加,对后续的筛选过程造成极大的麻烦。但工艺控制尚不能彻底解决所有问题,笔用球珠的生产数量非常庞大,以鼎申球珠为例,目前日产量在5000 万粒左右,这其中一定会有部分残次品的出现,那么筛选过程就是品质把关中最关键的一环。

常规的筛选方式是使用高精度的双轴式球珠筛选机(见图5),将表面问题转化为直径问题。无论裂缝、孔洞或其它类型的残次品,在某一固定位置的直径会小于正常尺寸,因此球珠在滚轴中自转时会因为尺寸较小而被剔除。本文提到球珠圆度的检测也是通过直径大小来判定的,椭圆球珠也是属于表面残次的一种。但此种筛选原理对滚轴的加工精度有较高的要求,且车间温湿度必须严格控制,否则筛选效果会明显降低。2018年5月我公司与中国计量大学合作的项目《计量型扫描电子显微镜标准装置的研究》正式启动,希望通过超精密自动调平隔振技术对球珠的筛选进行升级,有望在未来引入工厂。

图5 双轴式球珠筛选机

六.结语

了解碳化钨球珠的性能对制笔企业有着重要的意义,不同的碳化钨比例或者球珠有磁性无磁性等等,会对成品笔的使用效果影响深远。以目前较流行的水性圆珠笔为例,新型的无磁球珠耐腐蚀能力有所提高,更适合水性专用。但无磁球珠的带墨性能相对较差,容易造成出墨量小而发生断线或加大球珠对笔头的磨损,因此选择球珠不能只看某一方面的性能,而是要多层次的分析做出合理的选择。