煤矿煤层巷道掘进支护技术工艺的探讨

崔晓刚

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046699)

引言

煤炭作为我国重要的能源之一,是我国经济建设和发展的重要保障。我国幅员辽阔,煤炭资源赋存丰富,但是不同地区的煤炭质量、地质条件、自然环境存在一定的差异,煤炭采掘工艺过程不近相同[1-2]。近年来发现,特厚松软煤层开采难度较大,工艺过程较为复杂,现已引起了煤炭行业的重视[3]。巷道支护技术作为保证煤炭正常采掘的安全保障,要求其可靠性高,但特厚松软巷道两帮和顶板较软,挖掘过程中极易出现坍塌事故,必须采取合适的支护工艺方可保证巷道工作稳定可靠[4-6]。因此基于某煤矿特厚松散煤层现有掘进支护工艺,开展新支护技术工艺设计具有重要的意义。

1 巷道概况

某巷道的设计长度为980 m,包含近70 m 岩巷,其余均为煤巷,巷道的埋深为360 m。巷道的横截面形状为矩形,宽度尺寸约为3.5 m,高度尺寸约为2.8 m。巷道内部煤层厚度较大,平均厚度为8.5 m,煤层倾角范围为4°~15°,平均倾角为8°。该处地质条件较为复杂、含水性中等,存在断层、煤层质地松软等特点,因此要求采取合适的支护技术确保煤炭采掘人员及设备的安全。

2 原支护形式及其存在问题

2.1 原支护形式

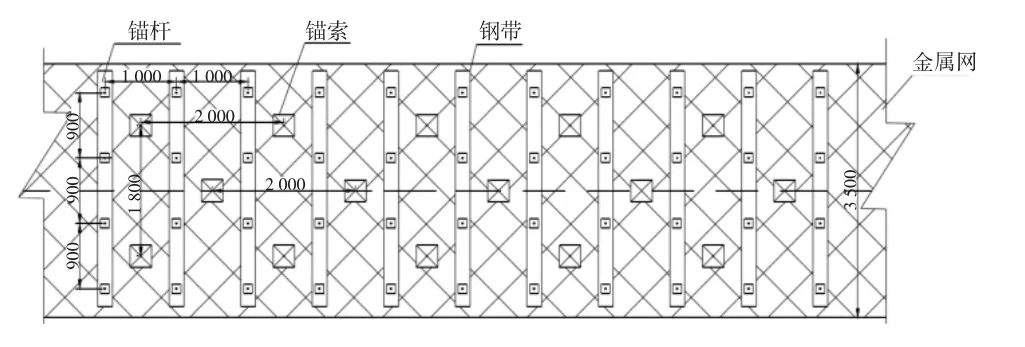

巷道掘进沿煤层底部推进,支护形式是锚杆+锚索+金属网+钢带组合支护,顶板使用金属树脂锚杆,螺距为25 mm,长度为2 000 mm。锚杆间距为900 mm,排距为1 000 mm。锚杆外连钢带和铁托板,钢带规格为3 300 mm×180 mm×3 mm,铁托板规格为80 mm×80 mm×10 mm。支护使用的锚索长6 000 mm,锚索间距为1 800 mm,排距为1 000 mm,布置成菱形状态,首排布置两根,第二排布置一根,外连铁托板,规格为300 mm×300 mm×10 mm。巷道顶板位置布置金属网,网格的规格为3 500 mm×1 200 mm。巷道支护形式的平面布置如图1 所示。

图1 巷道原支护形式平面布置图

2.2 存在的问题

煤炭巷道掘进过程中观察记录现场支护情况发现存在以下问题,第一是两帮位置的支护强度欠缺,巷道掘进数日测量得到的变形值就达到了近100 mm,片帮问题极为严重;第二是巷道掘进时,多个区段的顶板出现了明显的下沉情况甚至冒顶;第三是巷道顶板局部出现底鼓,巷道截面出现明显的收缩情况。可见当前的支护形式对于特厚松软煤层巷道的支护效果较差,出现了严重的片帮问题,具体巷道破坏情况如图2 所示。同时也可以看出特厚松软煤层巷道支护较困难,维修工作量大,支护成本高,有必要进行改进提高。

3 支护工艺改进设计

3.1 支护原理

巷道掘进沿煤层底板进行,巷道的顶板和两帮均为煤炭,煤炭质地松软,支护困难。原支护形式出现变形严重问题,不能满足煤炭安全掘进要求,拟采用锚网索+锚注组合支护形式。

图2 巷道破坏情况

锚网索支护主要用于巷道顶板的支护,采用高预紧力锚杆+锚索+钢带+钢网组合实现巷道多层支护。支护过程中锚索将锚杆组合支护结构悬吊于深层围岩之中,确保具有足够的强度,强化支护效果。同时该种柔性支护形式,允许巷道围岩释放一定量的膨胀变形能量,增强围岩的承载能力,确保巷道的稳定性。

锚注支护主要用于两帮支护,其加固过程中充分发挥锚杆支护和注浆加固的技术优势。注浆主要由水泥和水玻璃浆液组成,用于提高锚杆的锚固强度,同时,注浆的引入能够提高锚杆周围围岩的结合力,提高煤岩的整体性,降低两帮的膨胀变形,避免片帮事故出现。注浆支护技术的引入提高了锚杆支护的承载能力和稳定性,能够很好地适应特厚松软煤层的支护。

3.2 支护工艺参数设计

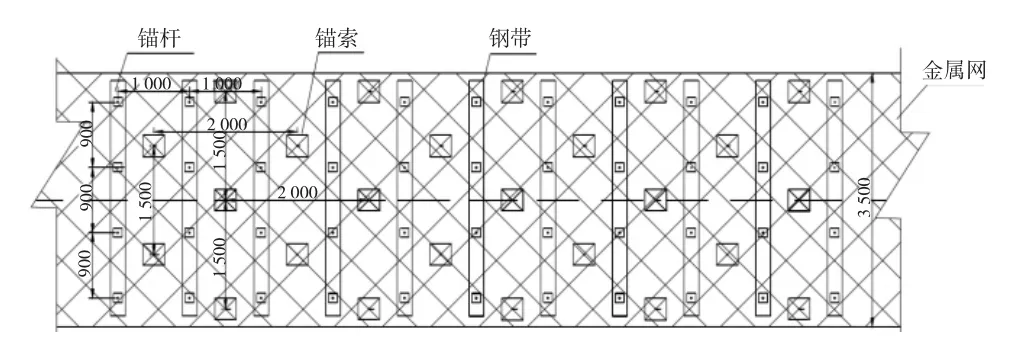

锚杆采用Φ20 mm 的右旋螺纹钢,锚杆的长度为2 200 mm,锚杆安装的间距为900 mm,排间距为1 000 mm,由锚杆三径匹配原则要求钻孔孔径取Φ28 mm。锚索采用高强度低松弛钢绞线,直径为Φ15.24 mm,采用树脂锚固剂进行端头固定,配套大托盘和特制索具使用,锚索的布置间距设置为1 500 mm,排间距设置为2 000 mm。巷道两帮采用直径为Φ20 mm 的中空注浆锚杆,注浆液组成为水泥和水玻璃,其中中空注浆锚杆的抗拉强度不小于180 kN、安装孔径为30 mm、中空注浆为920 mm、注浆压力要求不小于0.5 MPa,锚杆的长度为2 200 mm,排间距设置为1 000 mm,帮锚杆距离顶板的高度为600 mm,每排两根;注浆液的配合比例(质量比例)选择为1∶1,水灰质量比0.75∶1;钢筋网使用的是Φ8 mm 的圆钢电焊网,网格的规格为100 mm×100 mm,钢筋网的尺寸为1 800 mm×3 500 mm,两帮位置的钢筋网尺寸为1 800 mm×2 500 mm,与顶板位置的钢筋网搭接焊合;钢带选择W 型,规格为3 800 mm×145 mm×3 mm;顶板锚杆和锚索的锚固剂选择CK2370 树脂,每根锚杆使用一卷,每根锚索使用4 卷;锚杆托盘的规格为80 mm×80 mm×10 mm,锚索托盘的规格为300 mm×300 mm×10 mm,两帮中空注浆杆带砼托盘规格为600 mm×200 mm×100 mm。具体的支护形式平面如图3 所示。

3.3 支护工艺实施

3.3.1 顶板锚杆(索)施工工艺

图3 巷道支护形式平面布置图

顶板锚杆施工首先需要进行锚杆位置的确定,定位误差要求控制在100 mm 之内,深度要与锚杆自身的长度相适应,按照规定的作业指导书完成锚杆孔的施工;之后在每个锚杆孔内部填充树脂锚固剂,使锚杆的锚固力≥100 kN/根、设置锚杆预紧力≥30 kN,施工过程中的扭矩要求≥150 N·m;锚索布置过程中施加的预紧力≥100 kN,锚固力要求≥200 kN/根,每个锚索安装孔内填充两卷CK2370 型树脂药卷,要求锚固深度≥6 000 mm;锚杆托盘施工必须紧贴金属网,拧紧紧固螺栓,确保金属网与巷道壁面紧紧贴合,防止出现松动;锚杆打压必须在巷道支护的条件下进行,指派专业人员进行顶板的监测,如发现问题立即处理;锚杆安装出现班组交接工作时,检验人员需要运用测力计进行临时验收,一旦出现锚固力不满足设计要求,必须要求交接之前完成补打安装;根据顶板破碎程度和所受压力可以进行锚杆补打;支护开口和透口位置的帮网须谨慎施工,连接合格,确保贴合煤帮,方可进行后续作业。

3.3.2 锚注施工工艺

锚注施工之前要求锚杆运输和存储环节保持清洁、端头完整,以免影响锚注的效果;锚注孔钻屑过程需要严格控制孔与孔之间的距离、角度和深度,钻完之后运用高压风清孔,当孔所在位置的煤层较为松软时,需要清除松软煤炭,以便保证锚杆固定之后的承载强度;注浆锚杆插入安装孔,人工安装止浆塞、螺母等配件,之后对称布置钢筋网,要求钢筋网两端紧贴岩面,采用砼托板、锚杆托盘、螺栓等将钢筋网固定,施加适量的预紧力;借助快速连接接头将锚杆和注浆机器连接起来,调整注浆机的参数,启动注浆泵进行注浆;刚开始注浆需要缓缓增大注浆的压力和注浆量,并且要求边注浆边搅拌,避免出现沉淀胶凝,要求一次完成注浆不能中断;注浆凝固至设计强度的六成时可以再次拧紧螺母,增加预紧力至≥3 t;极易出现煤层易碎的位置可以配置纱布和锥形橡胶止浆塞,有效保证注浆质量。

4 支护效果评价

将新设计的巷道支护工艺应用于煤矿特厚松软煤层支护,配置相关巡检人员进行为期3 个月的跟踪记录,结果表明,顶板支护最大变形仅为62 mm,两帮支护最大变形为48 mm,相较于原支护工艺,巷道支护最大变形量降低了近40 mm。应用结果表明,新工艺下的巷道支护稳定可靠,提高了巷道工作人员和设备的安全性,实际运行情况如图4 所示。据相关专业人士估计,新支护工艺的应用降低巷道支护维护成本近30%,减少巷道支护故障停工时间近25%,提高煤炭掘进设备的利用率15%,产生直接经济效益近120 万元/年,取得了很好的应用效果。

图4 新巷道支护运行情况