煤矿巷道支护参数的优化及试验研究

吕浩浩

(山西煤炭运销集团阳城西河煤业有限公司, 山西 阳城 048100)

引言

煤矿安全生产备受企业和作业人员的关注,煤矿生产的安全性在一定程度上受制于巷道支护效果和质量。随着工作面的不断推进,工作面顶底板情况、煤层情况等均在发生变化,原支护方案无法适应工作面地质变化的情况[1]。因此,需根据工作煤层、顶底板变化情况对巷道支护参数进行优化,进而获得最佳支护效果,以满足实际生产的需求。本文着重对某矿502 巷道的支护参数进行优化,并对优化后的支护方案进行试验验证其效果。

1 工程概况

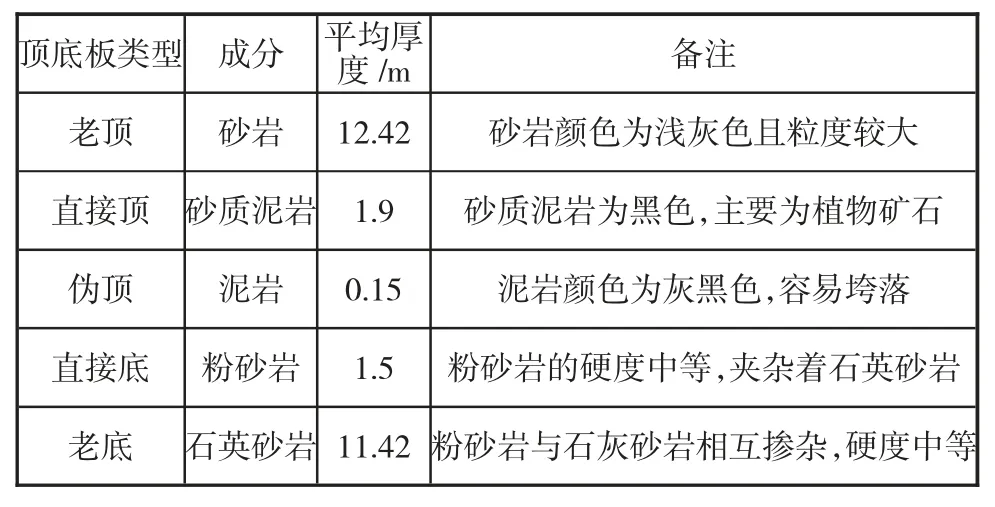

某煤矿的设计生产能力为60 万t/a,目前可开采的煤层有4 号、5 号煤层。其中,4 号煤层的厚度较薄可全部开采,5 号煤层的厚度范围为2.85~8.25 m,平均煤层厚度为5.08 m。该煤矿的502 工作面中的运输巷道高度为3.2 m,宽度为4 m,其顶底板情况如表1 所示。

2 工作面支护现状分析

2.1 支护参数

在设计初期,结合502 工作面顶底板情况及煤层特征,仅对工作面顶板和巷帮进行了支护,具体支护方案如下。

表1 502 工作面顶底板情况

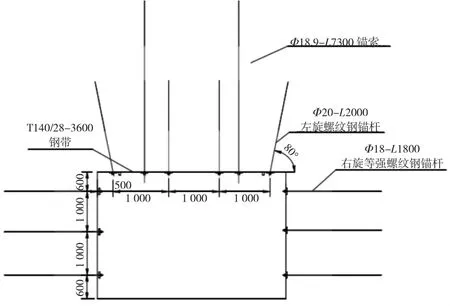

2.1.1 顶板支护参数

顶板采用锚杆+锚索的联合支护。其中,锚杆支护参数中,锚杆之间的间距为1 000 mm,每排锚杆之间间距为1 500 mm,每排锚杆的数量为4 根;所采用锚杆型号为左旋无纵筋螺旋钢筋,钢筋的直径为22 mm,锚杆的长度为2 m;锚杆采用2 支树脂药卷进行固定,锚杆对应锚固的直径为28 mm,锚固长度为950 mm;锚索支护参数中,锚索之间的间距为1 000 mm,每排锚索之间间距为1 500 mm;锚索的直径为18.9 mm,长度为7.3 m;锚索采用3 支树脂药卷进行固定,对应锚固钻孔的直径为19 mm[2]。

2.1.2 巷帮支护参数

工作面巷道两帮采用锚杆支护,具体支护参数如下中,每排锚杆之间的间距为1 500 mm,锚杆之间的间距为1 000 mm,且每排锚杆的数量为3 根;所采用锚杆的类型为左旋螺纹钢树脂锚杆,锚杆直径为18 mm;采用2 支树脂药卷对锚杆进行锚固;为锚杆配置塑料网护帮,护帮的宽度为2 000 mm,长度为2 500 mm,护帮网片的规格为边长为50 mm 的正方形[3]。

502 工作面支护断面如图1 所示。

图1 502 断面原支护断面图(单位:mm)

2.2 原支护方案下支护效果

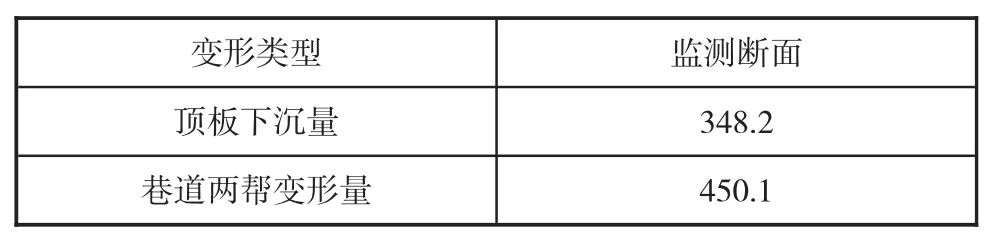

在实践生产中,在原支护方案下502 工作面顶板出现较大的裂缝,且巷道两帮均出现较大的变形。为了准确掌握原支护方案的缺陷,对502 工作面设置监测断面,对顶板和巷帮变形的具体数值进行监测,监测结果如表2 所示。

表2 502 工作面巷道变形定量分析 mm

综上所述,工作面当前的支护方案存在一定的缺陷,导致其对巷道顶板和两帮围岩的控制效果较差[4]。为保证工作面的安全生产,急需对工作面的支护参数进行优化。

3 巷道支护参数的优化及试验

3.1 巷道支护参数的优化

3.1.1 锚杆参数的优化

基于自稳隐形拱理论,当运输顺槽顶板固定锚索后其对应的自稳隐形拱高度为1.9 m。则,顶板所需锚杆的长度L 计算公式如式(1)所示:

式中:L1为顶锚杆外露的长度,L1=0.1 m;L2为自稳隐形拱高度,L2=1.9 m;L3为锚杆伸入自稳隐形拱外的距离,L3=0.5m。经计算可知,顶锚杆的总长度为2.5m。

根据顶锚杆长度为2.5 m,结合当前市面锚杆的通用规格,拟选用顶锚杆的直径为20 mm。根据式(2)计算得出每排锚杆的数量n:

式中:n 为每排锚杆的数量,G 为顶板冒落拱内锚杆承担煤体的载荷,G=151.98 kN;QB为所选型锚杆的屈服强度,QB=65 kN[4]。经计算得n=4.67。则,取每排锚杆的数量为5 根。由于巷道的宽度为6 200 m,则确定锚杆之间的间排距为1 400 mm,对应每排锚杆的间距为900 mm。

最终确定针对运输顺槽顶板的锚杆支护所选型的锚杆参数为:直径为20 mm,长度为2 500 mm,间排距为900 mm×1 400 mm,每排锚杆的数量为5 根[5]。

同理,运输顺槽巷帮锚杆支护所选型锚杆的参数为:直径为20 mm,长度为2 200 mm,每排锚杆数量为3 根,间排距为700 mm×1 400 mm。

3.1.2 锚索参数的优化

锚索长度的计算如式(3)所示:

式中:Ls为锚索总长度;La为直接顶厚度,La=4.3 m;Lb为锚索自由段长度,Lb=3.2 m;Lc为锚索外露长度,Lc=0.3 m。经计算得:锚索总长度为7.8 m。

由于锚杆的间距为1 400 mm,故选择锚索的间距同样为1 400 mm,结合支护经验选择锚索与锚索之间的间距为1 600 m。

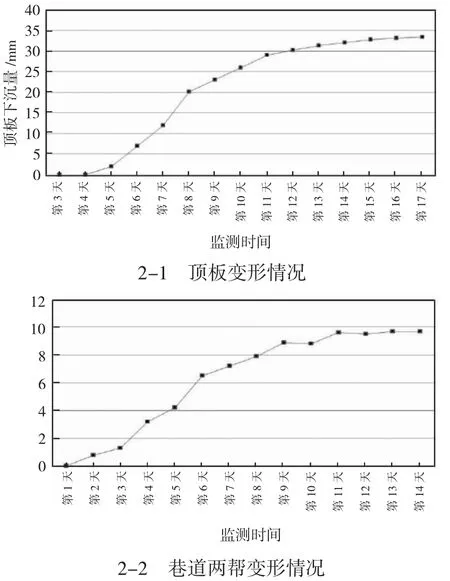

3.2 支护参数优化后的试验

为验证502 工作面巷道支护参数优化后的支护效果,对优化后支护方案在工作面实施20 d 内巷道某50 m 段顶板和两帮的变形情况进行监测,监测结果如图2 所示。

图2 支护参数优化后工作面变形情况监测结果

如图2 所示,工作面支护参数经优化设计后,巷道顶板的最大变形量约为32.5 mm,远小于原支护方案下顶板348.2 mm 的变形量;巷道两帮的最大变形量不到10 mm,远小于原支护方案下巷道两帮450.1 mm 的变形量。

综上所述,经对502 工作面巷道支护参数进行优化设计后,现有的支护方案能够对巷道顶板和两帮的围岩变形进行很好的控制。

4 结语

一直以来,煤矿安全生产是备受关注的话题,巷道的支护效果和质量直接决定煤矿的安全生产。为保证巷道支护效果需根据工作面煤层、地质以及顶底板情况的变化对支护参数进行实时调整。本文对某煤矿502 工作面的支护参数进行优化设计后巷道顶板的最大变形量约为32.5 mm,远小于原支护方案下顶板348.2 mm 的变形量;巷道两帮的最大变形量不到10 mm,远小于原支护方案下巷道两帮450.1 mm 的变形量。总之,优化后的支护参数能够实现对工作面巷道围岩的良好控制。