孔板厚度对核电站给水流量测量精度影响的数值模拟

杨 杰, 邓德兵, 赵清森, 王建国

(1.苏州热工研究院有限公司, 苏州 215004; 2.辽宁红沿河核电有限公司, 大连 116000)

核电站一回路热功率的精确测量对核电站安全、经济运行至关重要[1-3]。目前大多数核电机组主要通过蒸发器热平衡计算得到反应堆热功率,而蒸发器给水流量测量是热平衡计算中的重要参数[4]。研究表明热功率计算不确定度的83.18%是由于给水流量测量不确定度造成的[5]。

影响孔板流量计测量流出系数的因素有很多,当孔板流量计本身的结构参数固定时,主要有孔板前后直管段条件、凸台和扰流件、孔板迎面锐角变化等影响因素[6-7]。目前,中国的孔板主要是依据《用安装在圆形截面管道中的差压装置测量满管流体流量.第2部分:孔板》(ISO 5167-2—2003)的结构参数要求加工的,该标准中规定:节流孔厚度(e)应在0.005D~0.02D(D为孔板流量计管道内径),孔板厚度(E)应在e与0.05D之间[8],供应商在加工孔板时,厚度范围是满足标准要求的,但是厚度误差限设置的合理性尚未有人研究,对其进行研究是非常有必要的。

随着计算流体动力学(computational fluid dynamics,CFD)技术的快速发展,中外学者采用数值计算方法对孔板流量计进行了研究[9-10]。Bary等[11]利用FLUENT软件对孔板流量计流场进行了二维轴对称的模拟,分析了上游旋涡、直径比、管道表面粗糙度、雷诺数等对孔板流量计工作性能的影响情况。美国福特公司的研究人员采用FLUENT 6.0 软件模拟了汽车传动液压控制系统管路用孔板节流元件的流场,讨论了流出系数与直径比、孔板横截面形状、孔板轴向厚度、孔板出入口几何形状之间的关系[12]。Reader-Harris等[13]分析了孔板被沾污情况下的流出系数变化,分析表明孔板沾污的厚度与孔板沾污位置到孔口边缘的距离的比值是影响流出系数变化的最重要的因素,并且导出了流出系数变化的拟合式。张树华[14]通过对标准孔板流量测量现场实施方案的分析以及对微型计算机系统的软硬件的要求进行了研究,以确保其测量精确度。陈家庆[15]通过在标准孔板流量计中引入CFD数值模拟,分析了β(β为孔板节流孔内径与孔板流量计管道内径的比值)为0.5的径距取压孔板流量计在小流量下孔板厚度(E)变化的影响,结果显示,孔板厚度E从1 mm变化到6 mm,模拟流出系数不断增大。但目前很少利用商业CFD软件专门针对孔板流量计孔板厚度的影响进行深入定量分析,因此开展这方面的工作十分必要。针对该加工允许误差的合理性,对不同的E和e的孔板流量计进行了数值模拟,并分析了其对孔板流量计测量精度的相对影响,为核电站的热功率计量误差的分析以及孔板的加工设计提供参考。

1 模型与方法

1.1 物理模型

数值模拟是针对中国某核电站用给水流量测量用孔板流量计进行的,孔板取压方式为径距取压。如图1所示,E为11 mm,误差为0.15 mm,e为5 mm,误差为±1 mm。

图1 孔板结构参数Fig.1 Structural parameters of orifice

孔板流量计结构参数如图2所示,由于计算针对的是流体域,图2中为流体域示意图。管道内径(D)为362 mm,节流孔直径(d)为270 mm。为了排除孔板片前后直管段条件的影响,孔板前后直管段长度均设置为14 480 mm,为40倍的管道内径。由于静压取值的精度要求,考虑引压管的影响。结果分析采用从坐标原点沿流体流动方向为正方向,上游引压孔轴向坐标位置为14 118 mm,下游引压孔轴向位置为14 661 mm。流体介质为温度25 ℃,0.1 MPa的水。

图2 孔板流量计三维结构Fig.2 Three dimensional structure of orifice flowmeter

1.2 数学模型

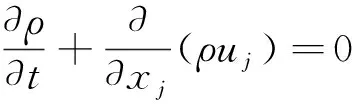

管道内流体流动主要为高雷诺数的孔板节流流动。控制方程由以下质量[式(1)]、动量[式(2)]、能量[式(3)]方程组成。

(1)

(2)

(3)

式中:ρ为混合物的密度;μi为混合物的速度;p为压力;τij为黏性应力;Sm为包含重力的源项;htot为总焓;μt为湍流涡黏性;t为时间;xj为j方向位移;ui、uj分别为i、j方向的速度;xi为i方向位移。湍流模型采用标准k-ε模型。

1.3 网格划分

模拟时采用高质量的非结构网格对计算区域进行划分,总网格数426×104。在流动变化剧烈和结构参数变化较大的地方进行网格的加密,对管道壁面进行边界层网格划分。划分网格如图3所示。同时进行网格独立性检验,进一步增加网格数量,结果无变化。

图3 孔板流量计三维网格Fig.3 Three dimensional grid of orifice flowmeter

1.4 边界条件及求解方法

设置进口边界条件为速度进口边界条件,出口为自由流出口边界条件,其他为固壁边界条件。采用有限体积法进行控制方程的离散,采用隐式求解器,二阶迎风格式离散微分方程。使用SIMPLE算法求解压力耦合方程。求解时松弛因子控制在 0.5~1。收敛残差标准为10-6,并结合其他参数判断计算的收敛。

2 结果和分析

对不同孔板厚度的模型进行数值计算,分别在进口端和出口段引压孔处取得其静压,并计算其静压差和模拟流出系数,其中流出系数值根据如下关系式,由已知流量和差压计算而得。由于现场加工孔板流量计一般采用正向误差控制,即在5 mm的基础上增加厚度,所以选取6、5.5、5 mm的e进行模拟,需要注意的是在分析E的变化时保持e的不变。用E、x、e、y表示孔板厚度两个相关参数E为x和e为y的情况。计算结果如表1所示。

表1 不同孔板厚度模型模拟流出系数结果Table 1 Simulated discharge coefficient results of different orifice thickness models

(4)

式(4)中:C为流出系数;ε′为可膨胀性系数;β为d与D的比值;Δp为进出口引压孔静压差。

2.1 模型验证

采用相同的模型对不同流量下的流出系数进行验证,结果如图4所示。

图4 模型验证Fig.4 Model verification

根据式(4),由已知的流量和差压计算出的流出系数随着流量的增加,略有减小,与标准流出系数偏差逐渐减小,整体偏差在合理范围内。

2.2 节流孔厚度影响分析

由计算结果表1可知,在孔板厚度(E)不变条件下,e从6 mm变化到5.5 mm,流出系数变化1.840%,从5.5 mm变化到5 mm,流出系数变化2.125%,实际测量流量值将偏大相同百分比的数值。

从速度云图(图5)可知,流体在孔板前产生的变化是微小的,而在孔板处发生了突变,产生了射流高速区域,以及孔板后的管道两侧的低速区,之后在孔板后的一段距离又恢复到原来的水平。压力云图(图6)呈现相同的趋势,与速度云图不同的是,压力云图在孔板后一段距离处有明显的数值分界线,这是因为在孔板后一段距离内流体中心速度较快,中心流的体积流量占流过管道流量的绝大部分,所以中心流体的速度变化就可以近似代表整个截面的流体流速变化,所以随着流速的变化,产生了清晰的静压分界面。从流线图可以看出,在孔板前均匀分布的流体在孔板处产生收缩,并且由于高速射流造成的管道径向的速度差而产生了射流返混漩涡,该漩涡是造成流体能量损失,也是流体流过孔板产生压损的主要因素。

由于变化值相对于整体流场的均值来说较小,所以由压力云图(图5)和速度云图(图6)难以看出明显的偏差。但是从流线的局部放大图(图7)可以看出来,在孔板厚度(E)不发生变化,(e)从 6 mm 变化5 mm,在孔板上侧取压孔处的漩涡不断向后移动,漩涡的中心从孔板越来越靠近引压孔截面。

图5 不同e模型的整体压力云图Fig.5 Overall pressure cloud of different e models

图6 不同e模型的整体速度云图Fig.6 Overall velocity cloud of different e models

图7 不同e值模型的流线图Fig.7 Streamlines of different e-value models

为分析这种趋势的准确性,导出模型的几何中心线处的静压值和速度值分析。速度结果表明,在孔板厚度(E)不发生变化时,e分别为6、5.5、5 mm 时,中心线的速度最大值分别为12.77、12.874、12.881 m/s,最大值的位置分别为14.649 2、14.656 9、14.661 2 m。而下游引压孔截面的位置为14.661 0 m。静压结果表明,在孔板厚度(E)不发生变化时,e分别为6、5.5、5 mm时,中心线的静压最小值分别为230 684、229 355、229 036 Pa,最大值的位置分别为14.649 2、14.656 9、14.661 2 m。

如图8所示,随着e的变小,中心轴线上的速度最大值不断变大,并且最大值出现的位置不断靠近引压孔的径向位置;图9表明,随着e的变小,静压的最小值不断变小,并且静压最小值出现的位置与速度的最大值出现的位置是一样的。并且最小值的位置也是不断向引压孔截面移动,这与图7中漩涡的移动是一致的。

图8 不同e值模型中心线的速度变化Fig.8 Static pressure change of the centerline of different e-value models

图9 不同e值模型中心线的静压变化Fig.9 Variation of static pressure at the centerline of different e-value models

2.3 节流孔厚度影响分析

表1的计算结果表明:当保持孔板e不变时,改变E从11 mm变化为11.15 mm,孔板流量计流出系数变小,变化值为1.56%,同样实际测量流量将偏大1.56%从不同E变化的流线图(图10)可知,当保持孔板e不变时,改变E从11 mm变化为11.15 mm,孔板上侧取压孔处的漩涡也略微发生了向下游出口端移动。

图10 不同E值模型的流线图Fig.10 Streamlines of different E-value models

由于云图和流线图变化趋势不够足够准确和清晰,所以同样将模型中心线的速度和静压值导出分析。

从速度沿轴线的变化图(图11)并结合导出数据可知速度当保持孔板e不变时,改变E从 11 mm变化为11.15 mm,中心线的速度最大值分别为12.77 m/s、12.837 m/s,最大值的位置分别为14.649 2 m、14.653 3 m。图12可知,当保持孔板e不变时,改变E从11 mm变化为11.15 mm,中心线的静压最小值分别为230 684、229 766 Pa,最小值的位置分别为14.649 2、14.653 3 m。

图11 不同E值模型中心线的速度变化Fig.11 The speed change of the center line of different E-value models

结果表明,在孔板厚度E不发生变化,e从 6 mm 变化5 mm时,流体的在节流孔板处射流的最大速度不断增大,静压值不断减小,且速度的最大值和静压值的最小值处处在相同的位置。并且最大值的位置不断向后移动。流体射流速度的增大代表流体在孔板处具有更强的流束收缩效应,则在孔板前后会产生更大的静压差。而最大流速位置的后移动也使引压孔截面更靠近流束最集中处,造成更大的静压差。可以发现当保持孔板e不变时,改变E从11 mm变化为11.15 mm,速度与静压的变化趋势以及最值位置的变化趋势与e变化时是相同的。

从速度沿中心轴线变化(图11)可知,速度在孔板处急剧升高又急剧下降,在极短的距离内,速度产生了大幅度变化,这也是在管道两侧形成射流返混的原因,造成了此处的流动湍流动能较大,流体的预测和解析变得较为困难。径向方向速度差过大时就会产生流体的横向流动,即二次流。而射流返混和二次流的产生加剧了流体的湍流耗散和能量损失。所以从压力沿中心轴线的变化曲线(图12)可知,通过孔板后的流体的静压并没有恢复到原来的数值,而是产生了较大的压损,并且速度最高值越大,流体恢复后的静压值越小,也即其压力损失越大,这与其速度越大,湍流耗散越强,湍流损失越大是一致的。

图12 不同E值模型中心线的静压变化Fig.12 Variation of static pressure on the centerline of different E-value models

3 结论

(1)运用CFD变化趋势研究误差较小的特点,研究孔板相关厚度对给水流量的计量结果的影响。从计算的差压和计算流出系数可知,E不变,e从 6 mm 变化到5 mm,计算流出系数变化值2.125%;e不变时,E从11 mm变化到11.15 mm,计算流出系数变化1.56%。这样的变化对核电站给水流量测量的精度影响是非常大的,进而影响一回路热功率的计量及机组的安全运行,后续将针对该结果进行试验验证。因此建议加工孔板时更加严格控制相关板片加工精度,将误差控制在最小,并进行严格的检定。

(2)孔板在进行给水测量时,随着流体的冲刷和积垢,孔板的厚度等结构参数会发生变化,所以定期对孔板进行检查检定是非常必要的,并且也为核电站功率偏差问题的分析提供一定的参考。