长输管线绝缘接头气密性试验泄露分析及检测方案

王冬林, 张佳宁, 祝 龙, 吴金辉, 蔡 彬

(1. 中国石油集团石油管工程技术研究院, 西安710077;2. 北京隆盛泰科石油管科技有限公司, 北京100101;3. 陕西省天然气股份有限公司, 西安710016)

绝缘接头是在长输管道中起绝缘、 密封、 防止电化学腐蚀作用的特殊管道接头[1-3], 这类接头已经替代绝缘法兰广泛应用于西气东输管道工程、 中俄东线天然气管道工程、 潜江到韶关管道工程等各大工程项目[4-7]。 随着石油行业的日益发展, 绝缘接头使用越来越多, 出现事故可能性也大大提高[8], 因此提高绝缘接头使用安全性已经变得极为重要。 本研究针对某国家项目采购的绝缘接头出现的气密性试验泄露现象, 从钢制短管、 锻件质量、 焊缝质量、 密封件、 绝缘件质量、 绝缘填料注入、 压装工艺质量等几个方面进行了分析, 提出解决方案并进行应用。

1 绝缘接头制造流程及工作原理

1.1 绝缘接头制造流程

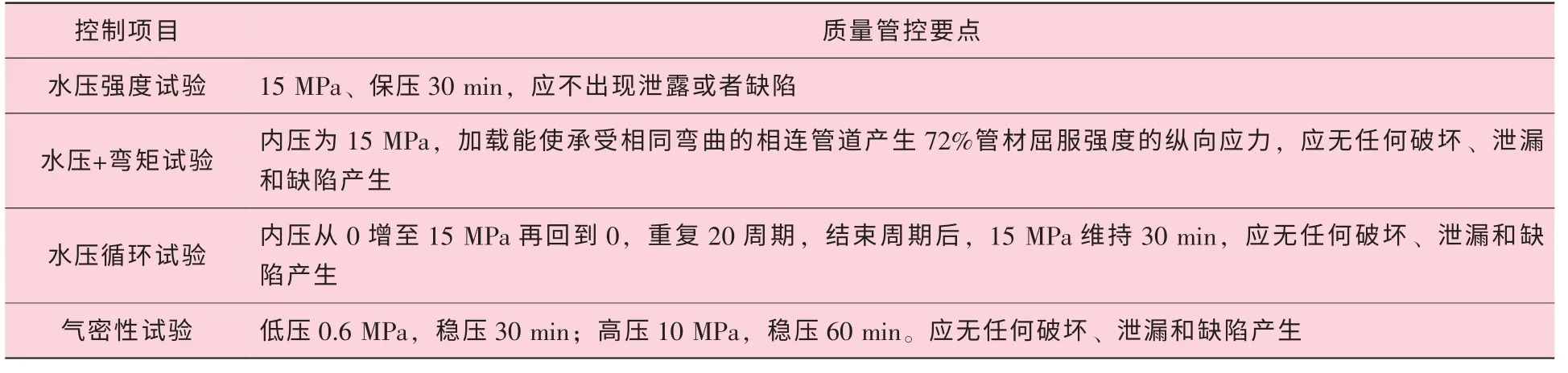

绝缘接头制造流程为: 绝缘接头原材料验收→各零部件机加工→左右组件组焊→焊缝射线检测→绝缘接头压装→固定套与左组件组焊→焊缝超声检测→热处理→压力测试→包覆、 涂漆→电绝缘性能检测→包装、 入库→发运[9]。 其中,压力测试包括水压强度试验、 水压加弯矩试验、水压循环试验以及气密性试验, 压力测试作为保证安全性使用的重要试验, 应该加以重点关注。

1.2 绝缘接头工作原理

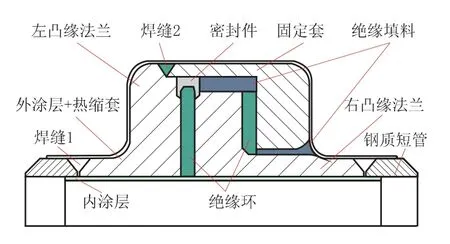

绝缘接头结构组成如图1 所示。 该绝缘接头由左右短管、 左右法兰、 固定套、 密封件、 绝缘填料、 绝缘环组成, 其中左右法兰、 固定套为锻件, 由工厂采购半成品自行机加工完成。 绝缘接头工作原理是利用左法兰、 右法兰和固定套之间的环形空间, 在环形空间中填充密封件、 绝缘件和绝缘填料形成既绝缘又密封的结构, 从而实现绝缘接头两端管道良好的电绝缘性能。

图1 绝缘接头结构示意图

2 绝缘接头气密性试验

某国家项目在某厂采购的10 套PN10 MPa、DN1 000 规格绝缘接头, 为了检测绝缘接头的气密性, 根据SY/T 0516—2016[10]中 “9.2 严密性试验” 规定, 工厂在深坑里面进行气密封性测试,测试要求见表1。 其中1 套在进行水压强度试验、 水压+弯矩试验、 水压循环试验时合格, 但在进行气密性试验时, 低压升到0.4~0.5 MPa 时,压缩机压力无法升高, 可能是绝缘接头泄露导致。 由于PN10 MPa、 DN1 000 规格绝缘接头气密性试验需要气体量过大, 因此不能靠近。

表1 绝缘接头压力测试项目及要求

3 绝缘接头气密性试验泄露原因分析

3.1 钢制短管、 锻件质量分析

10 套PN10 MPa、 DN1 000 规 格 的 绝 缘 接头钢管材质为L485M, 规格为Φ1 016 mm×26.2 mm; 锻件的材质为F70, 负责采购的单位均为甲级供货资质单位, 钢管、 锻件的质证书均符合要求。 钢管、 锻件入厂后均进行了理化复检, 钢管复检结果符合GB/T9711—2017要求[11], 锻件复检结果符合ASTM A694/A694M—2016 要求[12], 因此可以排除钢制短管、 锻件质量原因。

3.2 焊缝质量分析

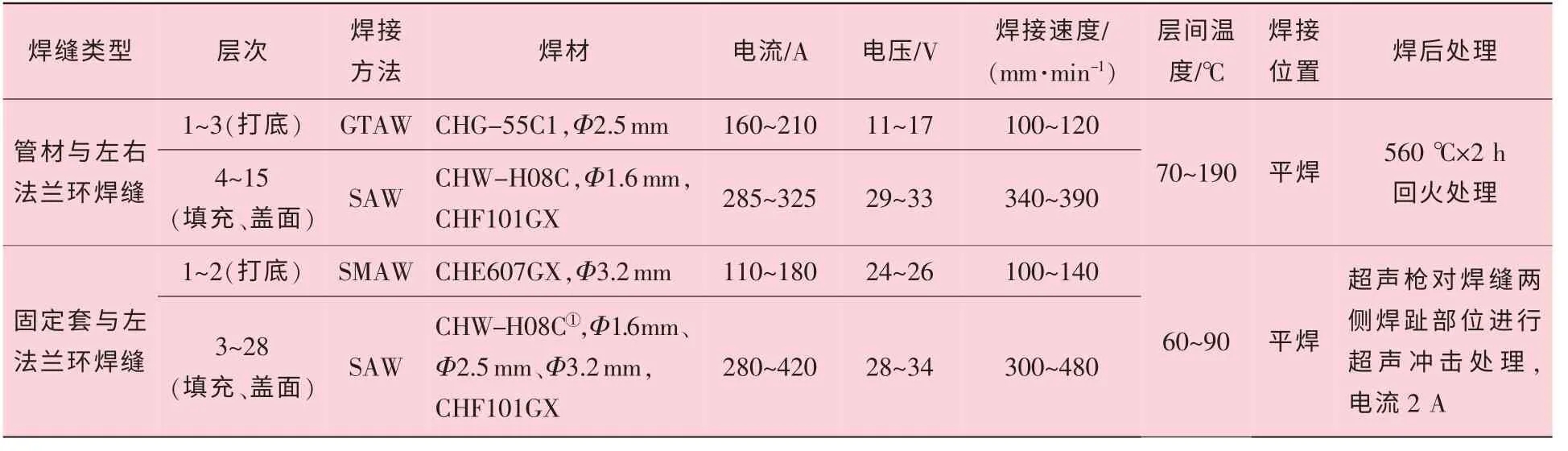

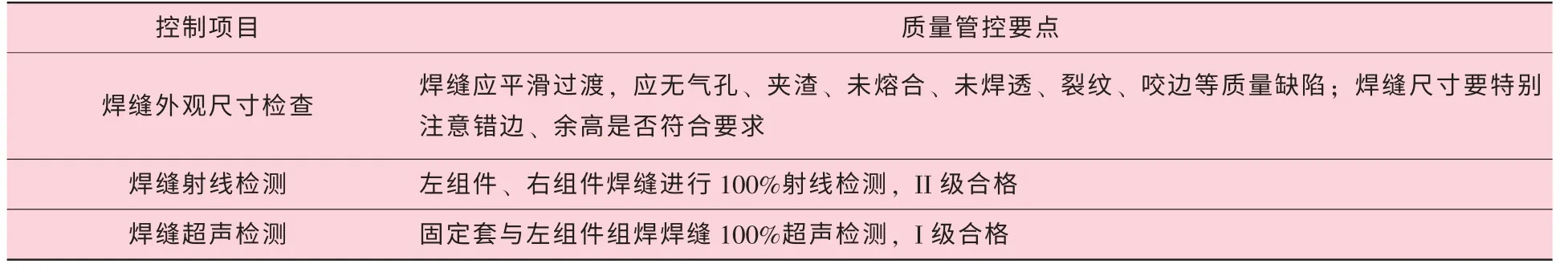

绝缘接头焊缝包括管材与左法兰、 右法兰环焊缝 (图1 中焊缝1) 及固定套与左法兰环焊缝(图1 中焊缝2), 两种焊接工艺见表2, 焊接过程未见异常, 焊接工艺评定报告符合NB/T 47014—2011 规定[13]。 对管材与左、 右法兰环焊缝进行射线检测, 检查底片符合NB/T 47013.2—2015 中的II 级规定, 对管材与左、 右法兰环焊缝以及固定套与左法兰环焊缝进行超声检测, 检测结果符合NB/T 47013.3—2015 中的I 级规定[14]。 绝缘接头焊缝外观及无损检测要求应符合SY/T 0516—2016[11],详细要求见表3, 因此可以排除焊缝质量原因。

表2 绝缘接头焊接工艺参数

表3 绝缘接头焊缝外观及无损检测要求

3.3 密封件、 绝缘件质量分析

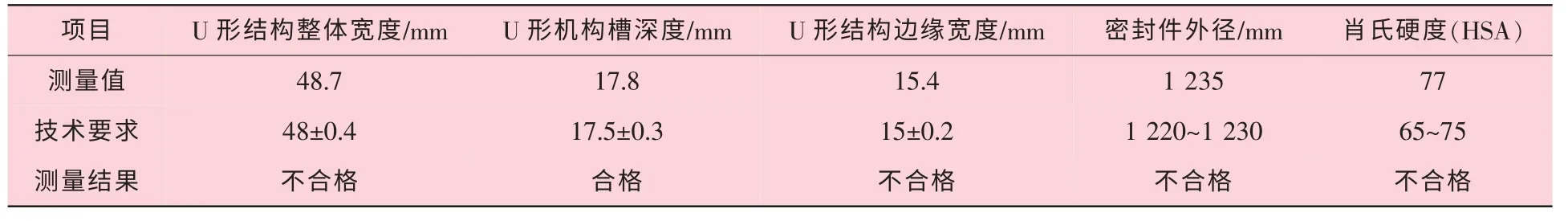

密封件、 绝缘件是工厂根据实际情况自行设计, 由工厂技术人员根据多年的生产和反馈经验进行设计。 本项目采用的密封件为U 形结构, 密封件中间包裹绝缘环。 检查密封件、 绝缘件质量证明文件, 均符合要求。 拆开绝缘接头取出密封件、 绝缘件进行测试, 绝缘件测试外观、 尺寸、绝缘值, 尺寸符合图纸要求, 外观及绝缘值符合SY/T 0516—2016 要求。 密封件测试外观、 尺寸和肖氏硬度, 外观有破损情况, 肖氏硬度不符合SY/T 0516—2016 要求, 并且尺寸测量不符合图纸要求, 密封件参数测量结果见表4。 尺寸不合格项目有密封圈的关键尺寸, 包括U 形结构整体宽度、 U 形结构边缘宽度和密封件外径, 初步怀疑为密封件尺寸和肖氏硬度不符合技术要求导致气密性试验泄漏。

表4 密封件参数测量结果

3.4 绝缘填料注入、 压装工艺质量

绝缘填料注入为常规工艺, 将绝缘胶注入绝缘件、 密封件空隙并保持静置, 等待胶体正常凝固即可。 绝缘接头压装也是常规工艺, 压紧力为575~620 kN, 压装后绝缘板与左、 右法兰间隙不超过0.3 mm, 到达指定间隙范围后及时进行点焊。本项目生产的4 套PN10 MPa、 DN1 200 规格绝缘接头也采用此工艺和同种绝缘胶, 但无气密性试验泄露情况发生, 因此可以排除填料工艺原因。此外压装工艺与其余9 套气密性试验合格的绝缘接头完全一样, 因此也可以排除压装工艺原因。

3.5 绝缘接头气密性试验泄露综合原因分析

由上述分析结果可知, 钢制短管和锻件质量、 焊缝质量、 绝缘件质量、 绝缘填料注入工艺无明显异常, 应该可以排除, 但密封件由于外径偏大、 U 形结构边缘宽度控制过厚、 U 形结构整体宽度控制过厚并且肖氏硬度偏高, 造成绝缘接头压装时, 采取同样大小的压装力会造成密封件损坏。 另外该套绝缘接头进行了水压+弯矩试验, 水压+弯矩试验过程对绝缘接头中间部分形成弯曲效果, 进一步加大了密封件的损坏程度,导致接头气密性试验泄露。

4 泄露问题解决方案及实际效果

4.1 加装旋转摄像头检查泄露情况

绝缘接头气密性试验泄露的位置一般为焊缝或者密封件、 绝缘件、 绝缘填料注入位置, 所以, 为了检查气密性试验泄露情况, 可以在这几个位置加装旋转摄像头, 并在气密性试验前涂抹肥皂水, 观察肥皂水起泡情况。 此方法经过测试, 效果较好, 能够较早、 较准确地发现泄露情况, 但此方法为了安装摄像头必须设计安装支架, 而且对于不同规格绝缘接头必须制备专门支架, 投入成本较大, 故不推荐使用。

4.2 加装漏气孔检查泄露情况

由上述分析, 本项目绝缘接头泄露的通道为密封件、 绝缘件、 绝缘填料注入位置, 为了使检查更加简单方便, 可以在固定套上方开小螺丝孔引出导管, 导管另一端插入旁边的水盘, 水盘上方安装高清摄像头, 观察水盘有无气泡产生就能发现泄露情况, 待气密性试验合格后, 小螺栓孔再加以封焊打磨处理, 由于固定套并不承压, 固定套上方开孔不影响绝缘接头使用性能。 使用此方法观察气密性试验泄露与否的要点在于观察气泡情况: 升压过程, 可能产生无时间规律气泡,但不会产生有时间规律气泡, 保压过程不会产生气泡。 此方案已经得到应用, 测试结果好, 能够更早、 更精准地发现泄露情况, 大大提高了检查泄露的效率。

5 结论和建议

(1) 从钢制短管和锻件质量、 焊缝质量、 密封件和绝缘件质量、 绝缘填料注入和压装工艺质量几个方面对绝缘接头气密性试验泄露原因进行了分析, 最后综合分析原因为: 密封件由于外径偏大、 U 形结构边缘宽度控制不均匀并且肖氏硬度偏高造成绝缘接头压装时, 采取同样大小的压装力造成密封件损坏。 另外, 该绝缘接头进行了水压+弯矩试验, 试验中接头中间部分发生弯曲, 进一步加重密封件的损坏程度, 导致最终气密性试验的泄露。

(2) 为了更好地分析绝缘接头气密性试验泄露原因, 须明确绝缘接头气密性试验泄露位置,提出加装旋转摄像头、 涂抹肥皂水检查泄露位置和加装漏气孔检查泄露情况两种方案。

(3) 加装漏气孔检查泄露情况的方案已经在实践当中得到应用, 测试结果好, 能够更早、更精准地发现泄露情况, 大大提高了检查泄露的效率。