白车身软模试制质量控制要点解析

李梦瑶,李钊文,谢国文,杨臣

白车身软模试制质量控制要点解析

李梦瑶,李钊文,谢国文,杨臣

(广州汽车集团有限公司汽车工程研究院,广东 广州 511434)

文章从白车身软模试制的各个开发阶段出发,结合试制车质量评价要素和影响因素,从五个方面分析了影响白车身试制质量的要点,并制定提升质量和精度控制的措施和方法,实现白车身试制质量的提升。

白车身试制;质量控制;精度提升

前言

白车身软模试制通常指小批量、短周期试制,是指在正式投产量产前,使用简易模具、工装加工白车身零件、总成的一系列活动,目的是进行车身结构工艺验证、为产品性能验证提供试验样车[1]。车身结构工艺验证主要是验证产品的造型和结构是否达到预期效果,验证产品工艺可行性[2]。试验样车包括耐久、碰撞、标定等各种试验用车。白车身试制是样车开发的基础部分,是连结汽车设计和性能验证阶段的重要环节,对白车身试制进行质量控制对整车项目开发有着非常重要的意义。

1 白车身质量构成及影响因素

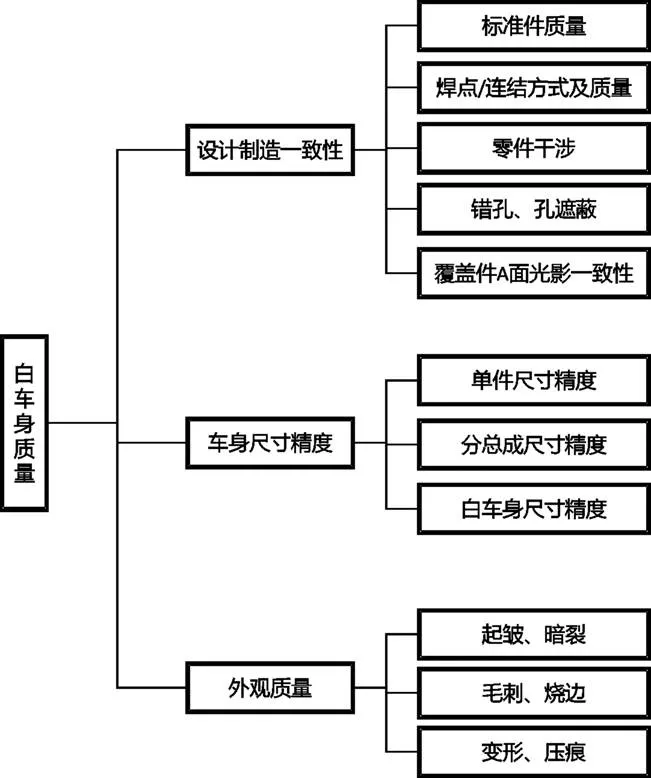

对于试制的白车身而言,其质量评价构成包含设计制造一致性、车身尺寸精度、外观质量等几个方面,具体分项见图1。

白车身质量的影响因素众多,比如工艺设计、尺寸工程、零件质量、夹具精度及匹配焊接过程等等。

1)工艺设计要在满足功能的情况下,尽量降低生产要求,缩短开发周期,降低工装成本,保证产品质量。

2)尺寸工程首先要定义好产品的质量目标,通过尺寸链分析得出影响质量目标的关键因子,通过对关键因子的重点控制来达到预期整体质量目标。另外尺寸工程通过前期GD&T图纸的规范,保证模具、检具、夹具的基准保持一致,避免由于基准转换导致产品精度丢失。数据方面,尺寸工程提供了标准的数据测量计划,保证后期数据采集的规范性和可追塑性,为后期数据分析和改进提供可靠依据。

3)白车身是由300-400个冲压件通过焊接或其他连结方式组合而成,因此冲压件的单件质量直接影响白车身尺寸精度。作为冲压件需满足几点要求:需具备较高的尺寸精度,要有准确的形状精度,要有较高的表面质量,有较好的工艺性,覆盖件需满足刚度要求。

4)焊接夹具的精度是白车身焊接精度的基石。夹具的定位、夹紧元件设计合理性和可靠性是白车身焊接精度的重要影响因素。同时,焊接层级的工序划分、上件顺序、打点顺序、焊接变形量,也影响着最后的焊接精度。

图1 白车身质量评价构成

2 白车身质量控制要点

根据上节描述的质量影响因素,结合白车身制作的目的以及各阶段特点,在样车制造阶段白车身总成质量控制方式是多方面的,归纳为如下几项:(1)设计阶段优化;(2)冲压件质量控制;(3)焊接过程质量控制;(4)数据分析,精度提升;(5)运输移动质量稳定保障。

2.1 设计阶段优化

在前期工程设计阶段,会对白车身数据进行全面的同步工程分析,检查白车身钣金零件的成形性、板件搭接关系,公差传递关系、圆角匹配关系等,对此类工艺问题进行分析,优化产品,避免一些设计问题对白车身质量及精度带来影响。

在工艺方案设计阶段,会对试制零件进行冲压及焊接分序设计,一般的,乘用车软模白车身零件的模具套数一般为量产的1/3,焊接工序数一般为量产工序数的1/4。因此,模具工序如何设计,焊接夹具如何设计,直接决定着单件及总成的质量好坏。具体设计优化步骤如下:

1)单件工艺设计规划,重点关注高强钢回弹问题,是否需要考虑预备钣修胎膜;

2)焊接工艺设计,重点关注上件顺序、打点顺序的设计,焊枪通过性、多层板焊接参数问题;

3)检具、功能检具、测量支架的规划,以质量及精度控制贡献度为最高目标,以满足功能需求为最基本目标;

4)关键尺寸的识别,通过经验将白车身关键尺寸从整车尺寸关系中挑选出来,对关键尺寸进行重点把控,通过经验与计算获得关键尺寸专门的公差要求,指导试制生产,保证实物匹配要求。

2.2 冲压件质量控制

白车身试制阶段冲压件质量是影响白车身整体质量的最重要因素之一,冲压件如果出现不合格,就不可能试制出满足设计和功能需求的白车身。对冲压件质量进行控制主要从工艺规划、生产阶段、检测钣修等几个阶段入手。质量控制目标是保证零件型面、切边、孔的大小和位置度、外观件光影等与产品数模的符合度。

工艺规划需要考虑如何用最少的工序得到质量最稳定的产品,并且模具应具备一定的检具功能,以便后期直观检测零件以及用来替代钣修胎膜。外板件和梁类高强钢零件需考虑A面补偿以及回弹补偿,使用CAE成形分析软件进行仿真分析,并指导生产。生产阶段由于模具条件有限,需用到各种调试手段进行试生产,但最重要的原则就是,无论现场各参数是否一一匹配,但最终成形到位后材料的流入情况尽量与CAE分析流入状态保持一致,该指标能保证CAE的指导地位,使仿真工艺方案可靠。所有冲压件制作完成后,都需要进行检测检验,包括抽取首批件进行三坐标检测,根据测量报告进行模具整改,后批次冲压件,利用检具或者以模代检方式检查产品的正确性。

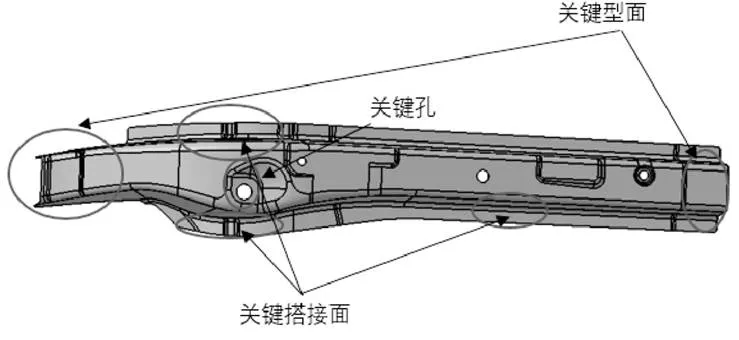

冲压件的质量控制是整个白车身试制质量的源头,需结合后工序需求来考虑。根据白车身试制功能尺寸要求,结合测量点文件,整理出重点零件及其关键元素,比如哪个零件在功能尺寸控制中比较关键,零件的哪个部位需要重点管控到位,是某位置翻边,还是型面,还是孔,如图2。以此来有针对性的重点管控对精度敏感度较高的元素,往往可以起到较好成效。

图2 白车身重点零件关键控制特征

2.3 焊接过程质量控制

焊接过程的质量控制分为焊接夹具和焊接过程操作两个方面。

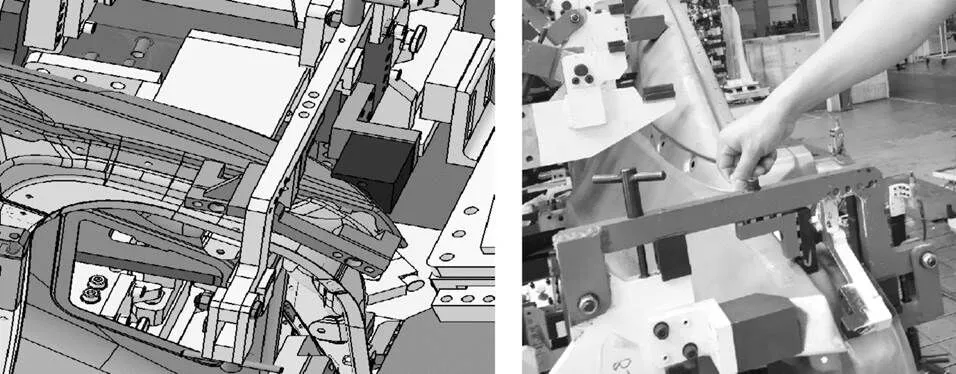

焊接夹具极大程度上直接决定了车身质量,确保夹具的精度是保证总成精度的重要前提。试制的焊接夹具与量产最大的区别是一套试制夹具可能需要完成几套量产夹具的工作内容,因此试制夹具的设计和制造需要额外注意以下要点:1)夹具的上下序RPS点需统一。在夹具的设计过程中,夹具定位系统的设计十分重要,应依据RPS原则,夹具的设计基准应继承车身的设计基准[3]。定位销、主定位面应逐级继承,不应在高一级的分总成夹具上设计第一级没有用过的定位销、主定位面,保证继承性,可减少误差累积。2)以夹带检设计。即在夹具设计时,在夹具上融入检测部件。通过对总成精度进行分析,识别出对尺寸精度要求较高的部位(部分焊接面、定位孔、安装孔等),在这些部位加入检具的检测部件(随型块、划线销等),既可以用来辅助检查冲压件,又可以便于观察焊接后的变形情况,可以直观的将钣金件之间的匹配关系反映出来,为前期匹配调试、钣金修整、后期稳定性监控,都提供了有效的便利,如图3是侧围总成夹具的检测块设计。

图3 侧围总成夹具以夹带检单元

焊接过程操作的质量控制主要体现在正确的焊接参数、焊接顺序、员工技能、标准化操作的培训,工序前后点检等方面。其中,焊接顺序合理性对焊接变形有较大影响,例如同一平面的焊接面,从中间往两侧点焊焊接变形量最小,从一侧到另一侧焊接变形量最大;优先焊接功能面和功能孔周围的焊点[4]。根据经验积累不断优化焊接操作卡,将关键尺寸区域的焊接顺序固化下来。通过每工序点检、结合半破坏试验、超声波焊点检测设备,保证不存在虚焊、漏焊、变形、压痕过深、焊点开裂、焊点偏离等焊接缺陷。

2.4 质量分析、精度提升

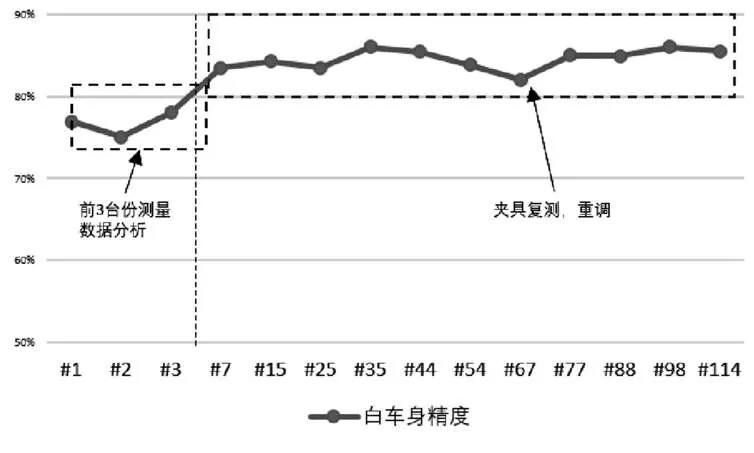

图4 某车型试制白车身总成精度折线图

在解决以上设计优化、单件控制、焊接过程控制等问题以后,如图4,将会通过三坐标测量监控白车身总成的精度情况。前3台份作为匹配调试初期,精度水平较低,以此为基础做精度提升整改,后续一般会以10台左右为间隔持续进行白车身总成的三坐标检测,一方面是为了分析合格率数据明确问题及提升方向;另一方面也是为了根据数据波动规律对焊装夹具进行重复装调。如图是某车型整个试制过程测量数据,在前3台份批次生产过程中,对其进行过程全检,从单件→分总成→大总成→白车身总成,再根据白车身总成测量数据进行数据分析,低于80%的元素进行剖析,从源头开始关注影响尺寸精度的型面及关键孔位,在冲压零件上进行整改,在夹具上进行匹配调整,逐级控制,进而提高车身质量。

2.5 运输移动质量稳定保障

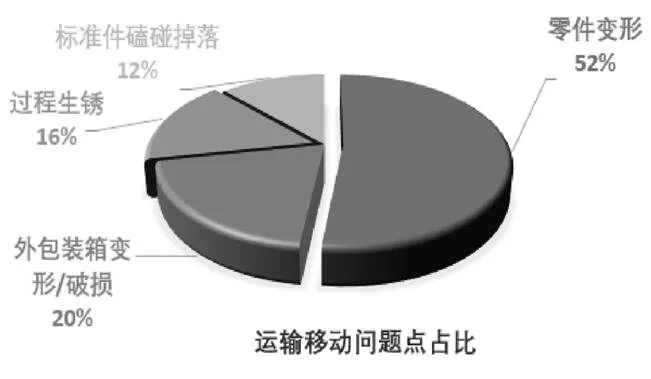

记录了150台份试制白车身各分总成在运输移动过程中的质量问题,因运输移动发生问题台份共15台,问题点数量为25项,问题种类及占比如下图5,占比最多的为零件变形问题,应在运输及转运过程注重料架使用,注意不同零件叠放姿态,缓冲物放置等。其他质量保障方案详见表1。

图5 150台份白车身运输移动问题占比

表1 运输移动质量保障方案

3 总结

汽车的白车身试制过程是一个多方位考虑的系统性工程,涉及到较多的领域,影响其质量的因素又是多方面的,从数据冻结到最终产品生产出来,仅有短短的三个月左右时间,所以从数据优化到工装设计,质量控制方案策划,再到实际生产控制及质量提升,每一个环节都不能够缺失。通过以上几个要点的控制方法可以较好的控制白车身质量,确保试制白车身满足产品设计要求,更好的服务于样车试验。

[1] 尹萍.浅谈白车身试制TRYOUT过程[J].中国设备工程,2017(06)上:112-113.

[2] 成起,石碧亮.白车身试制技术浅谈[J].汽车工艺与材料,2014(08): 23-29.

[3] 尹亚雷,张东强,胡崇兴,董茂.RPS系统在白车身定位中的应用[J].汽车工艺与材料,2015(07):18-22.

[4] 李子旭,刘东平.白车身试制过程中的焊接质量控制分析[J].科技创新与应用,2018(25):115-116.

Analysis of the Main Points of Quality Control in BIW Prototype

Li Mengyao, Li Zhaowen, Xie Guowen, Yang Chen

( Guangzhou Automobile Group Co., Ltd., Automotive Engineering Institute, Guangdong Guangzhou 511434 )

This paper starts from each development stage of BIW prototype, combines the quality evaluation elements and influencing factors. This paper analyzes the main points of BIW prototype from five aspects, and makes measures and methods to improve the quality and precision control, so as to improve the quality of BIW prototype.

BIW prototype; Quality control; Improve accuracy

10.16638/j.cnki.1671-7988.2021.06.039

TH186

B

1671-7988(2021)06-127-03

TH186

B

1671-7988(2021)06-127-03

李梦瑶,就职于广州汽车集团有限公司汽车工程研究院,研究方向为冲压同步工程及白车身试制领域。