计算机数值仿真法在制定零件安装力标准上的应用研究

许峰

计算机数值仿真法在制定零件安装力标准上的应用研究

许峰

(上汽通用汽车有限公司 整车制造工程部,上海 201206)

为减少员工由于长期劳动负荷造成的累积性损伤,文章针对汽车制造现场的安装零件,运用人因工程学和人体静力学的传统研究理论并结合计算机数值仿真的方法,将汽车零件安装力开发方法进行了标准化的研究,大大提升零件安装力标准的开发效率和实施效率,减少现场员工疲劳伤害,提高生产现场人机交互体验。

人因工程学;人体静力学;计算机数值仿真法;安装力标准

1 引言

由于汽车装配的复杂性,即使在高度自动化和智能化的现代化汽车工厂,现场员工仍然是必不可少的主要生产劳动力。为减少由于工作负荷导致的疲劳伤害,各家汽车公司都越来越重视现场的操作环境,工作重心渐渐从汽车研究转移到人与汽车交互,这不仅仅是客户与汽车的交互,更有生产现场员工和汽车装配的交互。

人因工程学既是运用在汽车开发过程中的一种理念,更是一种系统的评价方法。包含面向产品客户使用和制造过程评审的两个领域。

人因工程学(Human Factors Engineering)是研究人,机器及其工作环境三者之间相互关系的学科,是近几十年来发展起来的一门边缘性应用科学。该学科的发展过程中有机地融合了生理学,心理学,医学,卫生学,人体测量学,劳动科学,系统工程学,社会学和管理学等学科的知识和成果,形成了自身的理论体系,研究方法,标准和规范,研究和应用范围广泛并具有综合性[1]。

本文依据人因工程学传统研究方法,结合计算机数值仿真法,对汽车制造过程中人工安装的零部件安装力标准进行系统研究,开发出一种用于制定汽车零件安装力标准研究的方法。

2 制定安装力标准的一种研究方法

人因工程学研究中,目前的研究常用方法有以下几种:观察法、实测法、实验法、模拟和模型试验法、计算机数值仿真法、分析法。

本文的研究方法是基于计算机数值仿真法。这是指在计算机上利用的数学的模型进行仿真性试验研究。研究者可对尚处于设计阶段的未来系统进行仿真,并就系统中的人,机,环境三要素的功能特点及其相互间的协调性进行分析,从而预知所设计产品的性能,并改进设计[2]。

随着计算机硬件和软件的发展,使用计算机仿真建模的方法,通过搜集人体数据和搭建仿真环境,可以更快地模拟现场员工操作姿势来分析人体施力情况,将操作姿势下所能承受的最大力作为安装力标准,减少安装力问题导致的疲劳伤害。

2.1 应用计算机数值仿真法建立安装力标准具体步骤

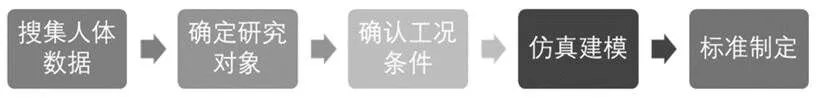

如图1所示:

图1 建立安装力标准步骤图

2.1.1搜集人体数据

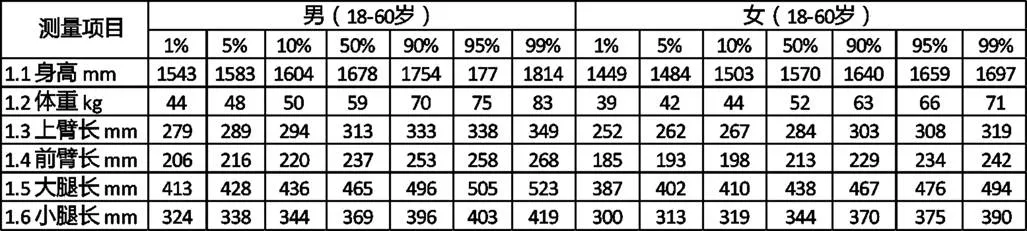

《中国成年人人体尺寸》(GB/T 10000-1988)是我国成年人1987年7月开始实施人体尺寸国家标准。该标准为人因工程学提供了我国成年人人体尺寸的基础数据,它适用于工业产品设计,建筑设计,军事工业,以及工业的技术改造,设备更新和劳动安全保护等领域。下表为年龄范围18~60岁男性和女性的人体各尺寸数据,包含身高,体重,上臂长,前臂长,大腿长,小腿长,手掌等人体主要尺寸[2]:

表1 人体基础数据

为了分析现场所有员工且包含部分女性员工,在选取施力模型时,应将较恶劣情况考虑在内以满足所有人的要求。当然在选择模型时也可以根据自身工况选择适合自己的人体模型。

人类的身体在承受劳动后会产生疲劳,导致工作能力减弱和工作效率降低。原因就是肌肉在工作过程中产生的代谢物(如乳酸)会不断产生和积累。所以让肌肉合理的休息是消除疲劳非常重要的途径。在平时工作中要尽量减少肌肉承受压力并尽量减少作用时间。依据人体静力学研究,人体在向外施力时肌肉会产生收缩,每一条肌纤维所产生的力(肌力)为30~40N/cm2,一个人所产生的肌力由每个人的肌肉横截面积所决定,目前普遍人体各部位肌肉所能承受的最大力如表所示:

表2 人体各部位最大肌肉承受力(单位:N)[3]

根据人体静力学理论,人类的运动过程就是一个骨骼在肌肉拉力作用下的杠杆运动,有些是省力杠杆,比如走路的运动;有些是平衡杠杆,比如头部的运动;有些是速度杠杠,如跑步的运动;汽车工厂内,员工更多的是立姿状态下的上肢的运动[4]。如下图所示:

图2 力姿状态下的手臂伸直最大操作力

通过上图,可以根据所选取的模型体重得到伸直手臂下的操作力。

当人体伸直手臂在最下方和最上方位置时操作力最大,在垂直身体时操作力最小。但是更多时候,现场的操作手势不会总是伸直手臂的状态下进行,人体施力的过程可以转化为一个静力学的杠杆模型,包含手臂,腰部,脚部等[5],如下图所示:

图3 人体各条件受力图

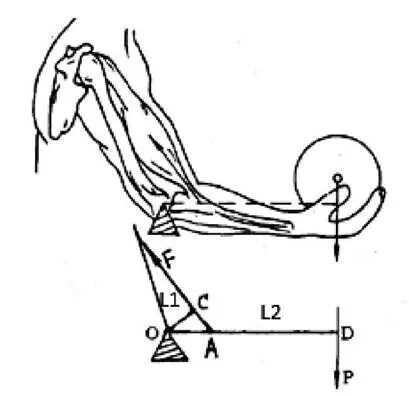

当有外力进入时候,人体的姿势就会发生改变,杠杆的平衡条件为所有外力与人体骨骼所形成的杠杆力的矢量和为0,力矩代数和为0,以手臂受力分析为例:

图4 人体手臂受力图∑F*L1=∑P*L2

其中,支点为肘部O点,F为肌肉所能施加的力,L1为上臂所的力臂,P为施力的大小,L2为前臂的力臂。

采取现场影像和预设的模型及根据现场员工的姿态获得骨杠杆各项参数即可计算出该姿态下手部所能承受的最大力值。

2.1.2确定研究对象

汽车制造过程中会有成千上万的零件在工厂内安装,为了循序渐进式地开发制定安装力标准,首先需要选取研究对象。选取的方式有以下几种:

(1)历史问题梳理

针对历史上发生过安装力超标的问题零件,选取发生频次较高的零件作为优先研究的对象。

(2)现场调查

如果没有历史问题记录,可以通过问卷形式进行现场调研,通过现场反馈确定研究对象。

(3)处于极限姿态的安装操作

根据人体测量的常用功能尺寸,立姿状态下双手举高最小高度为1845mm,坐姿上肢前伸长最大为607mm,对于安装零件超过这两个距离的同样可以优先作为研究对象。

选取对象重要的原则还是基于对目前状态的识别,必须从现场出发,有针对性地制定研究对象并进行改善。

2.1.3确认工况条件

研究对象确定后,需要确认研究对象的安装方式,工艺环境等工况条件。下面以汽车零部件安装的工况作为例子:

(1)安装过程中使用单手掌进行施力;

(2)施力过程是线性力(施力方向和零部件安装方向相同);

(3)施力高度(在通常情况下,同一个零部件施力点超过200mm高度差就需要设定2个安装力标准);

(4)施力次数不大于零部件连接点的数量(确保施力点都在连接点中心位置)。

以上工况条件都是基于现场情况所列举的一些限制条件,如果有些零部件安装需要借助工装和工具,安装力标准制定时候需要将这些因素考虑在内。这些限制条件是根据各自所处操作环境来进行约束,以最大限度保证标准在适合工况的状态下实施。

条件限制除了为制定统一标准提供约束外,也是运用仿真软件搭建仿真模型时候的输入条件之一。

2.1.4仿真建模

由于汽车单个零件会有多个安装点和不同安装高度,为避免以上繁琐的模型建立和数据计算,借用现代计算机仿真方法可以更快地模拟人体施力情形,制定零部件安装力标准。

目前运用较多的人因工程仿真软件为JACK软件,JACK软件最初是由宾夕法尼亚大学的人体模型和模拟中心开发,现在是西门子PLM平台的一款软件。使用JACK可以快速地创建一个虚拟的环境和人体模型,帮助各行业的组织提高产品设计的工效学因素和改进车间人因工程状态。然后将人体模型放入环境中进行分析人体在执行任务过程中所产生的人因工程风险,使设计部门设计更安全,更符合人体工程学的产品[6]。

下面简述使用仿真软件的建模过程:

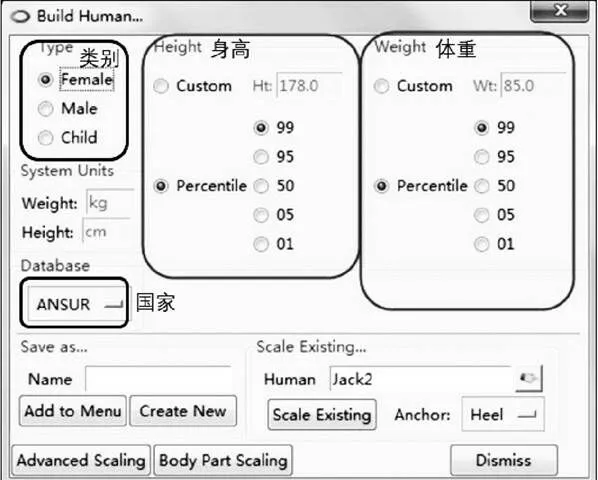

首先打开JACK软件,在菜单栏的Human创建人体模型,可以进行第一步中的人体书搜集,软件中已经包括人体模型的类型,身高,体重和国家。如下图所示:

图5 JACK软件操作界面

安装对象选取汽车上中央通道的侧饰板,此零件通常有3个安装点(A,B,C),2种安装高度(350±50mm and 700± 50mm),所以需要设定两种安装力标准。

将选取人体模型和工艺环境导入JACK软件,通过仿真软件搭建现场的工艺环境。由于此零件有两种施力高度,需要对两种工况进行建模和仿真,基于不同的施力高度和操作姿态可以获得下图的静态仿真模拟:

图6 静态仿真模拟图

2.1.5标准制定

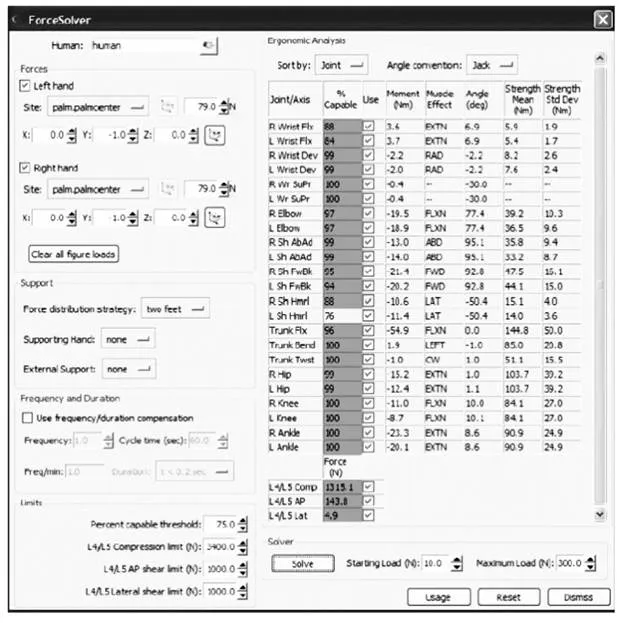

运用JACK软件中的ForceSolver工具可以快速获得人体模型不同姿态下的施力情况,如下图:

图7 JACK ForceSolver界面图

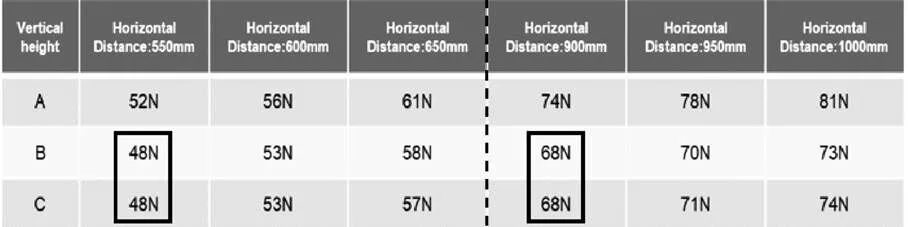

模拟人体模型在不同点和不同高度下最大施力值,计算结果如下表所示:

表3 中央通道最大施力值

结果显示:当安装点高度为600±50时候,最大施力为48N,安装高度为900±50mm时候,最大施力为68N,判断零部件是否存在安装困难就可以运用48N和68N作为标准进行衡量并加以改进。

运用以上方法可以制定汽车制造过程中一类零件的安装力标准。

3 结语

本文运用人因工程学的方法设计结合人因工程的仿真软件,介绍了一种运用计算机数值仿真法定义汽车零件的安装力标准的方法,但其实对于这种设计方法,并不仅限于汽车行业,可以说任何与人因工程安装力相关的课题都可以运用这种方法进行设计和研究。随着科学技术逐步发展,人类在生产制造活动中的参与度越来越低,但很多精密操作依然离不开人类的大脑和双手,而运用人因工程学的理念和方法可以更好地在前期对生产制造过程中可能产生的人因工程问题进行最大程度的识别和避免。如何减少人类在生产制造中的对人体的影响,将科技以人为本的理念发挥,成为各行各业所要思考的问题。

[1] 薛伟,蒋祖华.工业工程概论[M].北京:机械工业出版社,2015.7.

[2] GB/T 10000-1988,中国成年人人体尺寸.

[3] Wera Eugene.Human Engineering:A study of the management of Human Forces in Industry [M].USA:Nabu Press.2010.02.

[4] 郭伏,钱省三.人因工程学[M].北京:机械工业出版社.2018.7.

[5] 丁玉兰.人因工程学[M].上海:交通大学出版社. 2004.

[6] 钮建伟.张乐.Jack人因工程基础及应用实例[M].北京:电子工业出版社.2012.6.

Research on the application of computer numerical simulation in establishing force standard of part

Xu Feng

( SAIC GENERAL MOTOR, Vehicle Manufacturing Engineering Department, Shanghai 201206 )

In order to reduce CTDs(Cumulative Trauma Disorders) that caused by long-term workload in production site, we apply traditional research theory of human factors engineering, human statics and computer simulation for the standard process of developing installing force standard, which greatly improve the efficiency of the development and implement of the standard to reduce the injury and improve the human-machine interaction experience in production site.

Human factors; Human statics; Computer simulation; Force standard

10.16638/j.cnki.1671-7988.2021.06.023

U461.99

A

1671-7988(2021)06-73-04

U461.99

A

1671-7988(2021)06-73-04

许峰,男,毕业于上海大学工业工程专业,现任上汽通用汽车有限公司整车制造工业工程师,熟悉整车开发流程,产品同步开发工艺,负责现场人员编制及管理,工厂效率指标评价,新产品前期产品优化等。