消除挤压机下水及乳清泵经常性堵塞问题攻关

梁健,马莉莉,张永财(兰州石化公司合成橡胶厂,甘肃 兰州 730060)

0 引言

兰州石化公司15万t/a丁苯橡胶装置采用兰州石化公司生产丁苯橡胶专有技术,原设计生产能力10万t/a,于2008年建成投产。2014年将丁苯橡胶装置的生产能力扩建为15万t/a,新建了一条聚合生产线。装置由单体贮存、聚合、回收、胶浆贮存与掺混、凝聚干燥包装等单元组成。从凝聚工序经洗涤后送来的含水胶粒,经振动筛脱去大部分水分后,进入挤压机经挤压脱水,再经螺旋输送器和振动布料器,将含水量在10%的胶粒均匀的布入到干燥箱转动链板上,转动链板将胶粒送入干燥箱进行干燥。干燥后挥发分≤1%的合格胶粒,经干燥箱出料端碎胶机破碎后,再由螺旋合料器输送落入到其下方的输送带上,输送带将胶粒送至压块岗位进行称量、压榨成型,最后经薄膜封装后送至包装岗位进行包装入库。

自装置开车以来,乳清泵经常性发生堵塞,造成泵跳闸,引发生产线停车,检修人员最少需用2.0 h才可清理修复开车。由于装置经长时间的开车生产,造成挤压机下水管道挂胶严重,也经常发生堵塞,堵塞后因挤压机接水槽与下水入口与管道用弯头封闭连接,造成水枪清理困难,因此,下水一旦堵塞就必须搭设脚手架将管线拆开清理。脚手架搭设高度近10 m,给管线的拆卸清理都埋下了安全隐患。

1 原因分析

根据统计2016年1—12月,凝聚B线一条生产线由于挤压机下水堵塞导致生产线停车清理2次、停车处理4天96小时(见表1);由于乳清泵堵塞跳闸停车清理27次、停车处理57 h (见表2)。因乳清槽设计原因产生水捞胶每天150 kg/条生产线,每月4500 kg。检修清理难度大、强度高。生产时产生水捞胶较多,影响产量成本增加。

从表1、表2的统计可以看出,乳清泵、挤压机下水经常性发生堵塞是造成生产线频繁停车、影响正常生产的主要原因。

表1 2016年1—12月凝聚B线由于挤压机下水堵胶造成的停车次数

表2 2016年1—12月凝聚B线由于乳清泵堵胶造成的停车次数

挤压机入口的胶、水分离筛和挤压机脱出乳清水中含有较多的细碎胶粒,这些脱出的细碎胶粒随乳清一起进入同一下水管道中。在这些细碎胶粒的下行过程中,少量胶粒就会粘结在管道法兰连接处和管壁及弯道处。因挤压机集水槽与下水入口为90°弯管封闭连接,加之90°弯头转弯半径R较小,造成软管高压水枪枪头无法通过清理。由于下水管道长时间得不到清理,下水管线内部粘结的胶粒就越积累越厚,最终堵塞管道无法生产。清理疏通下水管,搭设脚手架过高,给脚手架的搭设和管线的拆卸、清理都增加了难度,由此造成清理时间过长,影响装置的正常生产。随乳清经下水管道进入乳清槽的胶粒,在搅拌的作用下,大部分随水流由乳清泵回收至凝聚槽内,少部分继续停留在槽内和经溢流管排出。经溢流管排出的胶粒成为水捞胶,使生产成本上升。长时间停留在槽内的部分胶粒会互相碰撞粘结,最终形成较大的胶块。这些大胶块一旦随水流进入乳清泵,就会堵塞入口或卡死泵的叶轮,造成泵流量不足或泵跳闸,使生产被迫停止,从而影响生产的正常进行。经过分析,乳清泵、挤压机下水经常性发生堵塞的问题是可以解决的。

2 改造实施

针对问题的原因,通过现场分析挤压机下水及乳清泵堵塞、跳闸的原因,提出以下解决方案:

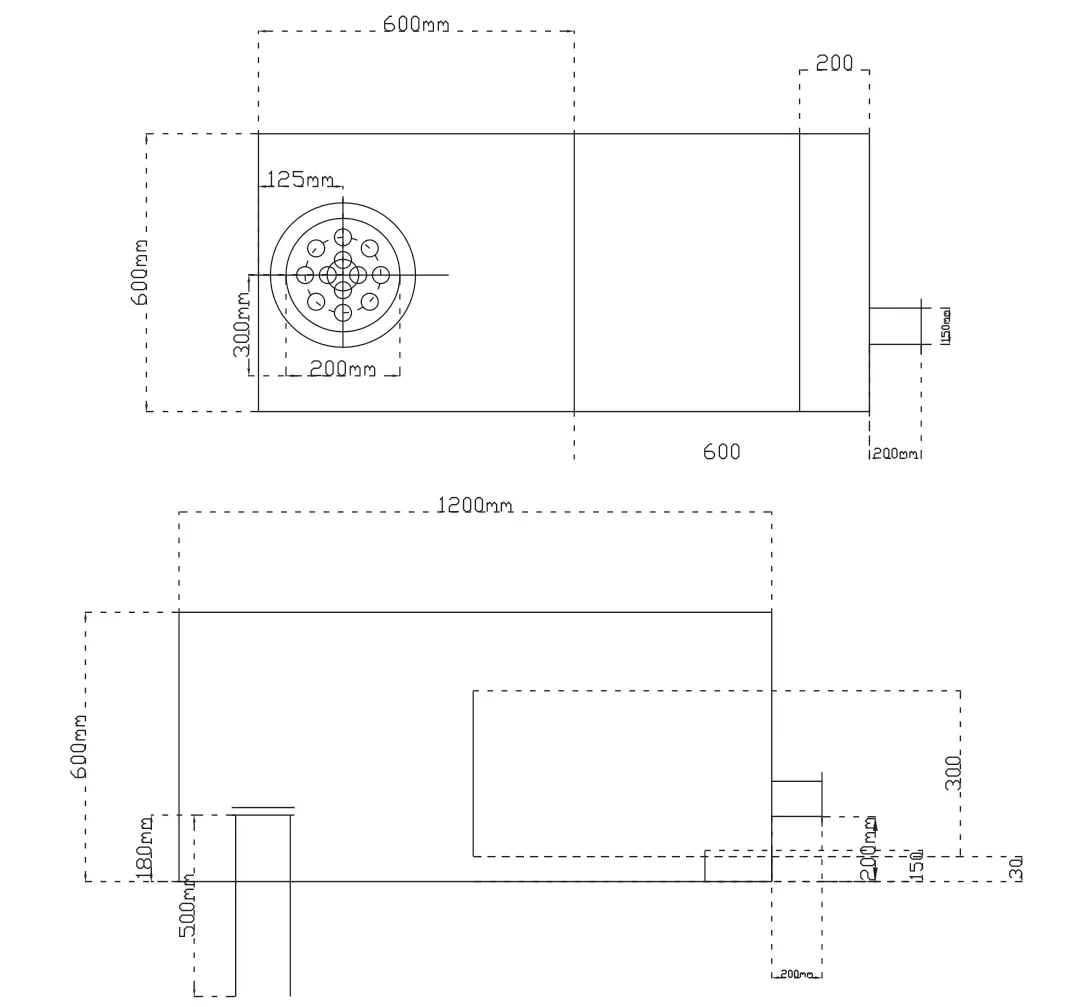

将挤压机下水入口的弯头拆除,改装一小型胶水沉降分离槽(见图1),分离槽的出口直接垂直插入下水管,成活动式连接方式。其优点是挤压机脱出的细胶粒,可以在此进行胶水分离,分离出的胶粒由人工回收加入挤压机,减少进入乳清槽的细胶粒,以降低胶粒在乳清槽内聚集结块堵塞乳清泵的几率。由于分离槽出口与下水管为垂直活动式连接,消除了以往因弯头无法清理的弊端,只要挪开分离槽或打开盖在下水口的滤板,就可对下水管进行定期快速清理,彻底消除了以往下水管堵塞的问题。同时,由于细碎胶粒的及时回收,很大程度上可以减少细碎胶粒进入乳清槽,降低乳清槽内形成大胶块引发乳清泵入口管线堵塞及胶块卡死叶轮发生泵跳闸的现象,从而确保装置的正常生产。

图1 挤压机下水改造示意图

2017年5 月份在凝聚B线开始试验改造(见图2),经2个月试验,挤压机下水清理方便,未再出现堵塞问。乳清槽内细胶粒明显减少,乳清泵的堵塞和跳闸问题消除。改造后效果良好,确保了装置的安稳生产。

3 改造后的运行效果

(1)保证了设备的正常运行和生产,未发生一起堵塞故障;

(2)减少了废品胶的产生,降低了生产成本;

(3)确保了生产任务的完成。

改造后的优点:

图2 挤压机下水改造前后对比图

(1)设计合理的沉降槽结构,保证了下水管的清理畅通,确保胶水的正常分离和回收,减少进入乳清槽的细胶量不再发生堵塞,保证了设备的长周期运行;

(2)避免了堵塞后因清理时间过长影响生产任务的完成;

(3)消减了清理过程中隐藏的不安全因素。

通过本次改造改善了设备的运行条件,确保生产的正常进行。按照上文数据统计,改造后挤压机下水管道清理畅通,胶粒回收方便,乳清槽内结胶量大量减少,废胶量得到控制,再未发生因堵塞停产现象。

4 经济效益和社会效益

(1)改造后挤压机下水胶粒回收更加方便,大块胶粒无法进入挤压机下水总管,目前为止挤压机下水管线没有发生堵塞事件;(2) V-616积胶明显减少,单线由350 kg/a(湿胶)降至90 kg/a (湿胶),单线积胶损失减少260 kg/a(湿胶);(3)本装置按照双线全年8000 h生产时间,330 d计算、SBR-1500E橡胶单价1.2万元/t、SBR-1500E湿胶单价2411元/t、 湿胶水份15%,装置年双线开车降低积胶量171.6 t(湿胶),全年可增效139.8万元。

同时,避免了清胶过程中因操作不当造成的安全事故。通过消除设备的堵塞问题,降低了凝聚系统设备故障率,提高设备运行周期,有效地解决了制约丁苯橡胶高负荷生产的瓶颈问题。既节能降耗,又提高了凝聚生产工艺的稳定性,减少了凝聚工序非计划停车次数和次品产出率,确保了产品质量。

5 结语

(1)通过改造,消除了挤压机下水、乳清泵的经常性堵塞问题。

(2)装置能物耗值得到较大程度的降低,取得了一定的经济效益和社会效益。