依托高产气临井实现气举的生产工艺技术研究与应用

许明亮, 黄焌 淞,赵玉粱,顾津龙

(1.中海石油(中国)有限公司天津分公司 天津300459;2.中海油能源发展股份有限公司天津分公司 天津300459)

0 引 言

S1 井坐落于海上油田S 平台,2019 年投产。下泵生产3 d 后过载停泵,停泵前日产油51 m3,日产气1.6 万m3,含水13%,油压6.5 MPa,回压5.1 MPa。停泵后,复产的常规思路是钻井船修井或进行常规气举,但钻井船资源十分紧张且费用昂贵。因为该平台为无修井机平台,且平台面积狭小,亦无法满足常规气举对场地的要求。同平台S3 井目前正常生产,油嘴开度9.1 mm,油压17.0 MPa,日产油50 m3,日产气12.7×104m3,气油比2 568 m3/m3,含水8.3%。为了快速复产,尝试提出借用高产气临近(S3)井产出气源进行气举实现S1 井生产的设想。

1 气举设计

1.1 气举方案设计

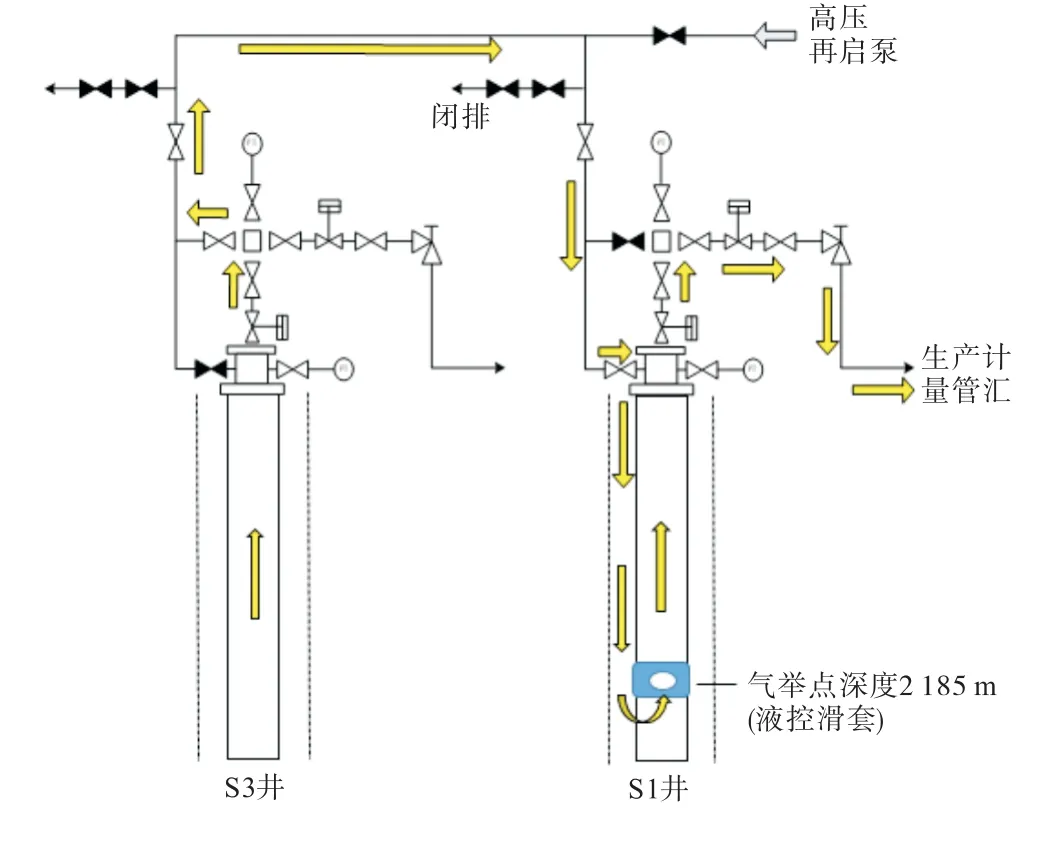

通过对两口井采油树及流程调研,结合S1 井生产管柱结构,最终确定S1 井气举深度为2 185 m,即液控滑套位置,该位置满足气举避免了单独打孔。地面流程采用临时15 000 psi(103.4 kPa)高压软管连接,串联气举流程设计如图1 所示。

图1 气举流程设计示意图Fig.1 Schematic diagram of gas lift process design

注气方式为油套环空,气源压力17.0 MPa(S3 井油压),气源量为12.7×104m3/d(S3 井日产气),设计产液量为30 m3/d 左右,气举方式为半闭式,井口油压6.5 MPa(生产管汇最低压力6.0 MPa),井口油压5.8 MPa(生产管汇最低压力5.3 MPa)。S1 井油管尺寸为3-1/2"(2 538 m)+2-7/8"(2 904 m);产出油相对密度0.814 3 kg/m3,气相对密度0.644 8 kg/m3,水相对密度1.006 6 kg/m3;气源气相对密度为0.676 3 kg/m3。

1.2 理论计算

根据气举流程设计,管线沿程阻力计算公式如下:

其中:hf为管路沿程水头损失,m;λ 为沿程阻力系数,无量纲。λ 有4 种取值,需要根据雷诺数eR 值来决定选用λ 计算公式,见表1。

表1 不同层流状态下λ值选择Tab.1 Selection of λ value under different laminar flow conditions

管线为圆管时,d 即为圆管内直径;管线非圆形截面时,d 是指当量直径d当,当量直径的计算公式为d当=4R,而R 是指水力半径,其定义为断面面积A和湿周长度χ 的比值,即例如大管中套小管时,若其环空为液流通道,设大管内径为1D ,小管外径为 D2,则环空当量直径d当的计算公式为:

其中:ρ 为流体密度,kg/m3;μ 为流体动力粘度,单位Pa·s;清水粘度0.001 Pa·s,即1 mPa·s;ϑ 为流体运动粘度,m2/s;v 为平均流速,m/s;d 为管子内径,m。

按照S3 井最大产气量12.7 万m3/d 的产气量计算,环空注气摩阻为0.1 MPa,S3 井正常生产期间油压为17 MPa,在实现S1 井气举生产的同时,对S3井影响也比较小,满足串联气举生产条件。

2 应用效果

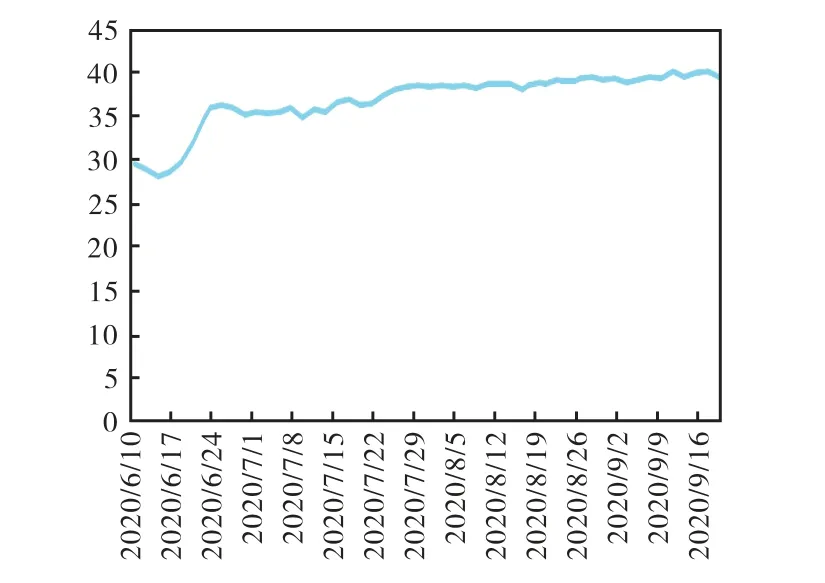

S1 井电泵故障后,由于该井不具备自喷能力,决定采取与临井串联气举同步生产的方式。在现存生产管柱自身结构的条件下,打开液控滑套,2020 年5 月开始引S3 井天然气进S1 井套管尝试气举生产。现场以S3 井实测每天产气、产液、油压、套压、井温等数据为依据,通过S3 井油嘴与S3 井、S1 井压井管线上的控制截止阀相互配合调节,实施流量控制,通过对S3 井、S1 井的单独计量所得数据与两口井同时计量所得数据对比保持基本不变等手段来保证S3 井各生产数据基本不变,在不影响S3 井自身稳定生产的前提下,现场持续调整调节气举压力和进气量,最终实现日增油30 m3以上。

图2 S1井单井计量曲线Fig.2 Single well metering curve of S1 well

3 结 论

在平台无法满足传统气举场地等条件的情况下,可以尝试通过高产气邻井口串联的方式实现气举,快速恢复产能,此技术简单易实现,可极大节约成本。气举方案设计中气举点深度可以通过管柱自身结构进行优选,避免钢丝打孔作业。注气摩阻计算应考虑不同流态类别选取适用计算公式。

该技术成功应用也为今后类似油田故障机采井的复产提供了新的技术选择。■

——次级调压阀