新景矿佛洼泵站水垢综合治理技术

白 雪

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122;3.沈阳煤炭科学研究所有限公司,辽宁 沈阳110011)

设备垢害是影响瓦斯抽采泵站正常运行的长期问题,水环真空泵内壁及叶轮被硬垢覆盖,抽采阻力大大增加,降低了瓦斯抽采效率[1-3]。若不及时处理,极易发生卡泵、泵轴扭断、烧毁电机等事故,造成非计划停机,危害瓦斯抽采系统及矿井安全[4-6]。目前泵站一般采用高压冲洗、人工酸洗等方法除垢,耗费人力物力、清洗效果不佳,还会造成设备腐蚀、水体污染等问题[7-12]。因此,针对煤矿瓦斯抽采泵站水垢问题开展综合治理技术研究,对于提高瓦斯抽采效率、保障煤矿安全生产具有重要意义。

1 循环水质及垢样成分分析

新景矿佛洼泵站现有水环真空泵5 台,由于泵站长期运行,且无水质处理和设备定期维护,导致水环真空泵、气水分离器等设备结垢严重,内部堆积大量煤泥污垢,抽采阻力和负担大大增加,整个抽采系统处于低效运行状态。

2018 年3 月,中煤科工沈阳研究院开始对佛洼泵站循环水系统及站内设备进行综合治理研究。首次打开真空泵进水口使用内窥镜观察,泵壳内表面和叶轮均被坚硬的垢层覆盖,泵内结垢厚度约为1 cm,最厚处近2 cm。气水分离器结垢更为严重,有近2 cm 的旧垢、淤泥堆积在管壁内,严重影响整个抽采系统的工作效率。为进一步确定泵站循环水、补充水的水质和水垢成分,为技术研究提供理论和数据支撑,分别采集了补充水、循环水水样和泵内壁垢样,进行实验室定量、定性分析,佛洼泵站水样检测结果见表1,佛洼泵站水垢检测结果见表2。

表1 佛洼泵站水样检测结果Table 1 Test results of water samples for Fowa pump station

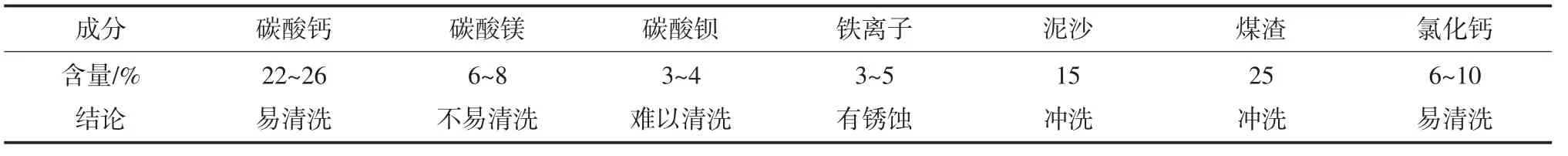

表2 佛洼泵站水垢检测结果Table 2 Test results of scale samples for Fowa pump station

通过对水质结果进行分析可知,补充水钙离子含量为176.4 mg/L,数值非常高,说明水质较硬;氯离子含量为120.47 mg/L,说明水样具有一定的腐蚀性;同时碱度高,容易结垢,也容易使设备发生锈蚀;从循环水的检测结果得出,浓缩倍数为12.1 倍,出垢率为57%,对设备结垢影响严重。

通过对垢样检测数据进行分析得出,碳酸钙占垢样含量的22%~26%,泥沙和煤渣约占垢样含量的40%,难清洗的碳酸镁和碳酸钡约占10%。检测结果中发现部分铁离子,说明设备已经存在一定的锈蚀。通过观察口和内窥镜观察也验证了检测结果。

2 水垢综合治理

2.1 总体方案

目前,解决煤矿设备垢害的方法主要有物理法和化学法2 类。物理法主要是指高压水冲洗,这种方法需拆卸设备、浪费水资源,且除硬垢效果不佳。电子除垢仪也属于物理方法,通过静电吸引钙镁离子,抑制水垢生成,处理效果和水质有关,对硬垢具有一定抑制作用,对软垢无效。化学方法主要是人工酸洗和软化水法。人工酸洗采用酸类与金属锈蚀反应生成可溶物质,与垢质反应生成气体和松散残片来除垢,酸类物质会对管路和设备造成腐蚀伤害,且废液污染水质和环境,耗费人力物力。软化水系统通过化学原料改变水质,除去水中钙镁离子,降低水质硬度,达到除垢、阻垢目的,但这种方法无法彻底改变水质,消耗大量软水剂,除垢效果不佳。

上述物理和化学方法均需要拆卸设备,操作复杂、耗费人力物力。物理方法对环境无污染但除垢效果不佳。化学方法除垢彻底,但污染环境、腐蚀设备。综合分析,为此提出一种基于无机盐混合物的全自动在线处理水垢的新方法,使用低磷环保型无机盐除垢剂代替酸洗剂,配合基于PLC 智能控制技术的全自动在线水垢处理设备,前期对设备进行清洗除垢,后期对泵站循环水进行在线阻垢,实现泵站水垢问题的彻底治理。

2.2 特配无机盐试剂

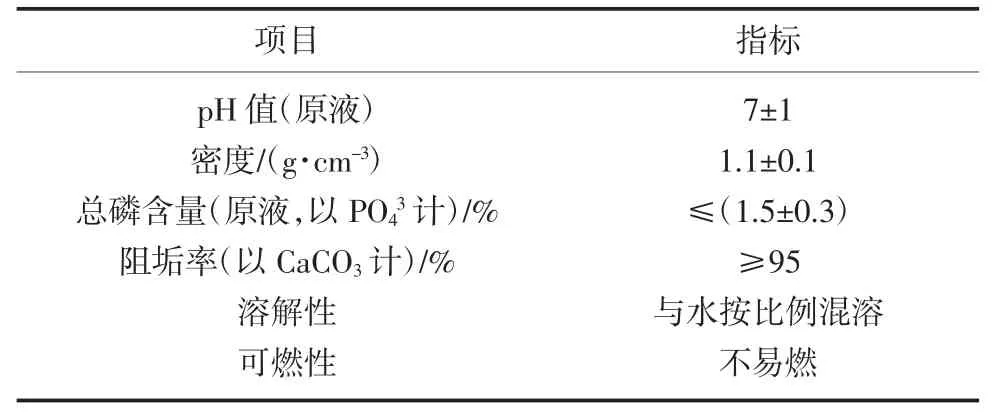

为了避免酸性试剂对设备的腐蚀、对环境的污染,方案采用一种低磷环保、原液pH 值接近中性的无机盐试剂,其主要成分为无机酸、减、盐,并根据表1 和表2 的水质、垢样分析结果,加入各种添加剂按特定比例配置而成。试剂主要参数见表3。

表3 试剂主要参数Table 3 Main parameters of detergent

水垢的形成是从微小的晶体形成开始的,主要经过晶核→晶格→晶体3 个过程,晶体从过饱和溶液中析出沉积成水垢。晶核形成、晶格生长又可分为初期、中期、末期3 个阶段。只有在晶核的某些活化区域上,吸附沉淀离子,晶格才能生长,并且经过3 个生长期逐渐形成晶体,也就是水垢。传统酸洗剂着重于在第2 阶段(即晶格形成过程)利用分散、溶解和其他方式干扰晶格的生长和成熟[8-9];而本方案采用的试剂是在水垢晶核形成的最初期,便以离子的形式直接参与并干扰水垢晶核的形成过程,使其晶核发生畸变,迫使其夭折于发育期,从而不再可能有水垢晶体形成。

2.3 除垢方案

除垢方案针对设备内已生成的水垢设计,根据垢样成分配比特定的除垢试剂,研制全自动循环清洗装置,辅以水质在线监测技术,实现水环真空泵和气水分离器等设备的彻底除垢。

除垢装置分为除垢系统、信号采集与控制系统、管路系统。除垢系统包括循环泵、过滤器、试剂箱、pH 值探测仪、电导率探测仪、测温仪、滤网等设备,加入特配无机盐试剂,通过设备与泵体的相互连接,实现在线清洗;信号采集与控制系统以PLC 控制技术为核心,通过实时在线监测pH 值、电导率、温度、压力、液位等传感器,控制除垢系统循环清洗,并通过判断pH 值、电导率的变化确定真空泵是否清洗结束。除垢过程中,随着垢的脱落,过滤器起着重要的作用,一级过滤器及时将垢过滤出来,沉淀到底部排出;之后进入二级过滤器,进行精细过滤。二级过滤器需要进行滤网清洗,设计为手动、差压、定时3种清洗方式,均由PLC 进行控制。

将各组成部件固定在可移动的车上,留有进水、回水接口,通过管路系统快速接头和软管同水环真空泵连接,组成循环系统,将根据垢样分析特配的无机盐除垢剂循环注入真空泵体中,边加热边循环,最终完成除垢。除垢工艺流程图如图1。

图1 除垢工艺流程图Fig. 1 Flow chart of descaling process

2.4 阻垢方案

泵站设备经过除垢清洗后,基本除去了98%以上的硬垢和淤泥。为了彻底解决泵站水垢问题,还需进一步对泵站循环水进行阻垢处理。阻垢方案中加入水质在线监测模块,根据水质反馈信息自动定量投放阻垢试剂,实现整个循环水系统的阻垢。

根据此方案设计的阻垢装置,可分为阻垢系统、控制系统、管路系统和信号采集系统。同样以PLC作为控制核心,通过信号采集系统在线监测泵站循环水pH 值、电导率、温度、压力的信息,自动制定加药策略,控制加药时间和加药量,自动加药,保证抽采系统无垢运行。阻垢系统设有自动加药装置,按补充水的流量自动加入一定比例的缓释阻垢剂,以离子的形式直接参与并干扰水垢晶核的形成,并在金属表面上形成稳定、致密牢固的保护膜的同时阻止了水垢的产生,阻垢率能达到95%以上。管路系统通过快速接头与瓦斯抽采泵站循环水管路连接,形成阻垢循环系统,由PLC 进行控制,实时对循环水水质进行监测,根据水质监测结果自动配比药液浓度、确定投放时间,定时将阻垢药液注入循环系统中,完成连续阻垢。阻垢工艺流程图如图2。

图2 阻垢工艺流程图Fig. 2 Flow chart of scale inhibition process

3 工业试验

3.1 除垢试验

泵站内共有5 台水环真空泵及气水分离器,经与矿方协商后确定,先清洗1 号与3 号备用泵与气水分离器,清洗后恢复;申请倒泵后,再清洗2 号与5 号泵与气水分离器。4 号泵由于刚返厂维修,经内窥镜检查内部无垢,暂不清洗。

根据现场实际情况卸下水环真空泵两侧排污口盲孔法兰,改装法兰盘连接,作为除垢系统中水环真空泵的进水口和出水口(只有1 个排污口时,上进下出),水环真空泵的轴溢流管分别连接至出水口阀门后有单独球阀和单向阀控制,以便收集轴溢流水到除垢系统的回水管路。水环真空泵侧面顶部有接仪表预留口,改成排气口,末端高于泵体,排除除垢反应过程中产生的气体。完成接口安装、供电与供水后,便开始逐台清洗除垢,除垢效果对比图如图3。

由图3 可以看出,清洗前后真空泵和气水分离器内壁的变化。清洗前,真空泵和气水分离器器壁的表面沉积了1 层较厚的腐蚀产物,这主要是铁元素被氧化,变成Fe3+,腐蚀产物的主要成分是Fe(OH)3和Fe2O3。清洗后,管道表面整洁光滑,除了一些原有的物理磨损外,腐蚀物和水垢基本被清洗干净。此外,无机盐除垢剂对器壁具有很好的保护作用,会在器壁表面与铁发生配位形成致密而坚固的保护层,阻碍器壁被进一步腐蚀。

3.2 阻垢试验

新景矿佛洼泵站循环水高位水池容积80 m3,低位水池容积200 m3,补充水流量约2.4 m3/h。将阻垢装置接入循环水系统,定量投放阻垢试剂,运行1 个月后,取循环水水样进行实验室检测,阻垢后循环水样检测结果见表4。由表4 可以看出,经过阻垢处理后,循环水的碱度由784.4 mmol/L 降低至75.3 mmol/L,pH 值更趋于中性,金属离子减少导致电导率也明显降低,出垢率、腐蚀率分别降至10%以内,水环境明显改善。

表4 阻垢后循环水样检测结果Table 4 Test results of water sample after scale inhibition

4 结 语

1)针对新景矿佛洼泵站提出“前期除垢、后期阻垢”的水垢治理方案可行;研制的除垢、阻垢技术装备具有可操作性。

2)前期除垢通过水质在线监测、智能化药剂投放等功能设计,实现水垢的全自动在线清洗除垢,免于拆卸泵体、降低人力物力成本。后期阻垢为泵站建立了1 套智能化、长效化的阻垢及水治理方法。

3)设备内部水垢清除彻底,管道表面整洁光滑;阻垢系统运行1 个月后,循环水水质明显改善,出垢率和腐蚀率明显下降。该方案使瓦斯抽采泵站实现了无垢运行。