连续纤维增强热塑性复合材料层压复合工艺探索及改进

(浙江遂金复合材料有限公司 浙江 323304)

1.背景简绍

连续纤维增强热塑性复合材料是一种新兴的复合材料,其主要产品是连续玻璃纤维增强聚丙烯复合材料,分为片材和板材两大产品类型。该产品具有重量轻、强度高、环保无污染等优点,可替代金属板材、热固复合材料等传统材料,是飞机内饰、汽车各类覆盖件和结构件及集装箱壁板等部件的理想替代材料,产品应用领域覆盖汽车行业、轨道交通、安全防护、体育器材、建筑行业、管道基建等。

连续玻璃纤维增强聚丙烯复合材料在国内还处于研发和起步阶段,产品的生产工艺还处于摸索、改进阶段,因此市场上还没有成熟的加工工艺,都需要自行投入研发和试验,经多次市场调研和查阅国外相关技术资料,并组织相关技术人员探讨回收加工技术方案,最终达成一致,即借鉴橡胶、塑料的生产设备——平板硫化机,来实现连续纤维增强热塑性复合材料层压复合。另为了实现自动化生产,特别配备了自动移模系统,实现模具在不同工位间的自动化控制;同时再设计模具时也充分考虑了产品的收缩率和冷热变形量,保证板材表面的平整度。

2.产品种类

连续纤维增强热塑性复合材料层压复合板材主要是采用我们公司自行研发生产的连续纤维增强热塑性单向预浸带经过多层复合而成,其单向预浸带由纤维和热塑性树脂结合而成,根据现有的市场要求,纤维主要选择玻璃纤维、芳纶纤维、碳纤维,而热塑性树脂以聚丙烯、高密度聚乙烯和尼龙为主,两者组合可以形成连续玻璃纤维聚丙烯增强层压复合板(PP/GF)、连续玻璃纤维高密度聚乙烯增强层压复合板(HDPE/GF)、连续玻璃纤维尼龙增强层压复合板(PA/GF)、连续芳纶纤维尼龙增强层压复合板(PA/AF)和连续碳纤维尼龙增强层压复合板(PA/CF)等多种类型。另外再铺层设计上,一般普通正常的层压复合板采用0、90两个方向垂直交错铺层,如有特殊要求还可以增加其他方向上的铺层,来提高层压复合板的抗冲击性能。若客户还有更高的要求,如防穿刺性,可以在铺层方案内添加纤维编织布来实现。

3.生产工艺

连续纤维增强热塑性复合材料层压复合板材以单向预浸带为基材,经过多层多方向叠加加热、冷却进行直接融合,不添加任何胶水、粘连剂等化学试剂,保证产品的绿色环保,同时还具有二次回收利用等价值。

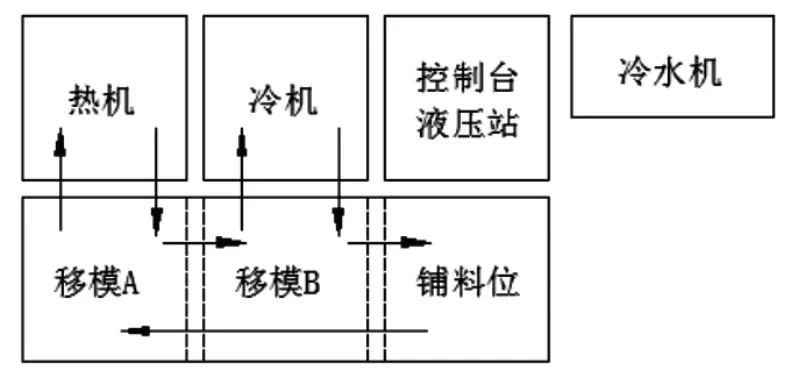

我们平板压机采用的是300吨立柱型压机,热机的加热功率为66kW,加热范围为0-450℃,冷机连接风冷式冷水机,其工作台平面尺寸都为1200×1000mm,模具尺寸为1000×1000mm(有效模腔尺寸为900×900mm,高度为6mm),模具分为上模、下模和镶条,其中上下模的厚度为40mm。铺层方案为:PET膜(主要作用是方便脱模)+多层交错叠加连续纤维增强热塑性单向预浸带+PET膜;因模具重量较重,且加热后是高温状态,人工不可能实现移模、开合模等动作,所以在主机前面还有一套自动移模系统,其工艺流程示意图如下:

图1 改造前平板压机工艺流程示意图

①将1#模具在铺料位放入单向预浸带→②通过移模系统将1#模具移至移模A→③进入热机,热机上升开始加热、保压→④加热完成热机自动下降将1#模具退出至移模A→⑤移模系统将1#模具移至移模B→⑥进入冷机,冷机上升开始冷却、保压定型→⑦此时将2#模具在铺料位放入单向预浸带→⑧同1#模具之前的步骤进入热机加热→⑨2#模具在加热的时候,1#模具已冷却完成,冷机自动下降将其退出至移模B→⑩移模系统将1#模具移至铺料位→1#模具开模取下板材→待2#模具加热完成后同样移至冷机进行冷却定型→重复①步骤,以此循环。

经以上工序循环,实现单向预浸带在平板硫化机上的层压复合工艺,得到连续纤维增强热塑性复合材料成品板材。通过设计不同尺寸的模具,来生产不同规格、不同厚度的板材。

4.工艺改进

当时在模具设计时考虑到热变形问题,将上下模厚度设计偏厚,且移模板厚度也有40mm,所以造成加热和冷却时间延长,能耗增加,降低了工作效率和产能;另外整个移模系统都采用自动控制,各个点位都安装有接近开关,当移模时会有一定程度的撞击,经常造成定位不准,移模不顺畅;若为了避免撞击将移模速度减慢,则大大延长了移模时间,降低了生产效率。设备在24小时不间断运行时,移模系统控制线路跟随一起移动,经常出现接头松动、断开等现象,还有各个接近开关接触不良、热继电器烧断等问题,造成设备故障率高,影响生产安排。

我们根据出现的问题进行了技术讨论和系统分析,在保证产品质量的前提下,尽量缩短加热和冷却时间,提高生产效率;另外还需解决自动化移模系统带来的高故障率等问题,因此最终我们的技术改造方案确定如下:

(1)取消现有的移模系统,拆除移模架;拆除热机和冷机的油压推杆;将冷机移至热机前端,热机和冷机工作台平面上均安装滑轨,便于模具移动。

(2)重新制作模具3套,其中下模采用10mm厚50号钢板制作,上模采用2mm厚不锈钢板制作。中间框模采用厚度6mm的钢材制作,有效模腔尺寸为900×900mm。整个模具需电镀、抛光处理,保证精度。

(3)制作3台移动推车,平台表面安装滑轨,另还有限位、销定装置等。模具可在热机、冷机、移动推车上通过专用拉钩使用人力来回移动。

(4)涉及到的平板压机基础、油路、水路、电路需重新布置及安装调试。

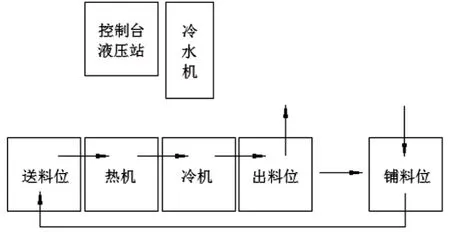

改造后平板压机的工艺流程示意图如下:

图2 改造后平板压机工艺流程示意图

①将推车A上的1#模具放入片材并移至送料位→②通过人工将1#模具推送进热机并将空推车A移至出料位→③热机上升开始加热、保压→④在加热的同时将推车B上的2#模具放入片材并移至送料位准备→⑤加热完成热机自动下降将1#模具退出,再人工使用拉钩将其移进冷机→⑥冷机上升开始冷却、保压定型→⑦此时将2#模具推进热机→⑧待1#模具冷却完成,冷机自动下降将其退出,同样人工使用拉钩将其移至出料位的推车A上→⑨将推车A移至铺料位,开模取出1#模具内板材→⑩将空推车B从送料位移至出料位→待2#模具加热完成后同样移至冷机进行冷却定型→重复①步骤,以此循环。

第三辆推车和第三副模具可当作备用,也可加入工作循环。

5.改造前后经济效益的对比

(1)平板压机改造前经济效益分析

①产量方面

PP板:每张板材加工所需时间为22分钟,每班(8小时/班)生产的板材数量约为21张,每张板材重量为8.3kg,即每班的产量为:21×8.3=174.3kg/班。

PA板:每张板材加工所需时间为45分钟,每班生产的板材数量约为10张,每张板材重量为8.5kg,即每班的产量为:10×8.5=85.0kg/班。

②人工成本

PP板:原平板压机操作员工设置两名,单位人工成本为88元/班;每吨板材所需班数为:1000/174.3=5.74班,则每吨的人工成本为:5.74×2×88=1010.24元/吨。

PA板:同样每班只需两名员工,每吨板材所需班数为:1000/85=11.76班,则每吨的人工成本为:11.76×2×88=2069.76元/吨。

③能耗方面

PP板:每班耗电量大约为670度,按峰谷电平均单价1.03元/度计算,每班生产所需电费为:670×1.03=690.1元,则生产每吨板材所消耗的电费为:690.1×5.74=3961.17元/吨。

PA板:每班耗电量同生产PP板大致相同,所以生产每吨板材所消耗的电费为:690.1×11.76=8115.58元/吨。

(2)平板压机改造后经济效益分析

①产量方面

PP板:每张板材加工所需时间为9.6分钟,每班(8小时/班)生产的板材数量约为50张,每张板材重量为8.3kg,即每班的产量为:50×8.3=415.0kg/班。

PA板:每张板材加工所需时间为13.5分钟,每班生产的板材数量约为35张,每张板材重量为8.5kg,即每班的产量为:35×8.5=297.5kg/班。

②人工成本

PP板:改造后的平板压机操作员工需设置四名,单位人工成本为88元/班;每吨板材所需班数为:1000/415.0=2.41班,则每吨的人工成本为:2.41×4×88=848.32元/吨。

PA板:同样每班需要四名员工,每吨板材所需班数为:1000/297.5=3.36班,则每吨的人工成本为:3.36×4×88=1182.72元/吨。

③能耗方面

PP板:每班耗电量大约为600度,按峰谷电平均单价1.03元/度计算,每班生产所需电费为:600×1.03=618.0元,则生产每吨板材所消耗的电费为:618.0×2.41=1489.38元/吨。

PA板:每班耗电量同生产PP板大致相同,所以生产每吨板材所消耗的电费为:618.0×3.36=2076.48元/吨。

由上可知,改造后每张板材加工时间缩短了一半以上;PP板每班产量提高了138%,PA板提高了250%;PP板人工成本节约了16%,PA板节约了42.9%;PP板电费成本节约了62.4%,PA板节约了74.4%。即PP板生产成本由原来的4971.41元/吨降至2337.70元/吨,节约了2633.71元/吨;PA板生产成本由原来的10185.34元/吨降至3259.20元/吨,节约了6926.14元/吨。

6.小结

历时半个月的平板压机改造项目全部完成,通过一个多月的试用和生产,基本达到了预期的改造目标,大大提高了设备的工作效率和产能,充分发挥了设备的生产潜能。虽然在人工安排上增加了员工,但分担至每吨产品的人工成本确是降低了,尤其在能耗方面,比原平板压机降低了很多,节约了大量生产成本的同时,也提高了我们产品的竞争力。