南堡滩浅海单筒双井完井配套技术创新与应用

(中国石油集团海洋工程有限公司天津分公司 天津 300457)

因为海上油田主要呈互层状分布,其油层较多、较薄,所以为了高效开采各个油层,就会钻许多个热采井,不过因平台预留井槽的影响,要想增加井数就会非常的困难。而单筒双井工艺把主井眼分成了两个具有特定角度的分井眼,然后按照所设置的靶点坐标实施二开钻进,分别向各自的方向钻进,以实现单个槽口钻2口井,此技术既有效解决了井数问题,又使得井眼间互不影响,具有良好的效果,对海上油田开发有着很大的帮助。不过单筒双井技术在完井管柱以及小尺寸井眼充填上仍具有很大的困难和阻碍,必须根据这些问题,对其技术实施良好的优化与改善,来满足热采的要求。

1.完井技术

(1)完井的井身设计

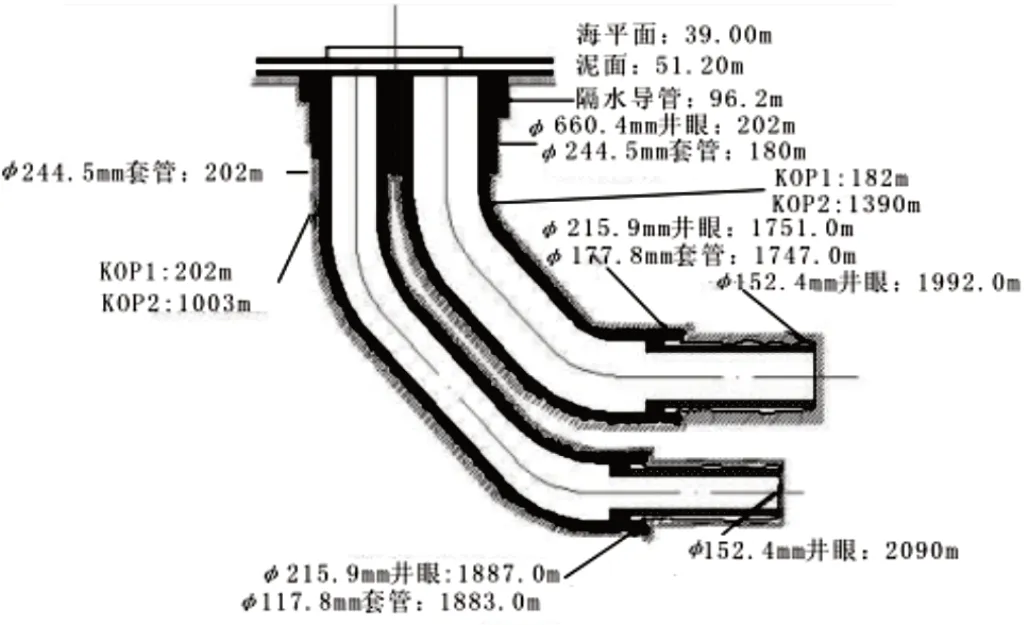

通常在热采的时候,井眼会受热应力的影响而发生异常,不仅会破坏水泥环,而且还会使固井失败,所以为有效避免上述情况发生,便对单筒双井的井身展开了良好的调整,详见图1所示。首先,隔水导管φ762.0mm,在之前就已锤入,下深的高度是96.2m。其次,钻φ660.4mm井眼在井下202.0m处,并在180.0m及202.0m处下入φ244.5mm的套管,其规格型号是:N80、69.95kg/m、BTC扣。再次,钻φ215.9mm的井眼到着陆点,不过因两个井眼的距离很近,所以热应力就使各个井之间产生了干扰,这时为有效解决干扰,并增强固井效果,便使用了φ241.3mm的扩眼钻头实施扩眼,随后下入φ177.8mm的套管,深度在1747.0m与1883.0m,其规格型号为:P110H、43.18kg/m、BTC扣。最后,钻φ152.4mm的井眼在1992.0m和2090.0m处,并下入φ101.6mm的筛管在1990.0m和2088.0m处。

图1 单筒双井井身结构图

(2)完井的工艺技术

在钻完井的时候,其工艺主要有三个,分别为:表层钻井工艺、定向井工艺和水平裸眼段钻进工艺。第一,表层钻井工艺。其主要在φ762.0mm的隔水导管上实施作业的,因为旁边的钻井很多,所以在表层钻进时必须注意磕碰、倾斜等问题,要想有效防止上述情况发生,就必须使用该工艺:先借助φ444.5mm的钻头钻到指定深度,并定向陀螺,随后钻到预先设计的深度,然后使用φ660.4mm的扩眼器进行扩眼,并下入φ244.5mm的套管,最后运用耐高温水泥进行固井,再返回到井口。第二,定向井工艺。使用此工艺主要为了解决磕碰与磁干扰等问题,但是由于两井的距离较近,所以应当安全、迅速的造斜定向井,以防带来严重的事故,通常会运用如下的方法,首先,在造斜之前,对两口井借助陀螺实施测斜,以完全清楚井眼的轨迹。其次,所选的两口井的造斜点应距离200m,并用陀螺进行定向。再次,在防碰的时候,借助陀螺进行测斜,以确保数据的可靠,并使用配套的陀螺及MWD两种测斜仪器的钻具组合。对于严重井段来说,应运用加密测斜,并提前造斜,以展开防碰。再次,对于上部井段来说,应运用牙轮钻头和马达相结合的形式,以管控好造斜率,以免因造斜率太大,而影响接下来的工作;对于下部井段来说,应运用牙轮钻头、马达和LWD随钻测井相结合的形式,并随时调整钻头工具面。最后,增强套管水泥环的强度,其可先对φ215.9mm的井眼实施扩眼工艺,并下入φ241.3mm的扩眼器,当扩眼完毕,再下入φ177.8mm的套管实施全井段固井。第三,水平裸眼段钻进工艺。此工艺用于二开钻到设计靶点之间,水平裸眼段钻进工艺运用的是牙轮钻头和0.75°马达定向钻具,测井方式采用的是旋转导向与LWD随钻测井,并依据地质情况一边钻进,一边修改轨迹,既保证裸眼段充分钻进到油气层,又保证热采顺利完成。

2.完井管柱设计

(1)热应力补偿器

因为海上油田的岩石胶结非常松散,又含有大量的细砂和泥,所以非常容易出砂,因此在热采的时候,就使用了裸眼水平井和砾石充填的方法,充分减少了细砂数量。同时防砂管柱和井眼都具有大量的砾石,为非自由的状态,当井底的温度达到300℃的时候,其热应力会显著大于筛管的屈服强度,从而很可能损坏防砂管柱,为避免热应力损坏防砂管柱,便应用了热应力补偿器,以减少管柱受热的伸长量和轴向应力,进而避免防砂管柱发生形变。补偿器的构成部分非常多,主要为:中心管、耐高温密封部件、安全销钉、外管和接头等等。其中,耐高温高压波纹管的密封部件是焊接在环上的,当筛管受热发生膨胀时,其热应力就会推动外管,进而产生位移,这时波纹管就会进行压缩,以发挥补偿作用。

(2)充填转向阀

一般单筒双井的水平段会使用φ152.4mm的裸眼砾石来充填完井,不过在充填的时候,井口压力会很大,所以需要计算砾石充填的排量,当其排量为0.56m3/min时,其砂丘高比就是0.71,β波压力就是8.56MPa,地层破裂压力就是6.35MPa,α波压力就是3.04MPa。由此可见,β波压力显著大于地层破裂压力,为减小β波压力,就必须在防砂管柱中加入转向阀。当防砂管柱到位以后,再开始实施砾石充填,这样转向阀和冲管密封短节就会呈闭合形式,此时的转向阀前端压力会低于后端压力,携砂液会向水平段的尾处流去,这就应该对尾处进行充填,当充填慢慢靠近水平段的前端时,其底部就会充满砾石,这样携砂液就能进入筛管,使前端压力高于后端,以打开转向阀,完成裸眼砾石充填工作。

(3)完井管柱设计

一般单筒双井的筛管膨胀量会是910mm,要是不减少其膨胀量,便会损伤防砂管柱,从而引发出砂情况,所以就应参考热应力补偿器的补偿距离,结合水平段井底的温度状况,运用两套热应力补偿器,第一套应安装筛管顶部在50-60m处,在第一套热应力补偿器100m的地方安装第二套热应力补偿器。对于尺寸小、水平段长的裸眼砾石充填工段来说,其不仅工艺非常复杂,而且施工难度极大,所以就需要借助密封工具展开充填,依据α波与β波压力的实际情况,应调整充填转向阀的位置,将其安在防砂管柱的中间,以增强充填效果。

3.应用状况

以南堡滩浅海单筒双井中的其中一口井为例,该井先应用φ444.5mm的钻头,钻到145.0m处,再运用陀螺定向钻,钻至344.0m,随后换成φ660.4mm的扩眼钻头,将其扩眼到344.0m,然后下入φ244.5mm的表层套管于341.3m处,再运用φ215.9mm的钻头,钻到1229.0m起钻,再应用自然伽马和深浅侧向测井仪器进行钻进到2032.0m,然后再换成φ241.3mm的扩眼钻头,扩眼到2032.0m,并下入φ177.8mm的套管到2029.0m处,最后使用φ152.4mm的钻头和旋转导向钻,钻到2305.0m处完钻。借助膨胀量计算设备可算出它的膨胀量是821mm,补偿距离是400-450mm,两套热应力补偿器分别装在2103.0m与2200.0m处。完井的井眼轨迹符合设计规定,结果非常成功。

4.总结

通过上述内容可知:单筒双井完井技术能够有效解决海上油田开采受限的问题,同时还能充分实现海上油田高温热采工艺,具有良好的效果。