WSP钢管桩与拉森钢板桩在管廊施工中的对比分析

张亚南

(中铁十七局集团上海轨道交通工程有限公司,上海 200135)

1 概况

江北新区综合管廊二期工程地下综合管廊全长约53.41km,主要由管廊干线(长约31.29km)和管廊支线(长约22.12km)组成。主要包含管廊主体工程、附属系统工程、管廊节点工程。管廊主要包括电力电缆、通讯电缆、供水管、回水管、雨水管、污水管、煤气管、空调加热管、真空废管等管道[1]。

1.1 工程概况

本期施工七里河大街综合管廊里程桩号为K0+380.0~K1+180.0段,属于支线综合管廊,为双舱管廊,廊管内入线种类有给水、电力、通信管三种。

本段双舱综合管廊断面设计外轮廓尺寸为4.75m*3.5m,拟采用明挖法施工,管廊挖土深度为6.480m~10.121m。管廊设计±0.00标高为对应的机动车道和分隔带缘石边缘低点的标高。

1.2 工程地质

(1)地质环境:江北新区综合管廊二期工程位于南京市江北新区,属长江漫滩地貌单元。根据勘探报告,施工场地表层为人工填土,其下为第四系全新统(Q4)新近沉积的淤泥质粉质粘土、粉土夹粉砂、粉砂、粉细砂、淤泥质粉质粘土夹粉土粉砂;下部为上更新统(Q3)沉积的含砾中粗砂;底部为白垩系上统浦口组泥质粉砂岩(K2p)。

(2)周围环境:七里河大街管廊施工段区域因城市道路建设改变了原来的地貌形态,场区现状为在建城市道路。七里河大街管廊起点处靠近浦滨路,终点为江北快速路。管廊主体主要位于七里河大街的非机动车道和人行道,其中K1+060-K1+180段为位于七里河大街与浦滨路交叉口处机动车道下下穿段,且管廊左侧有一条小河。综合判定综合管廊周边环境较复杂,对管廊基坑围护要求严格。

1.3 水文地质

根据勘察报告揭示本场地地下水分为孔隙潜水、基岩裂隙水和孔隙承压水三种。场地范围内砂性土厚度大,基坑开挖时,在地下水的作用下易产生流砂和涌水或基坑突涌现象。施工期间应采取隔水和降水等相关措施[2]。

2 基坑围护

本次基坑围护针对七里河大街桩号约为K1+060-K1+180,总长约120m的倒虹段,开挖深度为10m左右。原始的开挖锚固设计使用拉森钢板桩,考虑到开挖的大开挖深度,以确保开挖的安全性,改善水密性,加快施工速度并消除桩土的影响,设计改用WSP钢管桩围护。因此先以七里河大街桩号约为K0+450~K0+500,基坑深度6.43m~6.68m,总长约50m的WSP围护标准试验段与K0+600~K0+680,基坑深度6.54m~6.73m,总长约60m的拉森钢板桩围护标准段进行对比试验。

2.1 拉森钢板桩围护

K0+600~K0+680段基坑挖深 H=6.54~6.73m,采用SP-Ⅳ型拉森钢板桩,插入比为1:1,桩长15m。设置二道水平钢支撑体系,第一道钢围檩采用单拼 H700*300*13*24 型钢,支撑采用φ609x16钢管,支撑中心标高:-0.3m;第二道钢围檩采用双拼H700*300*13*24 型钢,支撑采用φ609x16 钢管,支撑中心标高:-3.3m。

2.2 WSP钢管桩围护

K0+450-K0+500段 基 坑 挖 深H=6.43m~6.88m,采 用φ1000*10@1600钢管桩连续墙,有效桩长为L=13m/15m(一个长度和一个短间距结构),防水缝的长度为11m(-0.8m~-11.8m)。安装水平钢支撑系统,由H700*300*13*24两件式钢制成,支撑采用φ609x16钢管,并保持中心标记:-0.6m。

3 WSP钢管桩技术

3.1 WSP钢管桩技术简介

钢管桩连续墙成套技术(Wall Made of Steel Pipe Piles,简称WSP)是以大直径钢管桩为承载结构,相邻钢管桩采用子母扣套接成墙挡土,在邻桩接缝子母扣处设置止水空腔,充填止水空腔封堵接缝止水,可全回收再利用的高强无缝地下连续墙体。

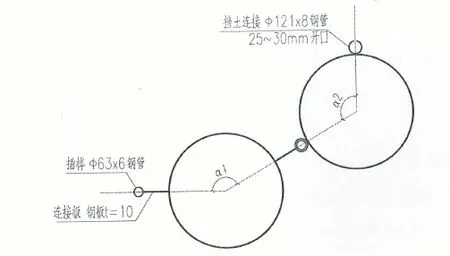

3.2 钢管桩节点设计

钢管焊接钢板、钢管等形成子母钢管桩连续墙,大直径钢管承载,全部工厂预制好直接运至施工现场。特殊位置桩,根据图纸量出桩中心线偏移角度,换算成弧长,转角桩翼板方向可以定制。

图1 钢管桩连续墙桩身截面图

图2 钢管桩连续墙转角截面图

3.3 钢管桩连续墙止水

钢管桩连续墙接缝处设有止水空腔,其中安装压力水囊,利用水体自重封堵邻桩拼缝,有效隔离桩壁内外的水流,实现“堵水”的目的,承受水库的压力梯度。它还可以检测开挖前阻止钢管桩积水的效果。

3.4 钢管桩施工方法

钢管桩的施工方法主要有:①静压法插拔;②振动法插拔;③自钻进沉桩;④导向法沉桩。本次施工采用了振动法拔插。

3.4.1 钢管桩连续墙施工流程

测量放样→场地准备→开挖沟槽→桩机就位→吊放钢管桩→打入钢管桩→(校正垂直度→复测桩位→)接桩(若有)→沉桩(至设计深度)

3.4.2 振动法打桩原理

利用振动沉管的原理,振动锤偏心重轮高速运转产生高频振动和激振力,高频振动力经液压钳传递到钢管桩上,钢管桩及其配件在激振力的反复作用下切入地层,直至将钢管桩连续墙子母管逐根套接插入至设计承载深度。

3.4.3 振动法打桩步骤

钢管桩连续墙采用高频振动锤完成插入施工,施工步骤如下:①将钢管桩连续墙吊起竖直;②用振动打桩机的夹具将钢管桩连续墙夹牢;③将钢管桩连续墙就位(将钢管桩连续墙与前一根在设计角度进行子母扣套接);④开动高频振动锤,以振动插入的方式,将钢管桩连续墙插入土体。

3.5 钢管桩连续墙拔出施工工艺

3.5.1 钢管桩拔桩原理

与钢管桩打桩原理相同,均利用振动原理,通过振动锤将高频振动力经液压钳传递到钢管上,大幅度减少土对桩的摩阻力,利用振动土塞补偿法将钢管桩拔起,边振动边拔,推里面的土拔外面的桩。

3.5.2 拔桩方法

该项目使用振动土塞补偿方法拉动桩:使用振动锤产生的强制振动来降低土壤质量并降低钢管桩附近的土壤粘聚力,从而在拉动桩时削弱土壤阻力,依靠土塞补偿法将桩拔除,微扰动全回收再利用,严格控制拔桩拖带沉降。

3.6 钢管桩拔插对周围环境的影响

插入施工时,钢管为大直径钢管,钢管壁切入土体,管内土面比管外高,基本无挤土效应,打桩拖带沉降很小。拔桩采用土塞补偿法拔桩,推里面的土拔外面的桩,拔桩后钢管内的土被挤出并密实充填拔桩留下的孔洞,能严格控制拔桩拖带沉降。有利于对周边环境和管廊主体结构的保护。

4 WSP与拉伸钢板桩对比

4.1 成本分析

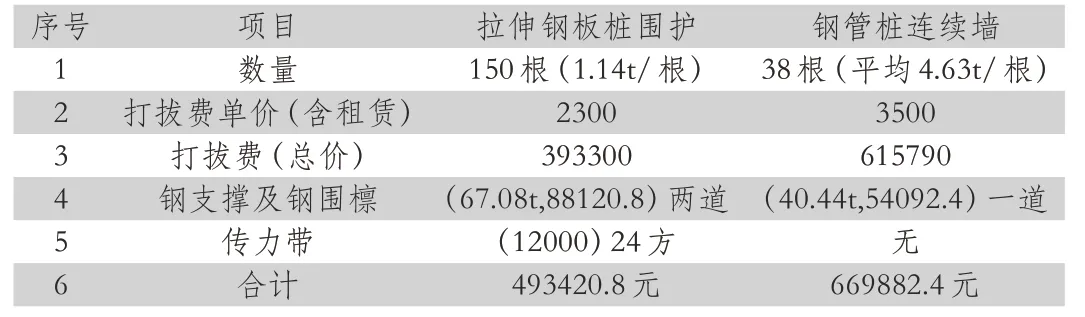

表1 钢管桩连续墙与钢板桩围护经济对比分析(30m标准段)

通过上表分析可得出:相同长度的基坑围护方案,拉伸钢板桩的施工成本相对较少,相比钢管桩连续墙可节约成本约35.76%;

4.2 两种围护结构的管廊施工流程对比

4.2.1 WSP钢管桩施工

第一层土层开挖→第一层钢支撑架的安装→坑的封闭,更换→防水垫和底部平板结构→底部平板钢筋,模板支撑→底部平板混凝土→混凝土维护→侧壁和顶部平板钢筋,模板施工→混凝土浇筑→混凝土维护,模板拆除→侧壁和屋顶的防水→黄沙回填,平层回填→去除钢支架→表面土壤回填→去除钢管桩。

4.2.2 拉森钢板桩施工

第一土层开挖→第一钢支撑架设→第二开挖层→第二钢支撑架设→开挖底部,更换→防水垫层和底板构造→钢板加固,模板支撑→地板→混凝土维护,拆除第二个钢支架→加固侧壁和顶板,在模板施工期间浇筑混凝土→维护混凝土,拆除模板→侧壁和屋顶防水→从黄沙回填,从平整土壤回填→第一次拆除支撑→取下板桩、密封接缝。

与拉森钢板桩相比,WSP钢管桩通过比较两个建筑围护结构的施工过程和实际施工进度,减少了第二层开挖,第二层支撑的安装和拆卸以及回填。 现场,减少等待水泥地面强度的时间。因此,WSP钢管桩缩短了施工过程,节省了时间并加快了施工过程。

4.3 施工结束后对周围环境的影响:

根据沉降监测数据和现场的实际情况,得出的结论是,在移桩后钢桩围栏的沉降量小于钢板桩围栏的沉降量,接下来的几周内将稳定下来,在相同条件下,完工后钢管外壳对环境的影响较小。

5 小结

通过上面30m标准段的钢管桩围护与拉伸钢板桩对比,可以看出钢管桩施工成本较高,但钢管桩施工进度快又能节约部分人工机械成本,且对周围环境的影响更小,并且考虑施工安全问题,最终决定在K1+060-K1+180段使用钢管桩围护结构,施工期间效果良好。

在基坑开挖深度较浅时,主要考虑成本问题,钢板桩围护较为实惠;当基坑开挖深度较大时,钢管桩围护结构相对更为安全,施工工期更短。