基于DSP的高压带电作业专用机器人一体化关节研制

徐善军 ,任书楠 ,杜 婧 ,胡益菲 ,张黎明

(1.北京国电富通科技发展有限责任公司,北京 100070;2.国网电力科学研究院有限公司,南京 211106;3.国网天津市电力公司,天津 300010)

0 引言

现代社会中,电能是生产和生活中的重要组成部分。为保障输电电路的正常运行,需要对输电电路进行经常检修、更换设备等操作,目前一般都采用人工带电作业的形式来进行[1]。在这种作业方式中,操作人员需在高电压、强电磁辐射、高空的恶劣环境中工作,导致发生触电、跌落等事故。随着机器人、人工智能、智能控制等技术的发展,采用机器人代替人工完成高压带电作业已成为可能,这种作业方式将作业人员从高压、高辐射、高空的危险环境中解放出来,增加带电作业的安全性。其次,机器人在带电作业时可以使用专用工具,既保证了作业人员的安全,又在很大程度上提高了作业效率和作业质量,其应用前景非常广阔[2]。

1 高压带电作业机器人系统组成

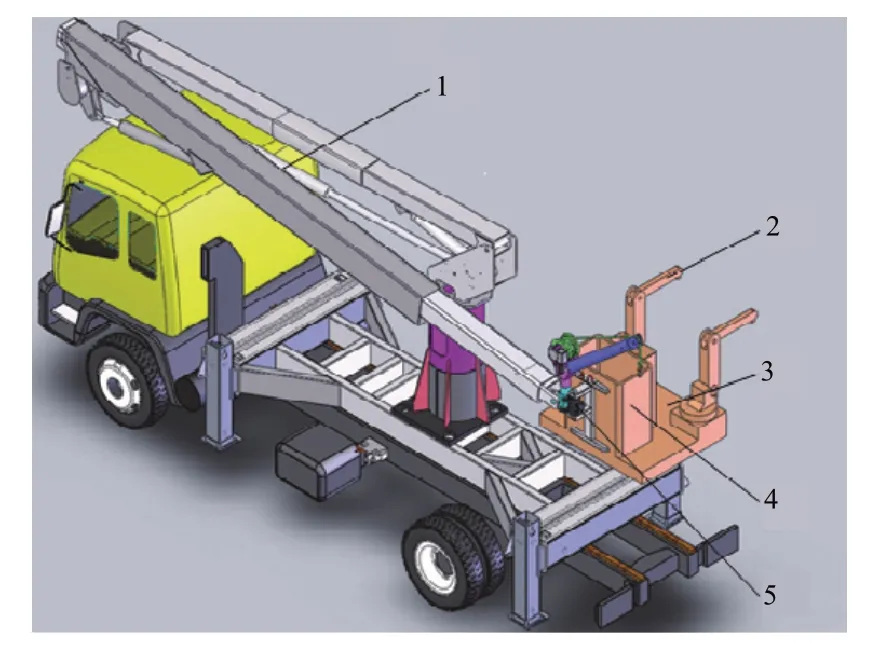

所设计的高压带电作业机器人以最常见的11千伏高压线路为作业场景,为保证系统能安全稳定的工作,高压带电作业机器人系统主要包括绝缘斗臂车及升降系统、斗臂、机器人、专用工具、控制系统等,其组成示意图如图1所示[3]。

图1 高压带电作业机器人系统组成示意图

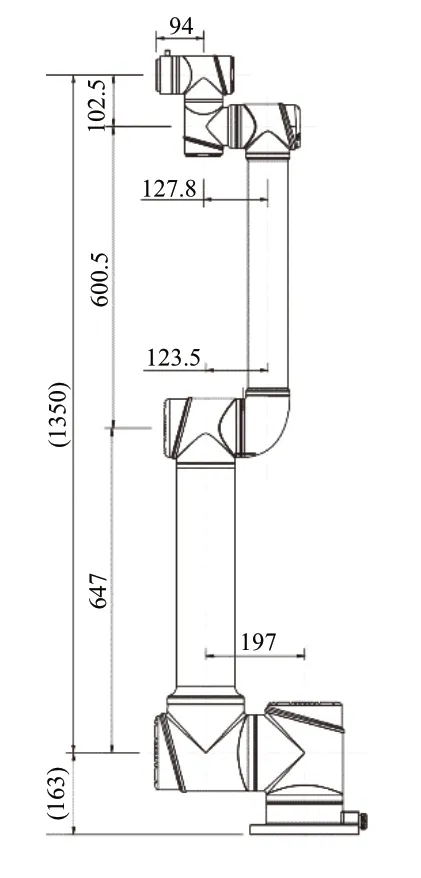

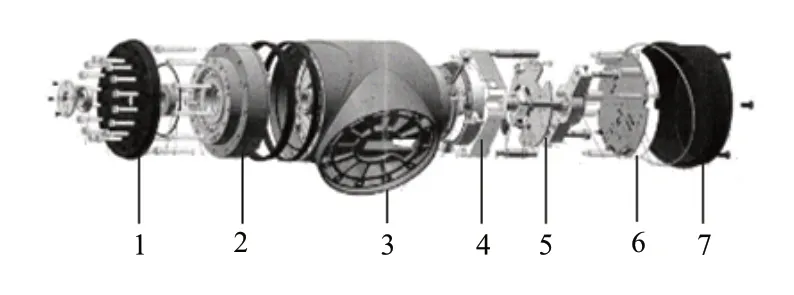

系统工作时,机器人安装在斗臂车内,升降系统将斗臂升到指定的位置,机器人按照作业要求抓取专用工具在控制系统的作用下,完成相应的作业。机器人作为系统的核心设备,采用6自由度串联形式[4],其结构示意图如图2所示。在机器人的组成部件中,机器人关节作为一个关键核心部分,其性能在很大程度上决定了机器人的性能。机器人关节将电机、减速器、制动器、控制与驱动电路等有机集成于一体[5],其结构示意图如图3所示。

图2 机器人结构示意图

图3 机器人关节结构图

机器人关节的主要功能是控制与驱动关节电机的转动,通过减速器带动负载旋转,机器人关节内部空间十分狭小,给关节电机的控制和驱动带来了诸多的难题。

2 关节性能匹配计算

高压带电作业专用机器人性能要求定位精度高,动态响应快,其主要性能指标要求:机械臂自身重量小于40kg,臂展不下于1.35m,负载不小于10kg,机器人末端最大速度不下于4.0m/s,额定加速度不小于3.59rad/s2,最大加速度不小于8.74rad/s2。

取机械臂自身重量38kg,工具长度为0.2,以第一关节为例,机械臂水平放置,完全展开之后的转动惯量为:

I1=40×1.35×1.35/3+10×(1.35+0.2)2=47.1(kg·m2)

机械臂第一关节角速度为:

ω1=4.0/1.35=2.96(rad/s)=28.29(r/min)

一关节在额定加速度工况下的输出力矩为:

T11=I1×α11=47.1×3.59=169(N.m)

则一关节在最大加速度工况下的输出力矩为[6]:

T12=I1×α12=47.1×8.74=411(N.m)

一关节谐波减速器的减速比为100,则驱动电机的额定功率为:P1=T11/160×ω=169/100×28.29×100/9.549=500(W)

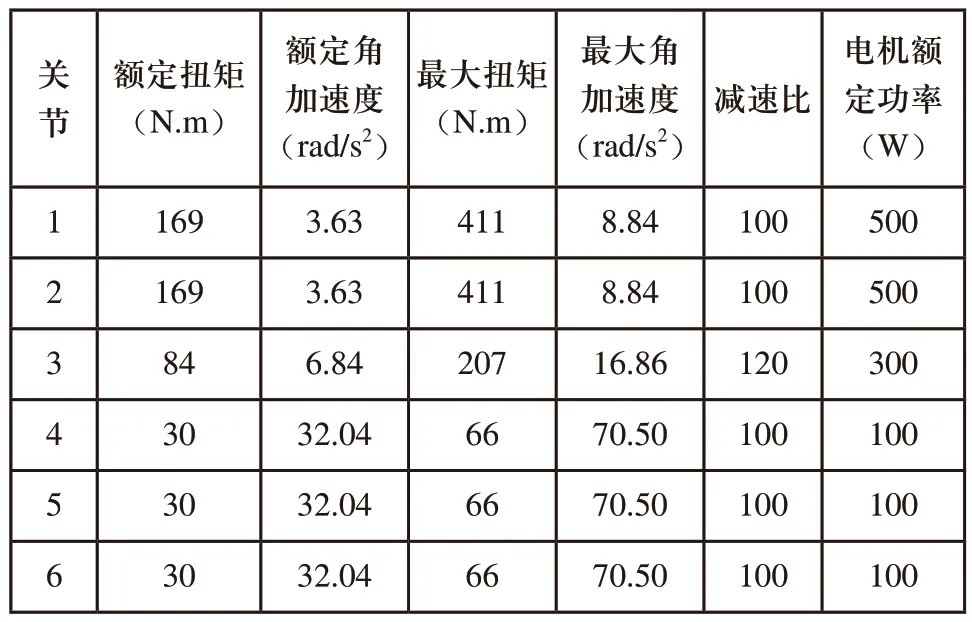

为尽量减少各关节的差异,增加个关节的通用性,在保证机器人各项性能的前提下,机器人六个关节分为3种类型,其中1、2关节为一种类型;3关节为一种类型;4、5、6为一种类型,各关节的参数如表1所示。

表1 各关节参数表

3 机器人关节硬件设计

机器人关节控制系统主要实现对关节电机的控制,能对电压、电机电流、速度、转子位置等进行检测,具有过流、过欠压、过速等故障报警功能[7],与上位机进行CAN总线通讯,获取上位机的控制指令,并上报系统的状态参数[8]。

3.1 系统控制电路硬件设计

系统采用DSP TMS320F28035为控制核心芯片,为了方便电路布局,选用56引脚的封装,该芯片为32位DSP,3.3V供电,主频60M,64K flash ,10K 16位SARAM,集成了13个ADC,8个PWM,1个CAN,1个SPI,多路输入输出I/O等,特别是内部集成有控制律加速器(CLA),能进行32位浮点数学运算,并具有并行控制能力,能显著减少ADC采样到输出的延迟,为系统电流和电压检测等提供MHz级的检测和诊断,更好、更快地为系统提供保护。系统的硬件功能框图如图4所示。

图4 系统的硬件功能框图

系统的硬件电路主要包括:DSP附属电路及电源,电机功率驱动电路,电流、温度检测采样电路,电机转子位置和速度检测电路,CAN总线通讯电路和输入输出信号电路等。其中DSP附属电路及电源主要包括外部晶振和供电电源变换电路;电机驱动电路包括PWM自举电路和三相桥式逆变电路;电流、温度检测采样电路主要包括电流、温度采样,信号处理、滤波电路;速度及电机转子位置检测电路主要包括电机光电编码器信号处理电路、DSP的QEP信号前置处理电路;CAN总线通讯电路主要是CAN通讯接口电路;输入输出信号电路包括电机转子位置的霍尔信号输入和关节制动信号、信号指示灯输出电路。

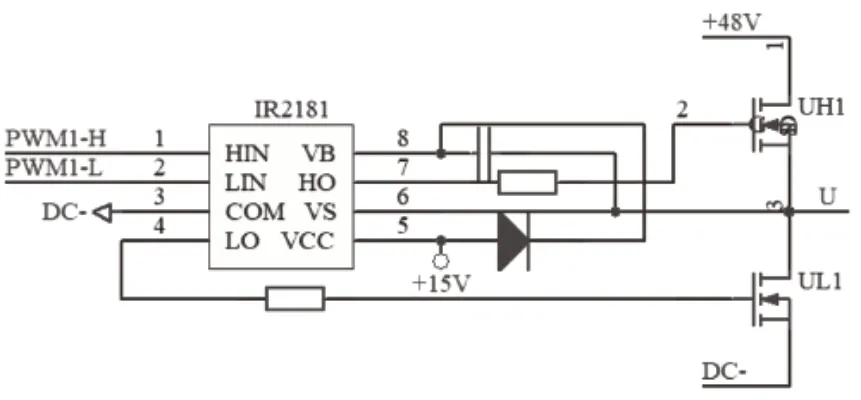

3.2 电机驱动电路设计

关节电机驱动电路主要对伺服功率的放大,实现对电机的驱动,驱动电路将主控芯片的输出的PWM信号转换为关节伺服电机的功率驱动信号,驱动电机旋转。驱动电路采用三相桥式逆变电路,功率芯片选用BSC030N08,耐压值为80V,电流100A,功率芯片的驱动采用IR2181,以自举的方式实现对三相桥式逆变电路上、下桥臂的驱动,以U相驱动电路为例,其原理图如图5所示,三相桥式逆变电路与电流采样电路如图6所示。

图5 关节伺服系统U相功率驱动原理图

图6 三相桥式逆变与电流采样电路

4 系统软件设计

关节电机的控制算法和策略都由软件实现,采用DSP仿真和调试软件CCS6.0来进行软件的仿真调试和烧写。

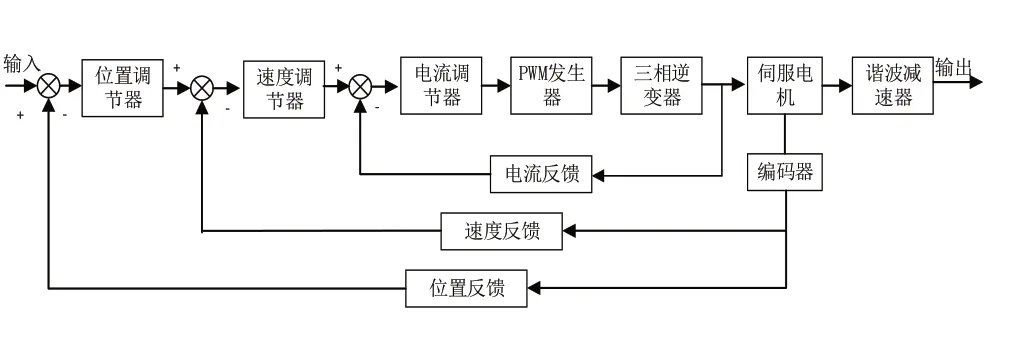

为满足机器人关节响应速度快,定位精度高的要求,驱动电机采用永磁同步电机(Permanent Magnet Synchronous Motor,PMSM),关节电机驱动采用电压空间矢量控制,控制结构包括位置-速度-电流的三环,控制结构原理如图7所示。

图7 系统控制结构原理图

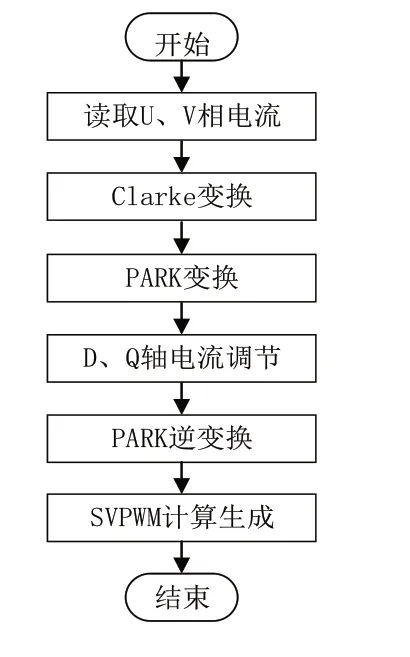

系统位置环主要完成对电机输出轴位置的精准控制;速度环则负责电机转子速度的控制;电流环主要是对电流和转矩的调节,系统控制流程如图8所示。电压空间矢量控制算法主要在电流环中完成,系统电流环主要是对转矩的调节[9],包括的环节有:电流采样及A/D转换、Clarke变换(U、V、W→α,β),Park变换(α,β→d,q),d,q 轴电流PI调节,Park逆变换(d,q→α,β),电压空间矢量PWM(SVPWM)的合成等[10],其控制流程如图9所示。

图8 系统控制流程图

图9 电流环流程图

5 试验及结论

机器人关节设计加工完成以后,进行了一系列仿真和测试实验,对设计进行验证。

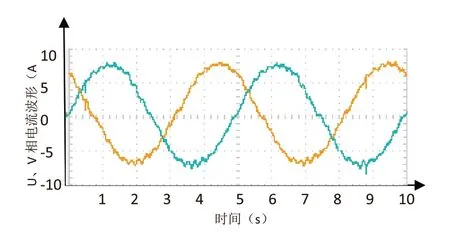

5.1 关节电机电流测试

为了验证关节电机算法,以1关节电机为例,负载为80Nm,转速分别为4r/min、60r/min时的电机相电流波形如图10、图11所示。

图10 转速为4r/min U相电流波形

图11 转速为60r/min U相电流波形

从图13可以看出,电机的相电流波形正弦性好,转速平稳,负载能力强,能满足机械臂的各项性能要求。

5.2 结论

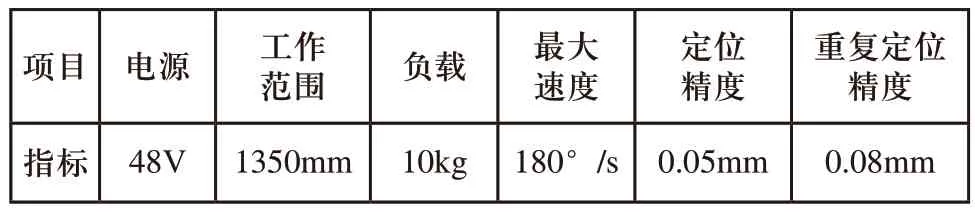

机器人关节是高压带电作业专用机器人的关键部件,所研制3种一体化关节,用于10kg负载的高压带电作业专用机器人,如图12所示,机器人的主要性能指标如表2所示。

图12 高压带电作业专用机器人实物图

表2 机器人主要性能参数

机器人各项性能指标优良,能满足高压带电作业的各项要求。