基于ADAMS的热压罐启门机构设计

高景秋,刘 波,陈 柯

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

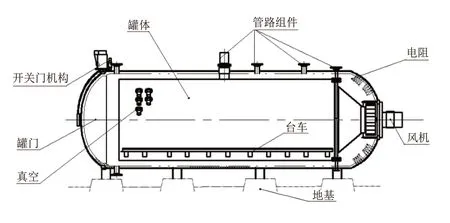

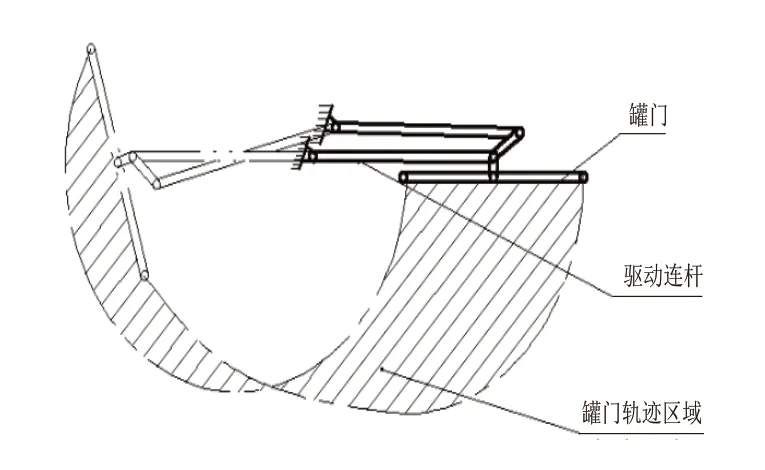

热压罐设备主要用于大型航空复合材料的固化成型。如图1所示,罐体通常为卧式结构,罐门位于罐体一侧,风机布置在另一侧,电阻用于罐体升温,罐体内侧分为保温层与风道层,用于加热过程中保温和风循环。罐体配接有冷却水、氮气、真空管路用于满足工艺要求。如图2所示,常见的热压罐启门机构分为侧开式和连杆式[1,2],其中侧开式机构占地面积较大,多用于1米罐、6米罐等中小型热压罐,连杆式机构结构紧凑,多用于13米、15米等大型热压罐。

图1 常见热压罐结构

图2 连杆式启门机构

图3 罐门运动轨迹

连杆式罐门机构由位于顶部的启门机构和位于罐门中部的旋转机构组成。如图4所示,罐门与门框采用啮合式快开机构,门框与罐体固定为一体,罐门可绕中心点旋转,开启罐门时,首先由电机带动涡轮蜗杆减速器,驱动罐门旋转,当罐门与门框啮合处脱开后,启门机构开始动作,电机经减速后驱动底部的大齿盘,带动连杆机构旋转从而打开罐门。从结构本身的特点即可看出连杆式启门机构对于各连杆尺寸精度要求较高,连杆尺寸的变化将导致罐门姿态的变化,使罐门啮合变得困难,同时罐门开启过程中不同位置的姿态也确定了设备占地面积的大小,这些都是设计连杆尺寸时需要慎重考虑的因素。

图4 齿啮合式快开机构

1 作图法初步确定连杆机构尺寸

罐门要求在开启前与门框尽量平行以便于旋转啮合锁紧[3,4],在开启过程中轨迹所占空间要尽可能小,即旋转臂旋转90°时,罐门与门框平面应当平行。当旋转臂旋转180°时,罐门应完全打开,且罐门与罐体长度方向平行。由给定连杆的三个位置可以确定铰链中心,从而确定各连杆初始尺寸,为接下来的优化设计提供依据。

图5 图解法求解连杆尺寸

如图5所示,不妨取开门机构连杆BC长180mm,连架杆AB约为罐门直径的1/2,取1000mm,连杆BC与罐门机构初始夹角35°,因罐门与连杆固定在一起,运动过程中此角度始终保持不变,由前述罐门位置确定连杆BC的位置B1C1、B2C2、B3C3,分别作弦线的垂线b12、b23、c12、c23即可找出机架固定点A、D,初步确定机构各连杆尺寸AD=177mm,CD=1022mm。

2 罐门机构的优化数学模型

2.1 选取设计变量

罐门机构的驱动臂与门框平行时为初始状态[5,8],在初始状态下选取AB的杆长l1,C点坐标(x1,y1),D点坐标(x2,y2)作为设计变量,当上述设计变量取值变化时,罐门机构的运动也会发生确定的变化,这5个变量是相互独立的,以列向量表示:

2.2 建立目标函数

大型热压罐的安装要求占地面积尽可能小,这就需要在驱动连架杆运动时,在0°~90°范围内,罐门应尽可能贴近门框且保持平行状态,在90°~180°运动范围内,罐门与门框尽量呈垂直状态,同时罐门的空间极限位置要尽可能小。将上述2个目标条件综合为一个单目标函数,其中第一个目标可分为两段进行,首先测量0°~90°时罐门两端E、F点的y向位移差Y_Disp,若罐门完全平行则位移差为0,可以将位移差的平均值最小作为目标函数,同理测量90°~180°时罐门两端E、F点的x向位移差X_Disp,即:

式中k即设置的仿真步数,第二个目标可测量罐门左侧端点位置,要求其在运动过程中的位移最小,用以保证最小的极限位置尺寸。

取上述三个目标函数的和作为唯一目标函数。即:

式中α,β,γ∈(0,1)为各优化目标所占权重比,优化时可调节权重值来满足不同要求。

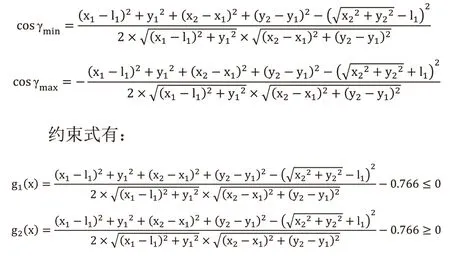

2.3 确定约束条件

2.3.1 考虑传动特性

图解法所设计的连杆机构只考虑了连杆的位置,并未考虑到力学传递特性问题,为保证良好的传递特性,要求连杆BC与CD之间的夹角(传动角)的值40°≤γ≤140°,其中γ在γmin和γmax时分别取得最小值和最大值。

2.3.2 考虑现场实际工况及杆长要求

由于常用轴承的尺寸、加工条件等限制,旋转支撑筒体直径不能太大。机架铰接点A、D距离通常不超过250mm,为减轻罐门机构整体惯量,三角机架尺寸应尽可能小。由作图法可看出连杆尺寸AB与CD接近、BC与AD接近,其中AB尺寸必须大于罐体半径尺寸,否则罐门将与罐体发生碰撞。根据设计要求,各杆长应满足的约束条件按ADAMS规定格式书写如下:

综上所述,罐门机构优化仿真的数学模型为:

3 罐门机构的ADAMS优化设计与仿真

3.1 建立动力学仿真参数模型

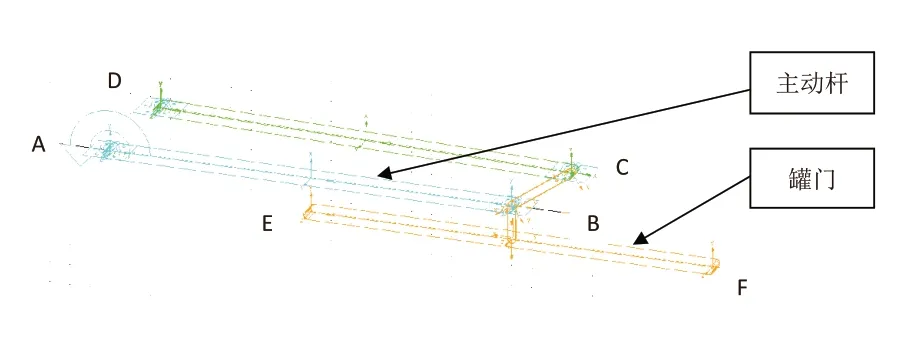

根据作图法得出的连杆机构尺寸建立仿真模型,因为在ADAMS/View中直接建立确定尺寸连杆模型较为困难,采用在AutoCAD中进行连杆机构的绘制,转化为dwg格式导入,此种方法需保证原点重合,Part Name选择ground,用Link单元模拟连杆,建立上述设计变量,在Table Editor中对点A、B、C、D进行参数化,设置运动副为旋转副,设置AB为主动杆,驱动设置为-30d*time,用EF模拟罐门,EF与连杆BC固接,建立参数模型如图6所示。

图6 运动仿真模型

3.2 优化设计与仿真

进入Function Builder模块,通过DM()函数获取各连杆长度值,建立尺寸约束函数,用Measures工具测量角度值∠BCD,建立有关角度的约束函数,分别测量罐门左右端点E、F的X向位移差、Y向位移差、X向极限位移值用于建立目标函数,在Design Evaluation模块中对约束及目标函数分别进行设置,设置完成即可对目标进行优化迭代。

默认取值范围为初始值的±10%,因为该四杆机构不一定含有曲柄,约束条件中也未对曲柄存在条件进行数学说明,机构运动时只要主动连架杆能运动180°即可,这样在变量取值范围内可能出现干涉情况,优化不能成功进行,此时可通过调节变量取值范围和权重系数重新进行优化,优化结束后可将变量设置回初始值,重复优化过程以期获得理论最优解。

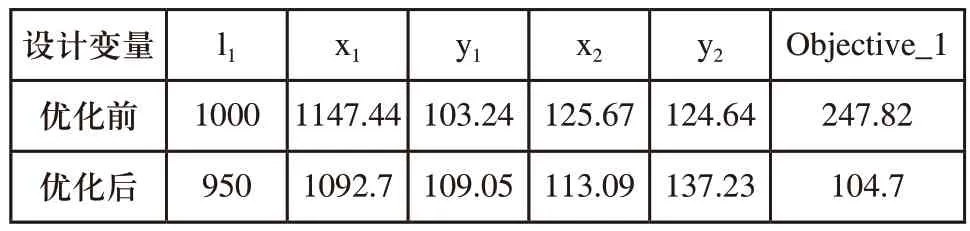

表1 优化前后数据值 (mm)

图7 优化前后罐门左端点位移及连杆BC角速度

图8 优化前后罐门左右端点X,Y向位移差

如图7、图8所示,优化完成后罐门左端点极限位移减小,罐门旋转速度曲线也更为平滑,优化前6S时Y向位移差为974.7mm,优化后Y向位移差为996.23(此值越接近罐门设计半径尺寸1000mm,代表罐门与罐体越平行,设备所占空间越小),优化前后的0~3s时间段内,X向位移基本保持为0,但6s时优化前X位移值为-233.2mm,优化后此值变为-86.6mm,表示罐门在0~90°运动时与门框位置基本平行,运动至180°位置时,罐门几乎与罐体相平行,相比于优化前,启门机构的运动性能得到了改善和提高,占用场地面积也有效减小,满足了预期设计要求。

4 结语

本文通过对热压罐罐门启闭过程中的位置要求进行分析,先用图解法设计出了连杆机构的初始尺寸,并通过ADAMS/View建立了动力学仿真参数模型,利用ADAMS的Design Evaluation模块对初始尺寸进行进一步优化设计及仿真,最终得出的数据表格及运动曲线表明:根据以上方法优化后的启门机构运动特性更好,占用场地空间减小,达到了预期目的,这种方法也可推广用于其他有位置要求的运动机构设计任务中。