汽车智能化冲压车间规划及其发展

苑永强

摘 要:本文分析了汽车智能化冲压车间生产流程,分析出车间规划原则有坚持绿色制造原则、坚持柔性化原则、坚持数字化原则、坚持信息化原则。在此基础之上进行了汽车智能化冲压车间规划方法分析,结果表明目前汽车智能化冲压车间规划主要有模糊综合评价和遗传算法分析,其中遗传算法应用较为广泛。指出未来汽车智能化冲压车间规划发展方向是引入神经网络算法进行规划。

关键词:汽车 智能化 冲压车间 规划设计

Planning and Development of Automobile Intelligent Stamping Workshop

Yuan Yongqiang

Abstract:This paper analyzes the production process of automobile intelligent stamping workshop and points out that the workshop planning principles include adhering to the green manufacturing principle, adhering to the flexible principle, adhering to the digital principle and adhering to the information principle. The results show that there are fuzzy comprehensive evaluation and genetic algorithm analysis, among which genetic algorithm is widely used. It is pointed out that the future development direction of automobile intelligent stamping workshop planning is to introduce neural network algorithm for planning.

Key words:automobile, intelligent, stamping workshop, planning and design

1 前言

我國汽车产销量已经连续11年蝉联全球第一,每年产销量都在两千万辆以上。汽车产销量不断蝉联第一的同时,汽车生产基地也在我国呈现出爆发式的增长,目前我国有将近90%的省份都有汽车生产基地,很多汽车制造厂家也在新建生产基地,如仅湖北一省,不仅吸引了东风集团来此新建基地外,通用汽车、长丰汽车、广汽集团等也纷纷在此开设生产基地。汽车制造业属于制造业的重要构成,不仅在国民经济发展中发挥着重要作用,更是在工业化进程中肩负着重要的使命。《中国制造2025年》是我国实施制造强国的战略纲领。按照中国制造2025的要求,汽车制造业应抓住新一轮科技和产业革命的机遇,通过数字化、网络化的应用实现汽车生产制造的智能化。智能化生产能够提高中国汽车的质量,提高品牌影响力和竞争力,同时也实现了节能的突破。因此汽车行业的数字化、智能化是未来几年汽车制造业转型升级的方向[1-2]。

整车生产过程需要经历冲压工艺、焊接工艺、涂装工艺、总装工艺四大工艺流程。其中冲压工艺是所有流程种的第一步,也是整车生产的基础,汽车中有60%的零部件都是冲压而成的。随着汽车生产基地的增多,给相关配套企业带来了较大的发展机遇。但同时也面临着挑战,生产车型日益增多,多家汽车企业共线生产的现象日益突出,对冲压生产线的兼容性提出了高要求。当前汽车智能化冲压车间规划已成为汽车制造业转型升级中的一项重要内容,如何对智能化冲压车间进行合理规划及后续如何发展,真正发挥出智能化冲压车间的智能化作用是一个重要问题。文章就该问题简单进行了分析,提出了自己的观点。

2 汽车智能化冲压车间规划原则

冲压是汽车生产的第一道工序,也是整个汽车生产过程的敲门砖。汽车车体由钢板构成,冲压车间便是将重达10吨左右成卷的钢板展开,通过摆剪机、开卷落料线进行异型钢板剪切,最后通过冲压机再进行拉延、修边冲孔、整形、翻边、整形工序,将钢板最终冲成构成汽车车体的部件。冲压过程中,流程越多,说明所冲压的零部件越复杂。如图1所示为冲压车间生产流程图。

智能化冲压车间规划的目的是利用数字化、网络化实现冲压车间的自动化、智能化,提高冲压生产效率和产品质量。同时根据21世纪工业发展的指导方针“走可持续发展道路”,智能化冲压车间应走绿色制造道路,满足走可持续发展道路的方针要求。对汽车制造业来讲,智能化冲压车间规划是一项复杂、综合的事宜,在规划时应坚持一定原则,在原则指导下合理的进行规划,实现冲压车间的智能化[3-5]。智能化冲压车间规划时应坚持第一应坚持绿色制造原则;第二应坚持柔性化原则;第三应坚持数字化原则。

3 汽车智能化冲压车间规划

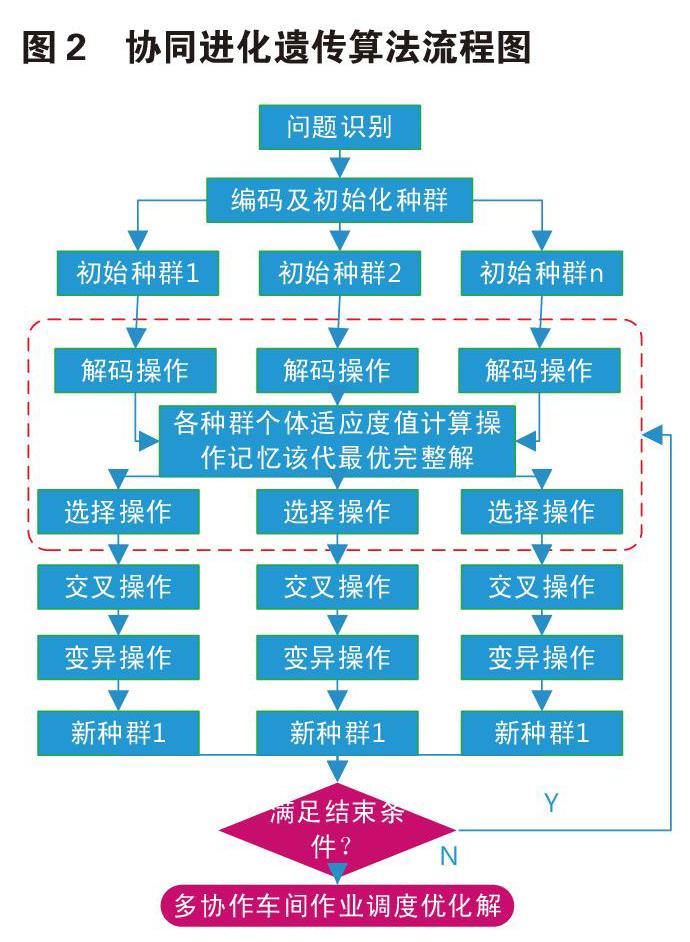

车间规划研究主要有两方面,一方面采用模糊方式进行进行系统化研究,邱胜海[5]采用层析分析方法研究了计算机集成制造环境下车间实施规划方案评价。结果表明影响车间实施规划方案综合评价指标有初期投资需求、年运营成本、投资收益率、回收期、设备维护指标、搬运综合指标、厂区综合指标、生产综合指标、员工综合指标、配套设施综合指标,借助模糊综合评价方法对所构建的模型进行评价,结果表明所设计的方案比较满意。另外中是采用精准算法进行研究,目前汽车智能化冲压车间生产规划研究主要有:葛华辉[6]针对智能制造数字化车间布局和AVG路径规划分开优化问题中存在搬运过于集中,AGV运输主要包括板料AGV存储、板料AGV上料、端拾器AGV出入库、成品件AGV入库等,导致AVG搬运工作量比较高,制约了车间路径规划问题,为解决这一问题,构建了一种带精英策略的非快速支配排序遗传算法,仿真结果表明改进算法提高了算法寻优速度和精度,为车间规划提供了新的算法。徐兵[7]研究了基于混合蚁群遗传算法的冲压生产调度研究。所构建的生产调度模型中假设有资源约束、工序约束,设规划中有m台生产设备以及n批量工件优化。模型中假设每批工件工序固定,生产标准已固定;每台设备操作工序固定,时间固定;相邻工序间的半成品库存量为一常数。最终得到调度目标函数为:,式中a表示工厂的时间成本系数,b表示车间资源成本系数,D表示总加工成本。所构建的模型采用蚁群算法进行实现,提升了结果准确性。黄英杰[8]针对传统的单车间调度优化无法满足多车间调度优化问题,提出了一种基于改进遗传算法的层次化车间优化模型。该模型将车间生产划分为多个层次,以一个三个制造车间的调度优化为应用对象,结果表明所构建的多层次优化模型能够解决分布式多车间调度优化问题。于晓义[9]为解决多协作车间的计划调度问题,提出了并行协同进化遗传算法。所构建的并行协同遗传算法流程图见图2所示。

所设计的协同进化遗传算法表明了种群与种群之间的进化过程中的协调关系,该过程中增加了个体之间的竞争、协作,实现了竞争与协作并存,相比遗传算法更符合进化规则,各个种群之间存在相互独立、协调。所改进的算法与传统遗传算法相比增加了基于工序约束的基因调整算法从而实现了交叉变异操作,仿真结果表明所设计的算法能完整多协作车间并行协同调度要求。

4 汽車智能化冲压车间发展

目前汽车智能化冲压车间规划研究主要从模糊综合评价和非线性计算两种思路进行研究。模糊综合评价侧重于方法评价,很难实现车间规划实施。非线性计算涉及算法比较多,目前研究多采用遗传算法进行车间规划。遗传算法在进行规划中容易出现局部最优问题,该缺点急需解决。随着神经网络算法研究深入,该算法非常适合解决非线性问题,将该算法应用到汽车智能冲压车间规划中能够提高车间规划准确率。

参考文献:

[1]陈帆,刘志峰,黄海鸿. 面向节能的冲压车间调度优化方法[J]. 锻压技术,2018,43(1):146-153.

[2]方赫,陆振东,孙兴武,等. 乘用车智能化冲压车间发展趋势探索[J]. 汽车工艺与材料,2020(8).

[3]吴明华,石增义,张秀花,等. 汽车冲压车间规划与设计研讨[J]. 锻造与冲压,2017(8):41-45.

[4]史鹏飞,崔礼春,夏咪咪. 汽车自动化冲压车间规划[J]. 锻压装备与制造技术,2020,325(1):23-25.

[5]邱胜海,樊树海,高成冲,王志亮,王云霞,陆云.CIMS环境下车间设施规划方案综合评价方法研究[J].现代制造工程,2014(04):1-6.

[6]葛华辉,冯毅雄,密尚华,谭建荣,王云.集成自动导引车路径规划的智能制造数字化车间设备布局优化方法[J].计算机集成制造系统,2019,25(07):1655-1664.

[7]徐兵,李建军.基于混合蚁群遗传算法的冲压生产调度研究[J].计算机工程,2012,38(13):215-217.

[8]黄英杰,姚锡凡,谭伟,余铭奇.基于遗传算法的多车间计划与调度的研究(英文)[J].科学技术与工程,2010,10(15):3734-3740.

[9]于晓义,孙树栋,褚崴.基于并行协同进化遗传算法的多协作车间计划调度[J].计算机集成制造系统,2008(05):991-1000.