改进SLP 算法的车间设施布局优化设计

韩 昉,刘利军,张鸿斌

(陕西科技大学机电工程学院,陕西 西安 710021)

1 引言

当今社会虽然市场机会众多,但企业竞争异常激烈,要想在激烈的竞争中取胜,就得从投入到产出,再到转化为效益的每一环节入手,精细、准确、科学地管好每个细节。随着制造业水平的不断提升,合理的工厂设施布置设计在提升企业的竞争力中显得越来越重要[1],据相关资料显示,物料的搬运费用占总成本的(20~50)%[2],而合理的工厂布局规划可使这项费用至少减少(10~30)%[3],车间布局的好坏不仅直接影响整个生产系统的运行,而且通过物料搬运成本的影响成为确定生产成本的关键因素之一[4]。

2 传统系统布置设计SLP 与改进SLP 方法

2.1 传统SLP 方法的不足

美国的缪瑟在1961 年提出了逻辑性极强的系统布置设计(Systematic Layout Planning,SLP)方法,使原本靠经验的设施布局从定性分析进入到定量计算[1]。当前制造企业的生产模式和管理模式以及生存环境都在不断发生变化,使得传统SLP 布局方法无法适应和满足千变万化的企业现状,由于在绘制作业单位位置相关图和面积相关图时,需要设计人员不断地手工调整和修正原有方案以满足相应条件。因此,最终的布局设计方案往往受到设计人员主观经验、自身知识及能力等因素影响[4],从而导致最终设计方案可能因人而异,缺乏科学性和合理性。

2.2 对SLP 方法的改进

针对SLP 法在企业布局规划中存在的问题,对SLP 方法进行了改进,运用基于遗传算法的改进SLP 方法对企业生产车间进行设施布置,取得了良好的效果。

第一,统一物流单位。不同的产品规格型号和零部件包装都不一样,在分析物流单元之间的相关性时,将产品重量作为物流单位。

其次,与遗传算法模型相结合。传统SLP 方法在布局过程中不仅受规划人员的主观影响,而且还存在大量后续的人工调整工作[6],以传统系统布置设计SLP 方法为基础,结合S 公司的实际生产情况,分析优化了该企业多品种小批量的车间布局,并结合遗传算法模型,对传统的SLP 方法进行改进,建立车间布局优化的数学模型,得出较优布局方案。经过优化后的布局方案提高了车间的物流路线的通畅性,减少了搬运距离,降低了物流成本。

3 SLP 方法在S 公司的应用

3.1 S 公司的现状分析

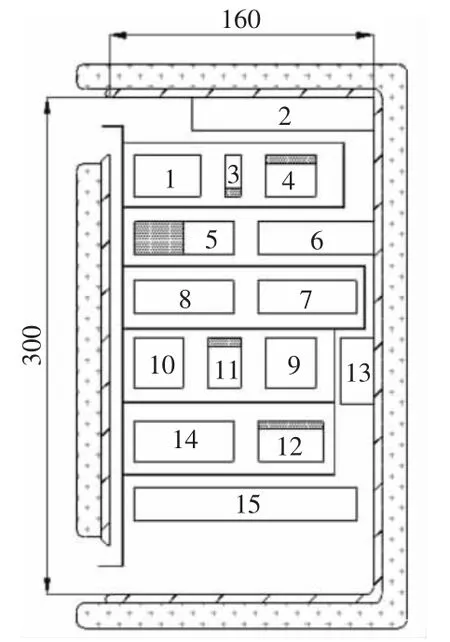

S 公司是一家生产射频连接器、电缆组件的制造企业,产品涵盖上百种,属于典型的多品种小批量的离散型制造企业。公司主要分为四个车间,本次以电缆生产车间为研究对象。车间的生产受市场订单的影响,不能快速响应订单的变化,存在车间工人等待、闲置,人员流动也很频繁,导致车间经常缺人。在生产过程中,由于工序复杂,需要不停的移动,从而导致生产加工过程中大量的时间花费在产品的搬运上,并且招聘的新人对流程不熟悉,进而影响生产效率。目前为止,车间的工人数量为26人,每年的电缆产量为877605 个。根据电缆的加工工艺,将车间划分为15 个作业区域,当前车间布局及物流路线图,如图1所示。

图1 原始车间布局图Fig.1 Original Workshop Layout

3.2 分析物流关系与非物流关系

根据调研了解到车间月产量为70000 件,主要型号为L20AJ533、L29-J533L,重量大约为一千克左右,月产量分别为23000、40000,在下线过程中,原材料会被剪切成一定长度的电缆,内导体焊接以及检验、包装过程重量基本不变,外导体焊接时需要安装定位块,但是重量改变不明显。车间的物流从至表,如表1 所示。对物流因素进行统计分析,再对非物流因素进行分析,最后,对物流和非物流因素对车间生产的影响进行综合分析,加权计算[5]。该车间以减少物流搬运距离,提高生产效率为主要目标,故车间的物流关系更为重要,取物流与非物流的权重比为2:1。由Tij=2Mij+Nij[5]得到作业单位的综合相互关系图和布局图,如图2、图3 所示。

表1 物流强度从至表(单位:千克/天)Tab.1 Logisticts Strength from to Table(Unit: kg/day)

图2 综合作业相关图Fig.2 Comprehensive Job Correlation Diagram

图3 布局方案一Fig.3 Layout Plan 1

4 改进SLP 算法的布局优化

4.1 基于遗传算法的SLP 模型建立

以SLP 方法为基础,以物流成本最小为目标函数建立优化数学模型,目标函数如下:

式中:Dij—区域间的搬运距离;Qij—区域间的搬运频率;Pij—区域间搬运成本;N—区域数量。

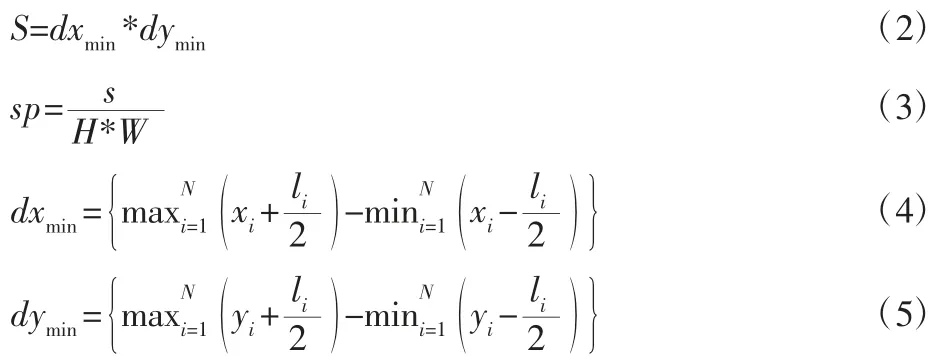

对最终的面积进行计算,具体计算公式如下:

式中:S—占用面积;sp—面积的占有率;dxmin—布局完成时所有区域在车间X轴方向上的长度;dymin—布局完成后所有区域在车间Y轴方向上的长度;H—车间的长度;W—车间的宽度。

在实际情况中,往往需要对所有的区域进行一定的约束,两区域之间不能重叠,必须要有一定的间隙,方便车间人员的移动和区域之间物料的搬运,同时各个区域也不能超出车间的大小,根据以上要求对车间的设施布局做出一定的约束,约束条件如下:

式中:x0—区域距离车间X轴方向的最小距离;y0—区域距离车间Y轴的最小距离;Li—区域在Y轴方向上的长度;Si—区域在X轴方向上的长度;xi—各区域中心点的X方向上的坐标;yi—各区域中心点的Y轴方向上的坐标;dxij—两区域之间的X轴方向上的最小间距;dyij—两区域间的Y轴方向上的最小间距。

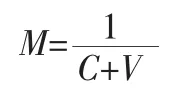

适应度函数设计为:

式中:C—目标函数;M—惩罚函数;V—为惩罚因子,若摆放的位置不超出平面区域则V=0,若摆放的位置超出平面区域则V=105。

4.2 MATLAB 模型求解

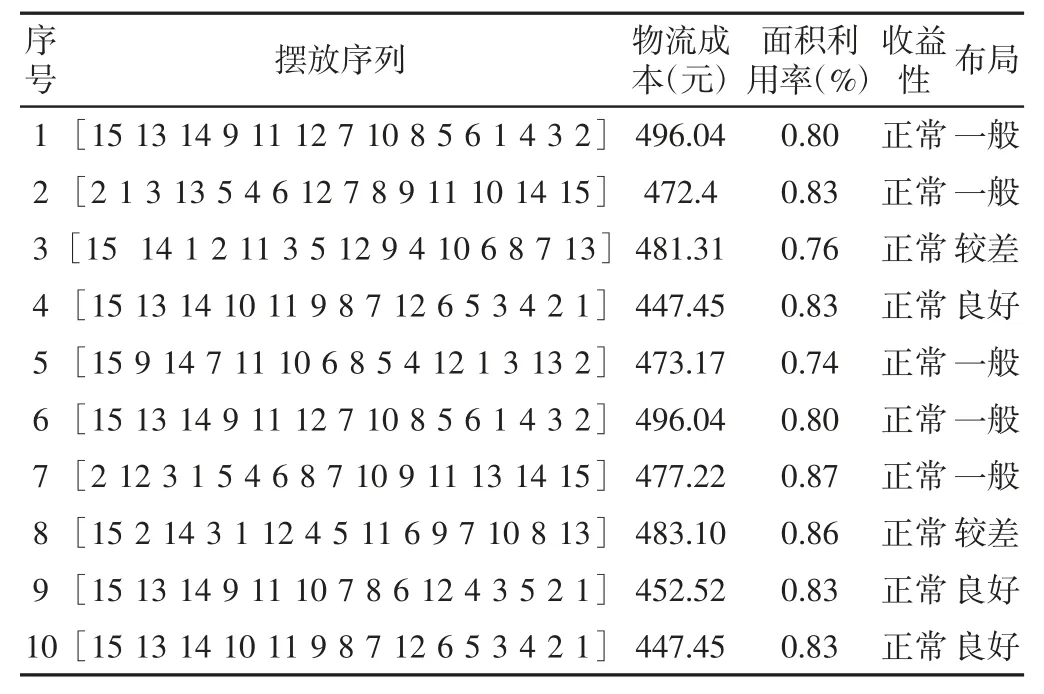

运行主函数,迭代两百次停止运行,由于遗传算法每次只能求出近似解,每次的结果会不同,选取了其中10 次结果进行分析,通过评价最终选出最优的结果,如表2 所示。

表2 运行结果Tab.2 Computational Results

经过布局结果统计,将物流成本,面积的利用率,收敛性和布局结果作为参考标准进行分析,物流成本越低,所在的种群基因被遗传下来可能性越大,因此将物流成本最大和面积占用率最大的进行剔除,之后进行函数的收敛性分析过早的收敛会导致最终结果不是最优解,过早收敛结果也应剔除,在设施的布局中,不符合工艺或者实际工厂布局的情况为较差,以上条件都满足为良好。

经过综合分析得出第四组数据结果最优,利用计算机运行出来的结果,得出收敛曲线图和设施布局图,如图4、图5 所示。

图4 收敛图Fig.4 Convergence Graph

图5 布局方案二Fig.5 Layout Plan 2

优化结果显示:在第110 代的时候函数进行收敛,区域之间布局合理没有互相干涉现象,没有区域超出所在面积。优化后的每天物流成本为447.45 元,比原始布局减少426.4 元,面积占有率为83%。根据实际情况进行微调,得出每天物流成本为495.61元,面积占有率不变。

5 结论

从车间的原始布局出发,通过收集车间的原始数据,发现其实际生产中存在的问题,进而采用SLP 方法对车间布局进行优化,得到方案一;再建立数学建模,利用基于遗传算法的改进SLP方法对车间的设施布局进行再次优化,得出方案二。

(1)方案二与方案一相比,在各个方面都有着不同程度的优化。面积利用率由方案一的77%增加到方案二的83%;总搬运距离减少1946m,下降约28%;年物流总成本减少7 万左右,下降约30%。

(2)与传统的SLP 方法相比,基于遗传算法改进的SLP 方法得到的布置结果更优,根据企业实际情况,每年可节约总成本约12 万元左右,考虑车间的重构成本100000 元,可以得出此设计方案可行,并且设计方案得到了企业的认可。

(3)与传统的SLP 方法相比,运用遗传算法改进的SLP 方法求解效率更高,结果受人为主观因素影响也较小。