车载超短波电台维修检测系统的设计与实现

侯立峰

(陆军装甲兵学院 士官学校信息运用系,长春 130117)

0 引言

车载无线超短波电台是军事通信联络与信息交换的主要手段,是武器装备信息系统的重要组成部分。近年来,随着我军信息化建设步伐的加快,大量新型车载超短波电台列装,作为新一代车载通信装备的主战装备,目前某型车载超短波电台的装备数量逐年增多[1]。该型车载超短波电台虽然信息化程度高、功能强大、技战术性能优越,但由于其自身的原理结构复杂[2],采用传统的激励信号注入[3-4]法、ATE技术检测方法[5]、电路板自动检测法[6]等都很难对该型超短波电台的整机与内部模件电路板实施精确检测与故障判断,当前还没有针对该型号电台的维修检测系统,从而造成车载超短波电台维修保障困难,严重影响车载武器装备的战备水平和遂行作战任务的能力。鉴于此,我们依据某型车载超短波电台的工作原理和自身的结构特点,采用电台维修检测主机+模件测试夹具的结构,研制开发车载超短波电台维修检测系统。该系统一方面可以实现车载超短波电台整机工作性能参数的测试,评估电台的技术状态,为电台作战训练运用计划和维修保养策略的制定提供重要依据;同时该系统可以对车载超短波电台内部模件工作参数的在线检测,通过与参数标准特征值比对实现电台模件级故障定位,提高该型超短波电台的维修保障能力,为各级修理机构对该型车载超短波电台的维修保障提供重要的手段支撑。

1 系统组成及测试原理

车载超短波电台维修检测系统采用维修检测主机+模件测试夹具的架构,电台维修检测主机提供测试硬件平台、软件运行环境、对外测试接口;被测的面板模件、中频频合模件、电源模件、射频模件、主控模件等电台内部模件可安装于对应的专用测试夹具上,同时,模件测试夹具为被测模件提供电源及对外测试接口;维修检测主机与测试夹具之间通过专用测试电缆连接,检测软件安装于维修检测主机,使用者通过操作检测主机完成电台或电台内部模件的性能测试。系统组成及测试原理连接如图1所示。

图1 维修检测系统组成与测试连接图

当进行电台整机测试时,被侧电台通过专用检测电缆与主机相连,测试人员可操作人机交互界面选择电台设备检测功能。电台发射机测试时,测试软件通过网口控制主机产生音频信号,经接口转换模块将音频信号送入电台设备音频口,同时测试软件通过接口转换模块控制电台设备处于发射状态。电台发射的射频调制信号经接口转换模块反馈至主机,主机对输入的射频信号进行功率调理,并进行解调解析,并通过网口将射频调制信号指标上报至测试软件,在人机交互界面显示测试结果;电台接收机测试时,测试软件通过网口控制主机产生射频调制信号,经接口转换模块将射频调制信号送入电台设备射频口,同时测试软件通过接口转换模块控制电台设备处于接收状态。电台接收到射频调制信号后解析为音频信号,音频信号经接口转换模块反馈至主机进行解调解析,并通过网口将音频信号指标上报至测试软件,在人机交互界面显示测试结果。

当进行电台某模件测试时,电台模件可安装在该模件专用测试夹具上,测试夹具通过专用检测电缆与主机相连,测试人员可操作人机交互界面选择模件检测功能。加电后运行测试程序,设置测试夹具和被测模件的工作状态,测试软件通过网口控制主机产生激励信号,经接口转换模块将激励信号送入测试夹具信号输入口,模件输出信号经过接口转换模块反馈至主机进行解调解析,并通过网口将模件信号指标上报至测试软件,在人机交互界面显示测试结果。

2 系统硬件平台设计

车载超短波电台维修检测系统硬件平台包括维修检测主机硬件平台和电台模件测试夹具硬件电路。

2.1 系统硬件平台设计参数

2.1.1 音频信号检测设计参数

频率检测范围0~3 kHz,精度±1 Hz;音频幅度0~11 V,精度±1 mV。

2.1.2 射频信号检测设计参数

频率检测范围30~88 MHz,精度±1 Hz;射频功率0~60 W,精度±0.1 W。

2.1.3 环境条件参数

工作温度:10~+40 ℃;贮存温度:-20~+40 ℃。

2.1.4 直流功耗

采用+26 V直流电源供电时,整机耗流小于5 A。

2.2 维修检测主机硬件平台

维修检测主机硬件平台以嵌入式微型计算机作为主控机,在主控机的基础上扩展音频激励与采集模块、射频激励与采集模块、接口转换模块、网口拓展模块等硬件电路构成主机的硬件平台,测试附件主要包括检测电缆和测试夹具,用于电台内部模件级性能测试与测试数据采集。

图2 维修检测主机硬件平台组成方框图

2.2.1 主控机

采用ARM920T核的S3C2440A CPU的ARM嵌入式系统处理平台作为主控机[7-8],运行嵌入式操作系统,负责检测任务、流程、控制指令的下达,通过LAN总线接收被测设备的检测信息,对信息进行读取、识别、处理、存储、显示等操作,实现模件级性能检测、采集与故障定位。同时,作为运行维修检测系统软件的硬件平台,能实现电台整机及电台模件测试信息的存储与查询。

2.2.2 网口扩展模块

对嵌入式计算机主控机的网口进行扩展,与音频激励与采集模块、射频激励与采集模块之间的连接,完成指令和检测信息数据的转发。网口标准符合IEEE802.3标准,支持网口通信速率自适应,可支持的最大通信速率为1 Gbps。

2.2.3 接口转换模块

接口转换模块可实现维修检测主机各组件之间的互连,其主要功能包括:完成主控机与被测设备之间串口或网口数据的转接;完成被测设备和测量模块之间的信号通路建立与切换;为测试附件提供必要的直流电源、控制信号等资源。

2.2.4 音频激励与采集模块

音频激励与采集模块通过LAN接口实现与主控机的交互,交互指令包括设置指令、测试与查询指令。设置指令用于设置音频激励与采集模块的工作状态,包括音频输入/输出阻抗、音频输入滤波器、音频输出波形、音频输出频率、音频输出幅度、音频输出占空比等;测试与查询指令用于设置音频激励与采集模块的测试内容,包括音频频率测试、音频幅度测试、失真度测试、SINAD测试等内容,并通过LAN接口获取测试结果的数据。音频激励与采集模块用于实现对车载超短波电台音频相关指标进行检测,包括在主控机的控制下产生测试所需的音频激励源,解析设备送出的音频响应信号特性并将结果上报给主控机。

2.2.5 射频激励与采集模块

射频激励与采集模块通过LAN接口实现与主控机的交互,交互指令包括设置指令、测试与查询指令。设置指令用于设置射频激励与采集模块的工作状态,包括输出频率、输出功率、输出波形、调制与非调制特性;测试与查询指令用于设置射频激励与采集模块的测试内容,包括射频频率测试、射频功率测试、谐波测试、调制频率、调制频偏等内容,并通过LAN接口获取测试结果的数据。射频激励与采集模块用于实现对电台射频相关指标进行检测,包括在主控机的控制下产生测试所需的调制或非调制射频激励源,解析设备送出的调制或非调制的射频响应信号特性并将结果上报给主控机。

2.3 测试夹具硬件电路

测试夹具用于电台内部模件检测,为实现对电台内部模件的检修工作提供硬件支撑,测试夹具硬件电路组成框图如图3所示。

图3 模件测试夹具硬件电路组成框图

外部接口是测试夹具与外部设备进行互连的接口,包括与外部电源的接口、与音频检测模块的接口、与射频检测模块的接口等,完成电源输入、音频激励信号输入、音频检测信号输出、射频信号激励输入、射频检测信号输出、控制信号输入、响应信号输出等功能;电源模块将外部输入电源转换为测试夹具工作所需的多路直流电源,包括测试夹具互连板工作所需电源、被测模件工作所需的各路直流电源;互连板向外部提供与外部接口、电源模块、转接板的信号接口,完成被测件电源的上电控制与输出、被测件所需激励信号的通路控制与输出、被测件响应信号的通路控制与预处理、被测件控制信号的输出、被测件状态信号的采集输入等功能;转接板主要完成与被测模件之间的连接,对外采用与各被测模件所使用的异形接插件相匹配的接插件型号,对内采用统一、标准化的接口,通过连接电缆完成与互连模件的连接。电台每个模件都有专门的测试夹具,不同模件测试夹具的硬件电路主要区别在于其转接板电路不同。

3 系统软件平台设计

3.1 软件设计框架

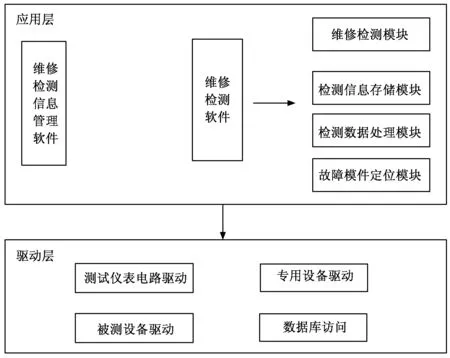

车载超短波电台维修检测系统软件平台是依托主控机采用嵌入式系统开发,系统架构采用了分层的架构,从高层到低层分别是应用层、应用框架层、系统运行层和驱动层,检测软件主要集中在应用层和驱动层,检测软件框图如图4所示。

图4 软件设计框图

应用层提供应用软件程序界面,应用软件为维修检测软件,并预留与维修检测信息管理软件之间的通信接口。操作系统主要采用嵌入式操作系统,包括各种硬件驱动。维修检测软件可以实现电台整机与模件性能参数采集、处理、存储、上传及故障诊断等功能;维修检测信息管理软件实现维修检测信息存储与查询功能。

维修检测软件可分为4个功能模块,即维修检测模块、检测信息存储模块、检测数据处理模块、故障模件定位模块。可实现如下功能:

1)根据用户选择的设备类型和测试项进行测试,并显示测试所得数据;

2)控制测试开始和停止,并显示测试进度;

3)对测试数据进行存储管理;

4)测试数据处理、分析、打包;

5)依据测试数据分析,进行设备模件级故障定位。

驱动层主要提供超短波电台维修检测系统内部测试仪表电路、专用设备、被测设备、数据库访问等各种硬件电路、设备及接口的驱动。

3.2 软件开发工具

车载超短波电台及模件检测技术的开发过程和结果性能评估必须具备良好的软件仿真测试工具,高速灵活、功能强大的软件开发环境是完成检测软件开发、提高软件质量、加快研制进程的重要辅助手段。车载超短波电台维修检测系统软件平台开发的工具软件主要包括以下几类:

1)ARM开发环境:基于Linux系统的ARM开发,需使用的软件包括但不限于Ubuntu Linux发行版操作系统,用于ARM底层驱动及应用软件开发[9];VMWARE Station虚拟机软件,用于为Linux操作系统提供运行环境;SUPERVIVI软件,用于为ARM下载内核镜像与操作系统镜像。

2)CPLD/FPGA开发软件:Xilinx FPGA开发软件 Xilinx ISE,采用VHDL语言[10]。

3)应用软件开发环境:Microsoft Visual Studio,用于应用软件除数据库之外的功能模块的开发;Microsoft Access,用于应用软件数据采集存储数据库的开发;DevExpress开发套件,辅助性开发工具,用于测试数据的整理及规范化、清晰化呈现。

4)数据库开发环境:MySQL关系数据库软件。

5)AutoCAD/ProE结构设计软件。

4 系统测试试验结果与分析

4.1 测试试验步骤与方法

4.1.1 电台整机测试

采用车载超短波电台维修检测系统对车载超短波电台整机进行检测时,需用测试线缆将电台整机的各外部接口连接到电台维修检测主机相应的外部接口上,运行测试程序,然后操作电台工作,电台维修检测主机检测采集模块完成对电台整机性能的测试,通过维修检测主机显示屏读出整机测试结果并进行分析。

4.1.2 电台内部模件测试

采用车载超短波电台维修检测系统对电台内部某模件性能进行检测与采集时,首先进行模件上电前检查;无短路等异常情况的前提下,将被测模件接入对应的测试夹具;运行测试程序,设置测试夹具和被测模件的工作状态;测试程序通过网口控制测量模块输出激励信号,并向测量模块查询对响应信号的解析结果;通过维修检测主机显示屏读出模件测试结果并进行分析。

4.2 测试试验结果与分析

采用车载超短波电台维修检测系统在30.025 MHz、43.275 MHz、55.000 MHz、75.100 MHz、87.975 MHz等5个电台工作频率上对某部车载超短波电台整机的5项性能指标进行检测,测试结果如表1所示。

表1 电台整机测试结果记录

从检测结果可以看出,电台的发信输出大功率偏低,其他指标正常。由于电台输出功率低,发信距离缩短,我们在进行远距离通信训练时,就不能采用这部电台,电台要送到相应修理机构进行相关维修保养,以恢复电台发信技术状态。

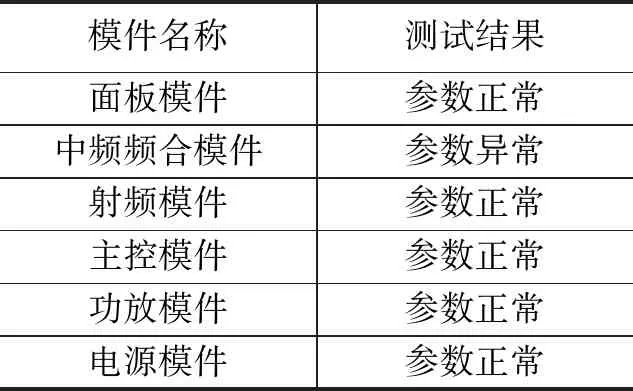

采用车载超短波电台维修检测系统对某部发生“收信收不到信号故障”的电台的内部模件进行了实验测试,其测试结果如表2所示。

从表2测试结果可以看出电台中频频合模件性能参数异常,与参数标准特征值差距较大,进一步检测发现中频模件收信放大电路故障,更换中频频合模件电台恢复正常,该系统实现了电台模块级的性能检测与故障定位。同时系统可以显示正常的整机与各模件的测试参数,所有测试结果与标准值误差均在5%以内,基本达到了设计要求。

表2 电台模件测试结果记录

5 结束语

车载超短波电台维修检测系统试验测试结果表明,系统可以对某型超短波电台的整机和内部模件进行工作性能参数测试,通过测试实现车载超短波电台整机技术状态评估与电台模件级故障定位。该系统研制成功可以装备在陆军部队各级修理机构的维修车间或维修工程车上,部队维修人员可以采用该系统对某型号车载超短波电台实施正确、精准的维修保障,对解决陆军部队该型号超短波电台维修手段落后、提高车载超短波电台的维修保障水平具有重要的促进作用。